铣床用多工位夹具的设计*

2021-03-24张金球

□ 韩 宇 □ 张金球 □ 李 磊

深圳技师学院 广州深圳 518116

1 设计背景

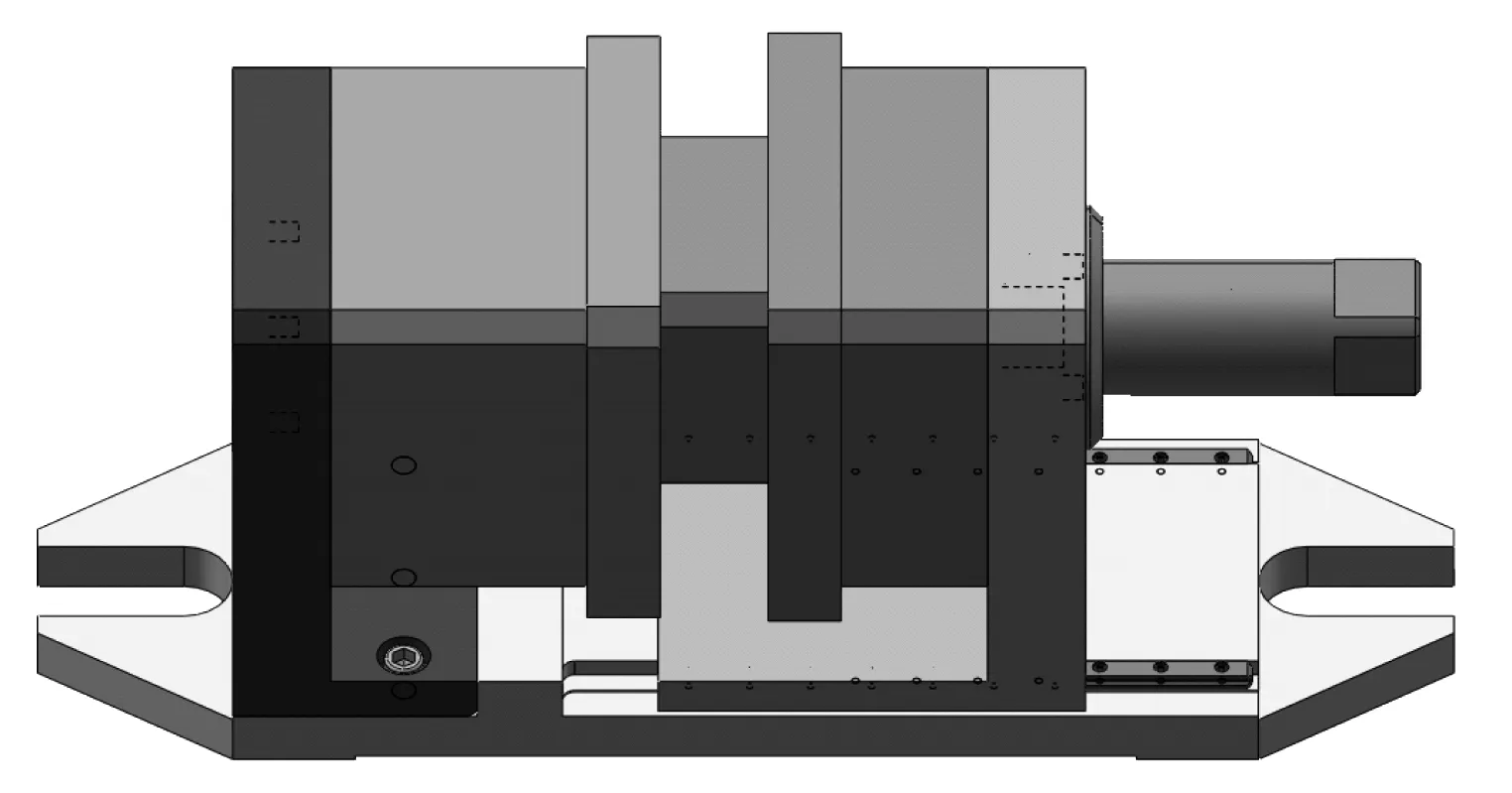

铣床加工工件时,需要将工件固定在夹具上。常见的夹具为普通平口钳,固定时,需要根据工件的不同尺寸,用若干尺寸不等的垫块支撑工件[1-3]。由于垫块本身存在加工误差,因此装夹完成的工件会引入机床精度以外的误差。平口钳装夹工件示意图如图1所示。为解决这一问题,笔者设计了一套可旋转的铣床用多工位夹具。这一夹具可以四面旋转,实现一套夹具多工位工作。在装夹过程中,可以选择与工件高度及加工深度相适应的装夹工位,无需垫块支撑,从而可以提高被加工工件的装夹精度和加工质量。铣床用多工位夹具如图2所示。

▲图1 平口钳装夹工件示意图

▲图2 铣床用多工位夹具

2 装夹原理

2.1 工位选择与转换

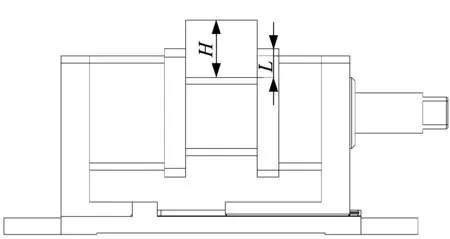

铣床用多工位夹具的装夹原理为左右夹钳相互配合,实现工件的支撑和夹紧,通过转动左右夹钳,实现四种不同工位的切换。四个工位下,工件装夹基准面至夹具最高处的距离L各不相同,从而可以装夹高度H不等的工件。

铣床用多工位夹具装夹示意图如图3所示。四个工位的L不同,依据H与L的关系来选择合适的工位,选择工位时通常使H大于L。

2.2 锁紧与松开

铣床用多工位夹具在正常使用时,通过T形螺栓将其固定在铣床工作台上。根据工件的实际尺寸,选择合适的工位。选择工位后,使用开口扳手顺时针旋转夹具右侧的扳手位,推动右侧夹钳收紧左右夹钳的距离,完成工件的装夹。工件加工完成后,逆时针旋转扳手位,以松开夹具取出工件。

▲图3 铣床用多工位夹具装夹示意图

3 结构

铣床用多工位夹具采用SolidWorks三维设计软件进行设计[4-5]。SolidWorks软件功能强大,组件众多,可以实现机械设计、受力分析、机构装配、工程制图等一系列功能,是目前机械设计行业应用较为广泛的专业设计软件。

经过多轮优化设计,铣床用多工位夹具的结构如图4所示。

▲图4 铣床用多工位夹具结构

4 关键部件几何特征

铣床用多工位夹具中,实现装夹工作的关键部件为左右夹钳。左右夹钳的几何特征为矩形凸台凹槽结构,中心为通孔,用以装配定位导向轴,实现绕轴旋转工位转换。左右夹钳上开有V形凹槽,用于夹钳夹紧工件时进行定位,定位时圆柱定位销与夹钳凹槽斜面相切呈线接触。夹钳定位如图5所示。

▲图5 夹钳定位

右夹钳上有方形偏心凸台结构,与左夹钳上的方形偏心凹槽结构相配合,组成四个高低不等的工位。右夹钳三维结构如图6所示。

按照设计要求,右夹钳中心孔在夹具工作时起导向和定位作用,其精度要求较高,采用基孔制,公差配合为H6/K6,查表得中心孔直径公差为0~0.016 mm。基准面与其余工位面有垂直度和平行度形位公差要求,其余尺寸、公差及表面粗糙度应符合通用型铣床夹具的要求。

▲图6 右夹钳三维结构

5 关键部件工艺编制

由于左右夹钳结构相似,因此笔者以右夹钳为例,进行工艺、编程及仿真加工等。

根据设计,右夹钳的毛坯材料为45号钢,尺寸为210 mm×190 mm×190 mm。结合加工精度要求及结构特征,右夹钳适合在数控加工中心上进行加工[6]。加工过程中,需要分两次装夹完成。

结合实训中心设备类型,选择DMG50型五轴立式加工中心为右夹钳的加工设备。DMG50型五轴立式加工中心的运动轴行程可达500 mm×450 mm×400 mm,承载质量可达500 kg,主轴转速范围为20~14 000 r/min,运动轴最大移动速度可达24 m/min,重复定位精度为8 μm,刀库容量为16把。

结合右夹钳加工精度要求及结构特征[7],DMG50型五轴立式加工中心的加工性能完全满足右夹钳的设计精度要求。

根据右夹钳的结构特征及精度要求,右夹钳的加工需要分两次装夹完成。两次加工分别命名为正面加工和反面加工,其中带V形定位槽的一面为正面。

正面加工主要工序为铣平面,粗铣外形160 mm×160 mm凸台,精铣160 mm×160 mm凸台底面及侧面,粗铣φ102 mm×32 mm内孔,精铣φ102mm×32 mm内孔底面及侧面,粗铣φ50 mm通孔,精铣φ50 mm通孔,粗加工V形定位槽,精加工V形定位槽,底部清根,正面倒角1 mm。所用刀具为φ3 mm~φ12 mm立铣刀球头刀和45°倒角刀,刀具材质为钨钢。

反面加工的主要工序为铣平面,粗铣180 mm×180 mm凸台,精铣180 mm×180 mm凸台侧边,粗铣110 mm×110 mm偏心凸台,精铣110 mm×110 mm偏心凸台底面及侧边,粗铣φ70 mm×30 mm内孔,精铣铣φ70 mm×30 mm内孔底面及侧边,反面倒角1 mm。所用刀具为φ12 mm立铣刀和45°倒角刀,刀具材质为钨钢,刀具运动参数和切削参数应符合铣削加工常规参数要求[8]。

6 关键部件数字化编程

根据右夹钳的结构特点,采用自动编程软件完成数控加工程序的编制。右夹钳的设计采用SolidWorks软件完成,另存为.Step格式文件,导入Unigraphics软件完成数字化编程[9-10]。

Unigraphics软件能够提供包括设计、分析、数字化编程等功能在内的专业应用软件。该软件的计算机辅助制造模块包括基础模块、后处理模块、芯和型腔模块、固定轴铣模块、顺铣模块等,具有强大的计算机辅助制造功能。

将右夹钳.Step格式文件在Unigraphics软件中打开,通过参数设置,完成每一步工序的数字化编程。以右夹钳工序清单反面加工中偏心凸台粗加工工序为例,其数字化编程步骤如下:设定毛坯尺寸,确定毛坯材质,选择型腔铣类型,外形粗加工;设定主轴转速为3 500 r/min,进给量为1 000 mm/min,切削深度为0.75 mm,侧边余量为0.2 mm,底边余量为0.1 mm;选择直径为φ12 mm的钨钢刀。参数设置完成后,即可生成刀具轨迹文件。

后处理指将刀具轨迹文件生成数控机床能够执行的G代码程序的过程。Unigraphics软件后处理功能强大,能够生成满足多种数控系统加工使用的程序代码。采用Unigraphics软件生成刀具路径文件后,后处理时选择输出地址,保存后即可生成数控代码。右夹钳偏心凸面粗加工刀具轨迹如图7所示。

▲图7 右夹钳偏心凸台粗加工刀具轨迹

部分数控代码如下所示:

O0001

N100 G17 G40 G49 G80 G90

N102 G54 G00 X0.0 Y0.0

(TOOL:12 D12.00 R0.00)

N104 G91 G28 Z0.0

N106 T12 M06

N108 G00 G90 X-86.727 Y93.997 S3500 M03

N110 G43 Z13.H12

N112 Z3.

N114 G01 Z0.0 F600.M08

N116 X-82.484

N118 X82.484

N120 X91.444 Y85.037

……

N186 Y-58.318

N188 X-95.997

N190 Y-67.277

N192 X95.997

N194 Y-76.237

N196 X-95.997

N198 Y-80.484

N200 X-91.284 Y-85.197

N202 X91.284

N204 X95.527

N206 Z3.

N208 G00 Z13.

M05

……

7 关键部件加工实施

采用由Unigraphics软件生成的数控代码,可以在VERICUT仿真软件中进行仿真验证[11]。VERICUT软件由数控程序验证模块、机床运动仿真模块、优化路径模块、高级机床特征模块、实体比较模块、计算机辅助设计制造接口等组成,可以仿真数控车床、铣床、加工中心、线切割机床、多轴机床等多种加工设备的数控加工过程,也能够进行数控程序优化,缩短加工时问,延长刀具寿命,改进表面质量,检查过切、欠切,防止机床碰撞、超行程等错误。VERICUT软件具有真实的三维实体显示效果,并能保存切削模型,供检验及后续工序切削加工。

采用VERICUT软件进行数控代码仿真的主要操作步骤为:选择数控机床类型,选择数控系统,添加毛坯,设置坐标系,加载刀具轨迹文件,建立仿真加工所需要的刀库,进行切削仿真并实时监控。右夹钳仿真加工如图8所示。

▲图8 右夹钳仿真加工

在VERICUT软件中仿真加工后,软件自动生成日志文件。若日志文件中有提示错误的G代码,则根据实际情况进行分析并修改。修改后的数控代码反复在VERICUT软件中进行仿真,直至错误数为零。仿真优化后的数控代码程序即可以用于真实数控加工中心的加工。

8 结束语

夹具是铣床加工工件时不可或缺的机构,笔者所设计的铣床用多工位夹具具有一定的技术优势。对这一铣床用多工位夹具关键部件右夹钳进行工艺分析、Unigraphics软件数字化编程及后处理、VERICUT软件仿真加工及数控代码优化,完成产品从计算机辅助设计到计算机辅助制造的整个工作流程,对同类产品的开发具有一定的参考意义。