飞艇吊舱结构有限元分析与试验

2021-03-24李习习

□ 李习习 □ 朱 强

中国特种飞行器研究所 湖北荆门 448035

1 研究背景

浮空器是一种轻于空气,主要依靠空气浮力来克服自身重力和有效载重的飞行器[1]。飞艇作为浮空器的一种形式,具有续航时间长、载质量大、使用成本低、使用维护方便、起降场地要求低、绿色环保等优点,可以通过搭载不同的任务载荷,广泛应用于军用、民用等领域[2]。

吊舱是飞艇的重要组成部分,一般采用承力框架结构,安装于气囊下部,主要用于系统设备的安装,包括推进系统、电源系统、飞行控制系统、遥测与通信系统、导航系统、艇务管理系统、空管应答机等[3-4]。

飞艇吊舱需要满足强度设计要求,为有效进行强度设计,通常采用有限元方法进行静强度分析。有限元模型能深刻且集中地描述研究对象的主要特征,比实物更具有研究优势,基于有限元模型取得的数据和结论能够真实揭示实物内在的特征规律[5-11]。为验证飞艇吊舱静强度分析方法的合理性,笔者进行试验及仿真分析对比研究。

2 有限元分析

飞艇吊舱主要使用承力框架结构,主承力结构由横框、纵框、顶部管架、相关斜撑组成,飞艇吊舱主要材料为30CrMnSiA钢,30CrMnSiA钢的弹性模量为200 GPa,密度为7.8×103kg/m3,强度极限为1 080 MPa。

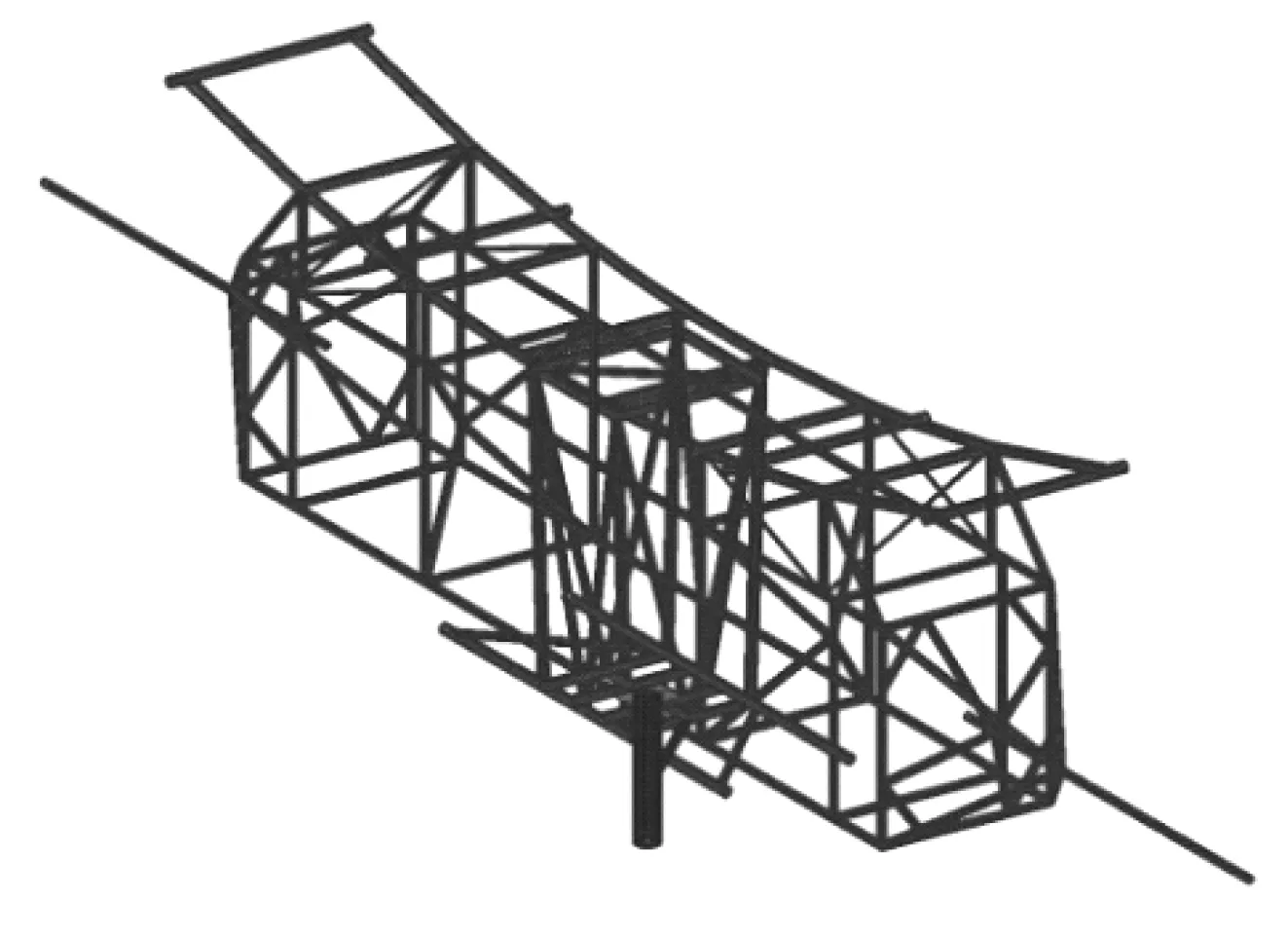

笔者采用MSC.Patran/Nastran通用有限元分析软件进行建模计算,根据飞艇吊舱结构特点,整体框架采用梁单元模拟,各杆之间以共节点的方式进行连接,发动机等重物简化为质量单元。飞艇吊舱结构有限元力学模型如图1所示。

▲图1 飞艇吊舱结构有限元模型

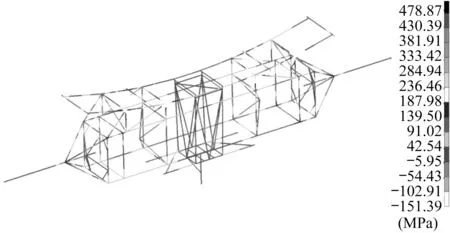

飞艇吊舱在使用过程中,载荷主要有发动机载荷、起落架载荷、重力、惯性力。采用MSC.Patran/Nastran软件对施加载荷工况后的飞艇吊舱模型进行计算,飞艇吊舱应力云图如图2所示,位移云图如图3所示。

根据计算结果,飞艇吊舱最大应力为478.87 MPa,考虑1.5倍安全因子,仍小于强度极限(1 080 MPa),因此飞艇吊舱满足强度设计要求。飞艇吊舱最大位移为21.27 mm,从整体考虑,飞艇吊舱位移变化量不大,说明飞艇吊舱满足抗弯刚度要求。

3 静力学试验

为验证飞艇吊舱结构有限元分析方法的合理性,笔者对飞艇吊舱结构进行静力学试验。

▲图2 飞艇吊舱应力云图

▲图3 飞艇吊舱位移云图

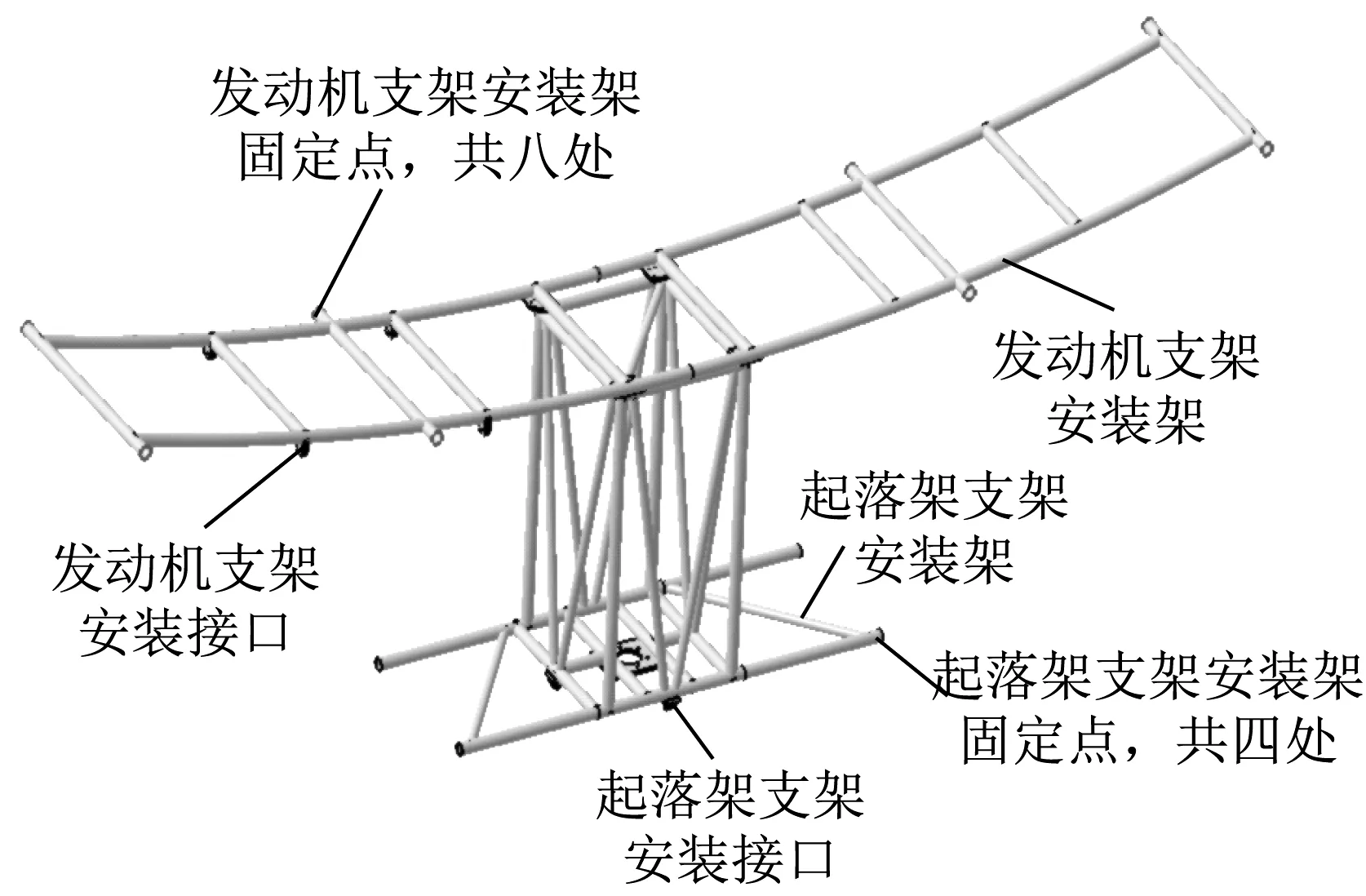

试验件结构如图4所示。发动机支架安装架试验件和起落架支架安装架试验件通过螺栓连接为一个整体,试验过程中需约束八处发动机支架安装架固定点和四处起落架支架安装架固定点。

▲图4 试验件结构

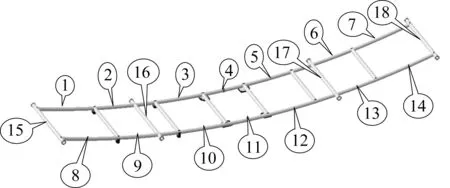

根据有限元计算结果,选取应力较大位置粘贴应变片。试验中选取18处位置粘贴应变片,如图5所示。每个位置上下左右各粘贴一片应变片,一共粘贴72片应变片。

对应变片进行编号,编号规则为X-i。X表示应变片位置序号,为1~18。i表示对应位置处上下左右四片应变片序号,为1~4。

试验加载如图6所示,P1至P6依次对应发动机载荷点1、发动机载荷点2、发动机质心点1、发动机质心点2、发动机扭矩点1、发动机扭矩点2。试验时,以每级10个百分点极限载荷增量逐级加载至60%极限载荷,以每级7个百分点极限载荷增量加载至67%极限载荷,保载30 s后逐级卸载至零,通过数据采集系统记录各级载荷下的应变值。

▲图5 应变片贴粘位置

▲图6 试验加载

4 试验与仿真结果对比

将有限元仿真结果与各级加载点的试验应变结果进行对比,对比时剔除试验过程中损坏的应变片测量数据。选取部分测量数据与计算结果,绘制仿真与试验载荷应变曲线,如图7所示。

载荷应变曲线表明,载荷应变基本呈线性变化,数据真实有效,可以为试验分析提供数据支持。

由图7还可以看出,试验应变与仿真应变在大部分位置比较接近,误差较小,基本在15%以内。部分位置因应变较小导致相对误差较大,但绝对误差不大,可以认为仿真应变分布与试验应变分布基本一致。

仿真应变与试验应变误差的主要来源有以下几个方面:

(1) 试验中应变片粘贴位置与仿真应变点的位置不一致,如试验中应变片粘贴在管材四周的四个点上,若应变片粘贴位置靠近某一中性轴,则会导致试验测得的数据较小;

(2) 仿真模型简化;

(3) 试验载荷加载不均匀;

(4) 试验件尺寸相对试验加载点而言较小,很容易在加载点附近引起应力集中,从而导致试验与仿真结果产生误差;

(5) 试验加载局部不协调;

(6) 部分位置因应变较小导致相对误差较大,但绝对误差不大。

5 结束语

笔者对飞艇吊舱结构进行了仿真与试验分析,结果表明虽然飞艇吊舱结构静力学试验结果与有限元仿真结果存在一定误差,但是在大部分位置,试验应变分布与仿真应变分布基本一致,由此验证了飞艇吊舱结构静强度分析方法的合理性。