二板式注塑机锁模状态下动模板应力与疲劳分析*

2021-03-24王佳赟李国平陈星欣林仁友娄军强

□ 王佳赟 □ 李国平 □ 柳 丽□ 陈星欣 □ 林仁友 □ 娄军强

1.宁波大学 机械工程与力学学院 浙江宁波 3152112.海天塑机集团有限公司 浙江宁波 315801

1 分析背景

随着塑料行业的兴起,市场对于塑料产品的需求与日俱增,对塑料产品质量和多样性等的要求也越来越高。当前,注塑设备升级更新越来越快,节能、精密、高效是加工制造业的必要准则,也是注塑机更新换代的必然要求。随着液压、电气控制技术的发展和完善,二板式注塑机应运而生。相较于传统三板式注塑机,二板式注塑机具有较多优点[1]。二板式注塑机舍弃了第三模板,采用动模板与定模板相结合的方式,将锁模力直接作用在固定模具的两块模板上,节约了大量空间和成本,减轻了锁模系统的质量,减小了开模时的冲击,并且在合模力调整方面也更加快捷方便[2-3]。

二板式注塑机主要由注塑系统、合模系统、液压系统、电气控制系统四大部分组成。合模装置是注塑机的重要部件之一,是实现启闭运动并产生锁模力的部件,将模具锁紧,以保证注塑成型[4]。长期起来,众多设计者都在对注塑机的各个部分进行设计优化,在确保注塑机性能的同时,使注塑机更加高效地工作。高世权等[5]分析了二板式注塑机合模系统中各部件的刚性,为合模机构的设计提供了方向。王建等[6]对二板式注塑机活塞杆等关键组件进行了仿真分析,在此基础上对活塞杆的结构和参数进行了优化设计。姜杰凤等[7]对二板式注塑机的锁模机构进行了仿真分析,得到了模板的应力分布和拉杆的变形数据。李鹏等[8]对注塑机动模板在工作状态下的振动特性进行了测试。张小红[9]对动模板本体进行了静力学分析和模态分析。李明辉等[10]采用优化算法,对动模板的尺寸进行了优化设计。黄汉东[11]采用有限元软件对动模板进行了拓扑优化,减轻了模板的质量,使模板的设计更加合理。笔者采用有限元仿真软件对二板式注塑机动模板进行仿真模拟,得到动模板在实际工况载荷作用下的内部情况,了解动模板的疲劳状态和疲劳寿命,可以为动模板的优化设计和质量评估提供参考。

2 合模机构结构

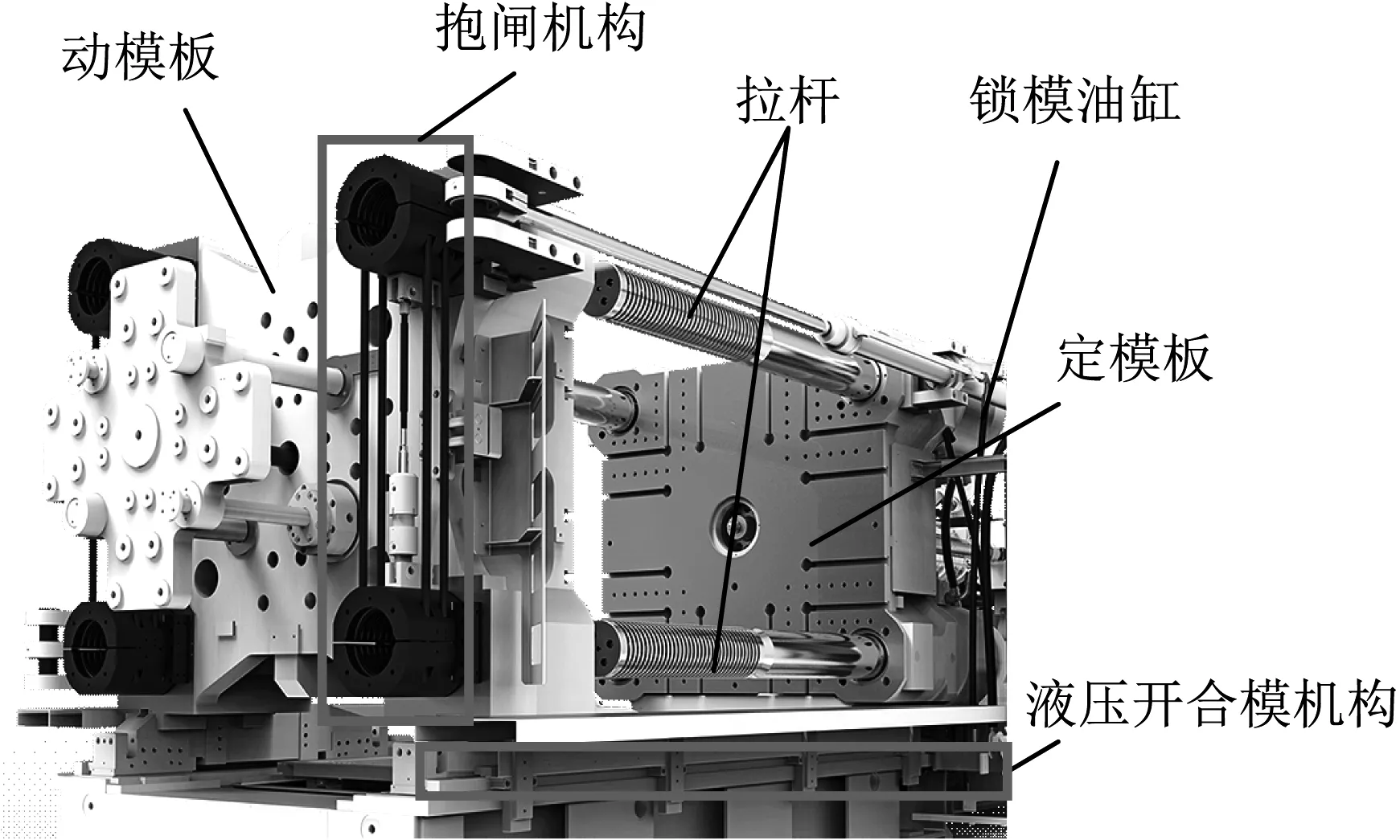

二板式注塑机的合模机构主要由定模板、动模板、锁模油缸、液压开合模机构、拉杆、抱闸机构等部件组成,与传统三板式注塑机的合模机构相比,具有体积小、结构简单紧凑、加工制造方便、工作性能稳定可靠等特点。

二板式注塑机合模机构结构如图1所示。合模机构在工作时,动模板由移模油缸和液压开合模机构同时驱动,沿拉杆方向向模具移动,并固定。随后,锁模油缸作用,提供锁模力,使动模板、模具与定模板实现锁模,完成整个合模动作[12]。二板式注塑机合模机构的运动和动力特性较为合理,应用各种传感器、微控制技术,同时应用液压系统,使合模机构在精度方面更加准确。

▲图1 二板式注塑机合模机构结构

3 动模板应力、变形分析

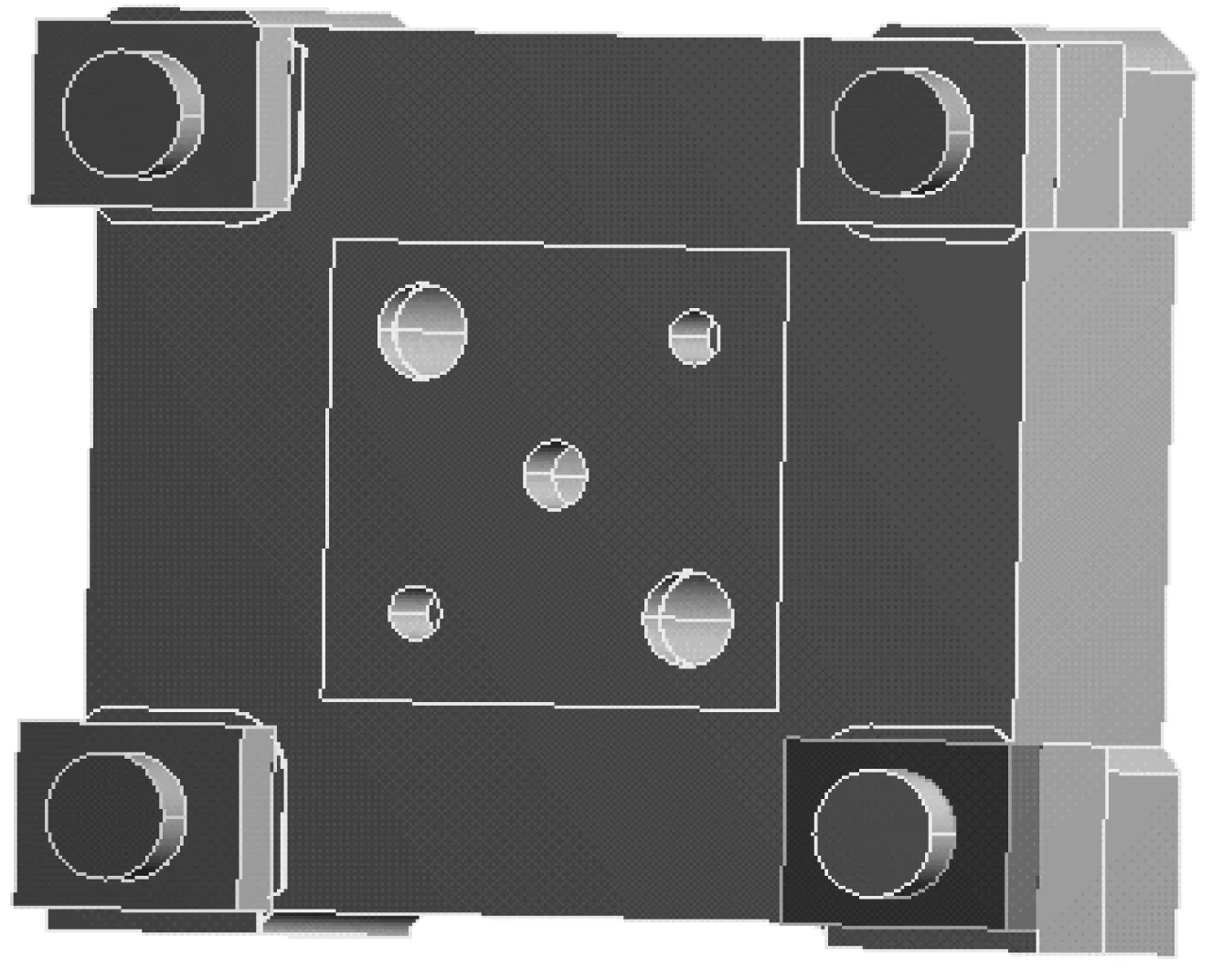

以浙江某注塑机企业160 kN合模力二板式注塑机为研究对象,应用ANSYS Workbench有限元软件的静力学组件对合模机构中的动模板进行分析。在实际工况下,合模机构中的其它组件对动模板应力的影响较大。为了克服这一缺点,采用装配体整体仿真,引入简化的拉杆和抱闸机构,在SolidWorks建模软件中对动模板进行装配,并简化螺孔、小凹槽、圆角等特征。动模板装配体模型如图2所示。

▲图2 动模板装配体模型

将二板式注塑机动模板及其装配体组件的材料属性导入ANSYS有限元软件材料库,具体见表1。

表1 二板式注塑机动模板及装配体组件材料属性

对动模板装配体组件进行网格划分,对拉杆、抱闸机构处的网格简单划分,并细化动模板本体网格,得到单元总数为415 668,节点总数为880 600。二板式注塑机动模板装配体网格划分如图3所示。

▲图3 二板式注塑机动模板装配体网格划分

在动模板装配体各组件添加接触过程中,拉杆对动模板有导向作用,可以产生相对滑动。根据实际工况,在锁模时动模板相对于底部固定。为拉杆两端添加固定约束,动模板中心截面受到垂直模板面的锁模力作用。

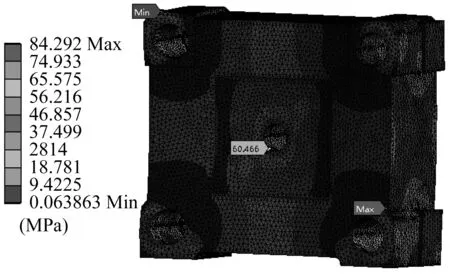

通过ANSYS有限元软件仿真计算,得到动模板变形云图和应力云图,分别如图4、图5所示。由图4、图5可以看出,动模板中心孔附近的变形较大,应力较为集中,最大变形为0.4 mm。应力最大处位于拉杆孔周围靠近中心孔的一侧,拉杆孔周围最大应力为84.3 MPa,中心孔周围应力约为60 MPa。通过对比确认,有限元仿真结果与实际工况相近,可以反映动模板真实的受力情况。

▲图4 二板式注塑机动模板变形云图

▲图5 二板式注塑机动模板应力云图

4 动模板疲劳分析

动模板在工作时进行往复运动,在锁模时承受较大的锁模力,应力和变形较大。对动模板进行疲劳分析有助于估算动模板的寿命,对生产安全和设计优化都有较大帮助。选用疲劳分析工具,在静力学基础上对动模板进行疲劳分析。

结构失效的一个主要因素是疲劳,重复加载会造成疲劳破坏。疲劳一般分为高周疲劳和低周疲劳。高周疲劳由高次数的载荷加载产生,高周疲劳应力通常小于材料的屈服极限,应力疲劳属于高周疲劳。低周疲劳是在循环次数较低时发生的疲劳,常常伴随塑性变形,应变疲劳属于低周疲劳[13]。由仿真结果可知,动模板的最大应力为84.3 MPa,动模板在加载时的应力远小于材料的屈服极限。在重复工作时,动模板仅受到一个单向加载,应力循环次数较大,因此,动模板的疲劳为高周疲劳。建立二板式注塑机动模板疲劳模型分析流程,如图6所示。

▲图6 二版式注塑机动模板疲劳模型分析流程

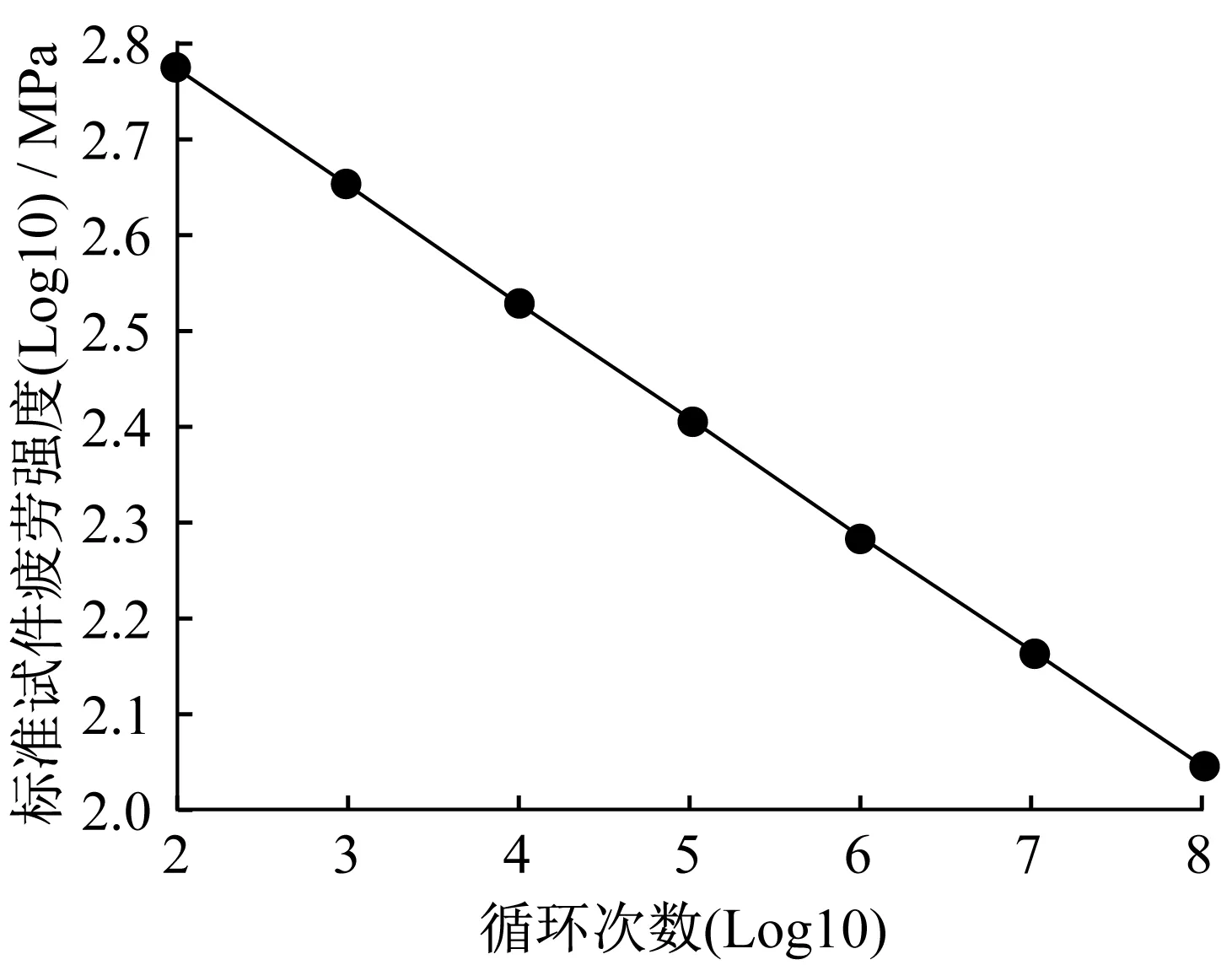

在ANSYS有限元软件的材料库中添加动模板材料QT500-7球墨铸铁的应力寿命曲线,应力寿命曲线是材料所受交变应力和断裂循环次数之间的关系曲线。应力寿命曲线表示材料的抗疲劳能力,寿命趋近于无穷大时,对于应力范围称为材料的疲劳极限,由应力寿命曲线确定的对应寿命的应力范围,称为寿命的N次循环疲劳强度[14]。动模板材料QT500-7球墨铸铁的应力寿命曲线经验方程为:

S8.25N=7.48×1024

(1)

式中:S为应力;N为寿命。

在ANSYS有限元软件材料库中应用采点法对式(1)进行拟合,分别取循环次数1、10、1 000、……、108。采点拟合后材料QT500-7球墨铸铁的应力寿命曲线如图7所示,为便于观察,将纵横坐标取为对数。

▲图7 材料QT500-7球墨铸铁应力寿命曲线

在ANSYS有限元软件中输入受载情况,动模板在工作时进行往复运动,仅受到单向锁模力加载,得到单向加载的循环载荷,如图8所示。材料的平均应力会影响应力寿命曲线疲劳仿真的结果,采用ANSYS有限元软件疲劳组件中的古德曼法对动模板平均应力进行修正。

计算得到二板式注塑机动模板疲劳寿命云图、疲劳安全因数云图、疲劳敏感度曲线,依次如图9、图10、图11所示。

▲图8 二板式注塑机动模板循环载荷

▲图9 二板式注塑机动模板疲劳寿命云图

▲图10 二板式注塑机动模板疲劳安全因数云图

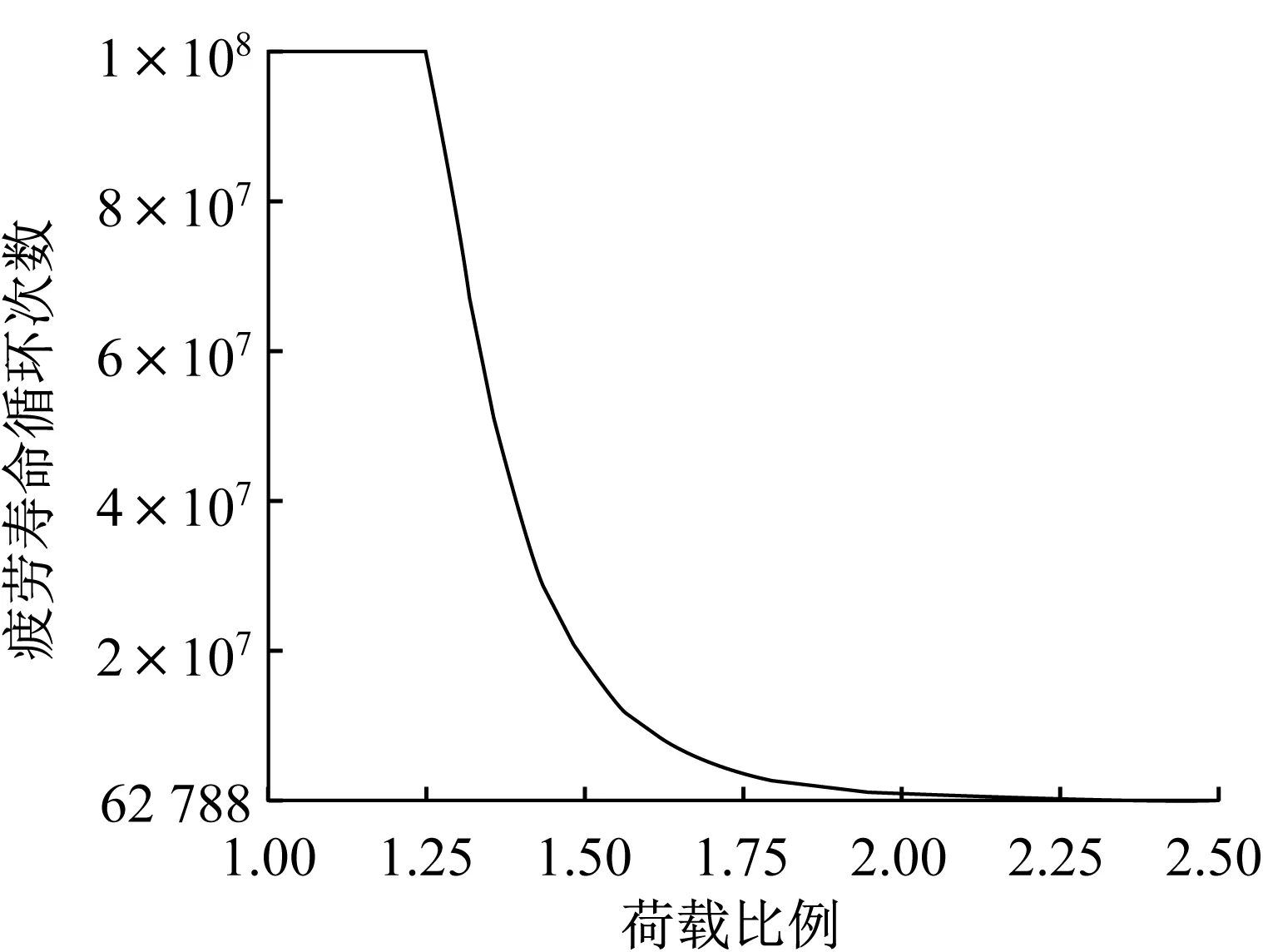

▲图11 二板式注塑机动模板疲劳敏感度曲线

注塑机生产工作依赖于模板开合,持续生产工作量大,估算注塑机完整工作一个周期所需要的时间为30~60 s。预估1 d工作12 h,累计工作20 a,估算工作寿命超过107次。由图9可知,在额定加载下,动模板所有位置最大寿命均为108次。由此可见,在加载情况下,动模板工作寿命小于最大寿命,不容易发生疲劳破坏。

疲劳安全因数表示在给定设计寿命下的失效因数,为失效应力和设计应力的比值。由图10可知,拉杆孔周围远离中心孔一侧动模板疲劳安全因数最小,约为2.2。中心孔位置疲劳安全因数约为3。当疲劳安全因数大于1时,表示材料在设计寿命下不会失效。拉杆孔周围疲劳安全因数相对偏小,在过载情况下,受到应力较大,有疲劳破坏的可能。其它位置安全因数均大于5,不会发生疲劳破坏。

疲劳敏感度曲线表明部件的寿命、损伤、疲劳安全因数在临界区域随载荷的变化而变化。动模板工作循环次数设计为108次,加载至工作额定载荷约125%时,动模板的寿命小于108次。之后随着载荷增大,动模板的寿命大幅缩短,直至最小寿命为62 788次循环,对应250%额定载荷。

5 结束语

笔者应用有限元法,得到了二板式注塑机动模板在锁模力作用下的应力分布和变形情况,并使用疲劳分析工具,对同等载荷作用下动模板的高周疲劳寿命进行了分析。结果表明,应力集中位置为动模板加载处中心位置,以及拉杆接触处远离动模板中心孔一侧。模板中心孔变形较大,结果和实际工况相近。动模板在额定加载和设计寿命下,不容易发生疲劳破坏,但动模板和拉杆接触处疲劳安全因数相对较小,有安全隐患。根据相关结果在后续设计或优化中,需要充分考虑动模板应力较大和疲劳安全因数较小的位置,并注意防止超载工作。笔者的分析结果为动模板后续的设计和评估提供了参考。