主轴驱动器的设计

2021-03-24□乔凯

□ 乔 凯

上海维宏自动化技术有限公司 201401

1 设计背景

伺服主轴提供各类工件加工所需的切削功率,一般只需具有调速及正反转功能,就能够使用。但是,当加工机床需要进行螺纹加工,以及准停和恒速加工时,对伺服主轴提出了新的要求,需要伺服主轴输出功率大,具有恒转矩段、恒功率段、准停控制、主轴与进给联动等功能[1]。随着技术的进步,伺服主轴经历了从普通三相异步电动机传动到直流主轴传动的发展。随着微处理器和大功率晶体管技术的成熟,目前已进入了交流伺服主轴的时代[2]。

在现有单轴伺服驱动器软硬件功能的基础上,支持进给轴的永磁同步电机控制,并增加主轴的异步电机控制功能,由此设计了主轴驱动器。考虑市场上亦有大功率伺服驱动器的需求,在硬件设计时,实现大功率伺服驱动器与主轴驱动器的兼容,以节省开发费用,缩短开发周期。

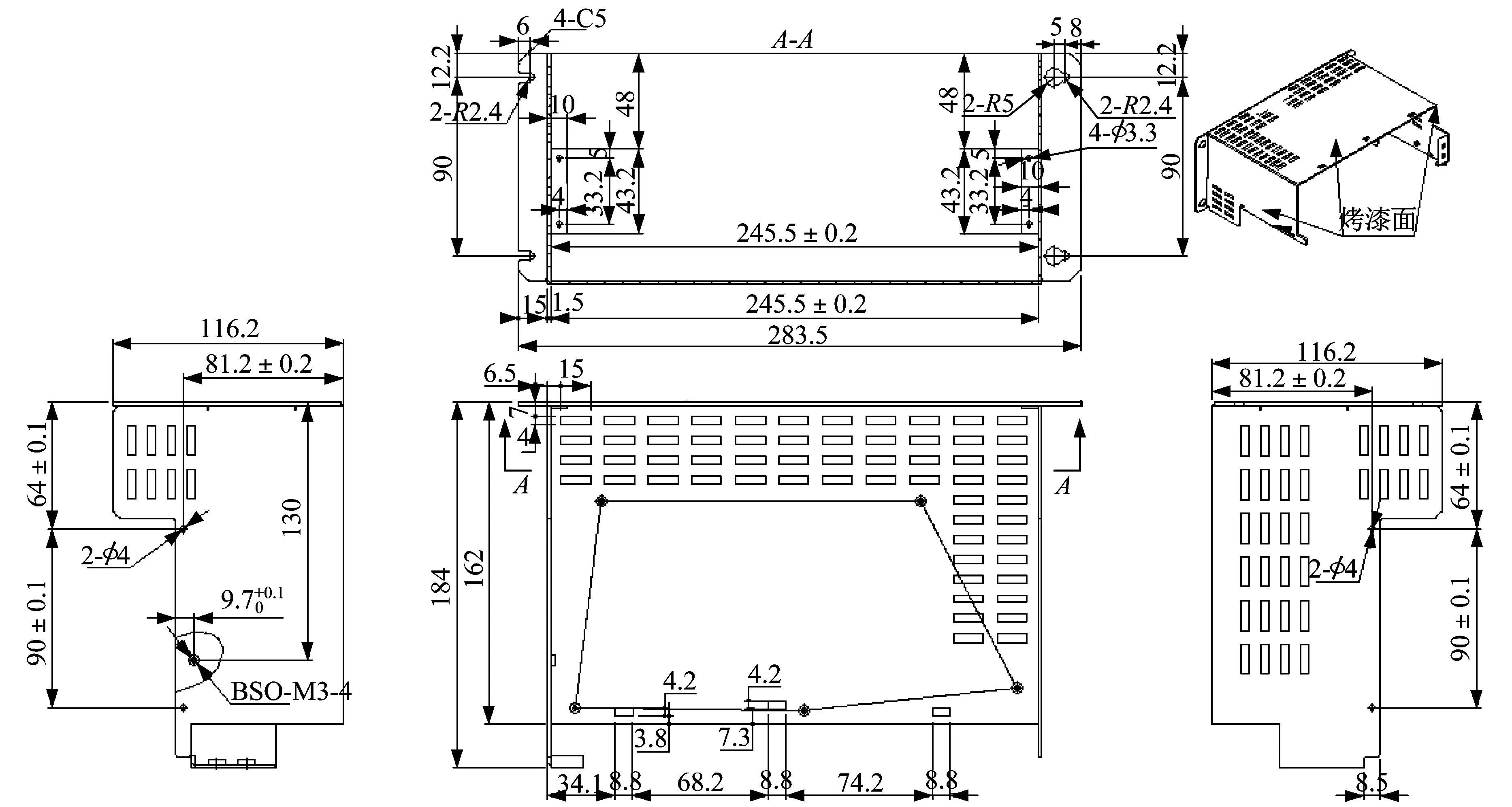

所设计的主轴驱动器主要适用于数控机床。根据前期市场调研,主轴驱动器采用钣金型右壳盖作为外壳及接地设备,具有铝挤型散热器,采用阻燃级塑壳面板作为高压接线区的防护,保障人身安全。右壳盖、散热器、塑壳面板之间使用螺钉连接,保证连接强度。

2 右壳盖

2.1 材料

目前,工程中常用的钣金材料包括SPCC、SGCC、SECC、SUS304四种[3]。SPCC表面无镀层,不耐腐蚀,而主轴驱动器主要应用于数控车床、镗铣床、立式车床、加工中心、龙门铣床等腐蚀环境,因此无法选用这一材料。SUS304耐腐蚀性好,但价格昂贵,也只能排除。SGCC和SECC从成型工艺、价格方面相比差异不大,基于供应商提供的SGCC、SECC样品进行盐雾试验,结果显示SGCC相比SECC在不烤漆的情况下更耐腐蚀,因此选用SGCC作为右壳盖材料。

2.2 结构

右壳盖材料选用1.5 mm厚SGCC,通过折弯机折弯后采用喷漆工艺。折弯后零件无支撑,强度不足,一般需要将零件通过铆接、焊接等方式连接。考虑硬件设计需求,底面需接地,无法喷漆,而焊接会导致底部的锌层起皮、发黑,破坏表面外观[4],因此将零件通过自身铆钉进行连接,提高连接强度。右壳盖外形尺寸如图 1所示。

钣金右壳盖下侧和右侧开孔,进行有效散热。根据经验,开孔最大尺寸小于电磁波长的1/20,加之笔者公司工业产品屏蔽效能一般为20 db/1 GHz,得出开孔直径不得大于15 mm。

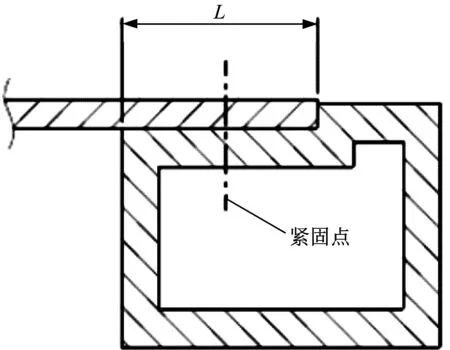

紧固点结构形式如图2所示,紧固点间距推荐值见表1,L为缝隙深度。右壳盖和散热器通过螺钉连接,在连接重叠部分小于10 mm的情况下[5],屏蔽效能20 db/1 GHz对应的紧固点间距推荐值为90 mm。

根据文献[3],孔与折弯边的最小距离不得小于1.5倍板厚加折弯半径,根据1.5 mm板厚,取孔与折弯边的距离为3.5 mm。

右壳盖除导通和接地区域外,整体进行烤漆处理,美化外观。为了保证零件的耐用性,切割后表面的割孔及切边均进行防锈处理。

▲图1 右壳盖外形尺寸

▲图2 紧固点结构形式

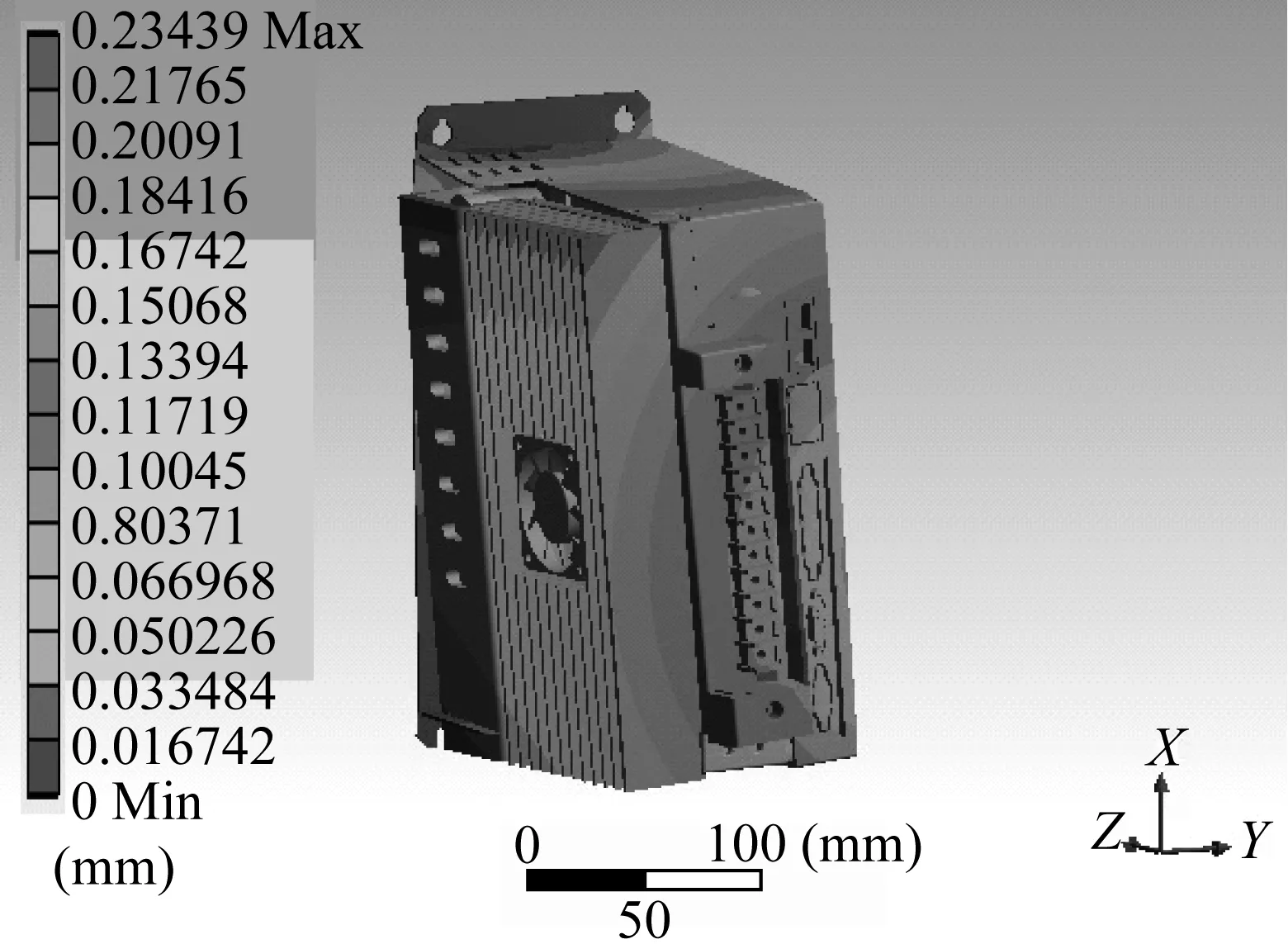

▲图3 右壳盖变形云量

表1 紧固点间距推荐值

2.3 仿真

将已有结构数字模型导入仿真软件,在自然重力情况下进行分析,右壳盖变形云图如图3所示。

由图3可知,右壳盖在自然重力的情况下,最大变形量为0.24 mm,满足设计强度要求。

3 散热器

3.1 材料

目前,工程中常用的铝挤材料牌号有6061、6063。6061为镁硅系列铝合金,具有一定的强度、可焊性,以及高抗蚀性,主要用于工程机械中,如航天固定装置、自动化零件等。6063是镁系列铝合金,具有良好的可挤压性,加工性能极佳,可用于制作各种复杂截面,强度中等,内部组织致密,具有良好的导电、导热性能,主要适用于散热器[6]。

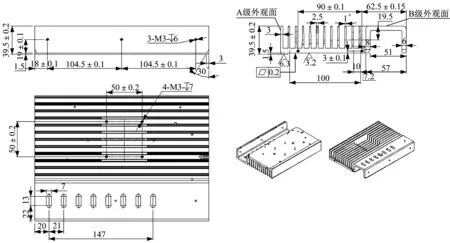

3.2 结构

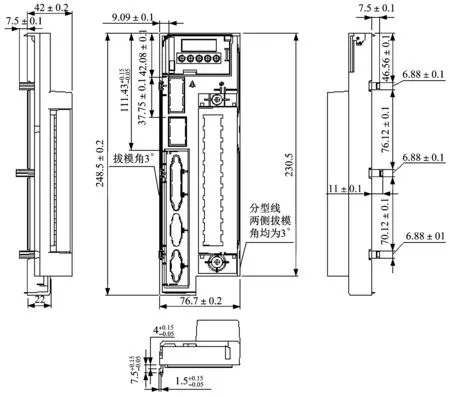

根据散热器的工艺特点,将散热器设计为肋片式。由于需要进行强制风冷,因此预留风扇安装位置。考虑散热器的加工经济性,肋片厚度确定为2.5 mm,拔模角为1°。散热器外形尺寸如图4所示。

散热器设计为U形结构,为方便高功耗电容及铝壳电阻的安装,设计为内嵌式。在散热器底部及对应右壳盖的区域开孔,满足散热需求。

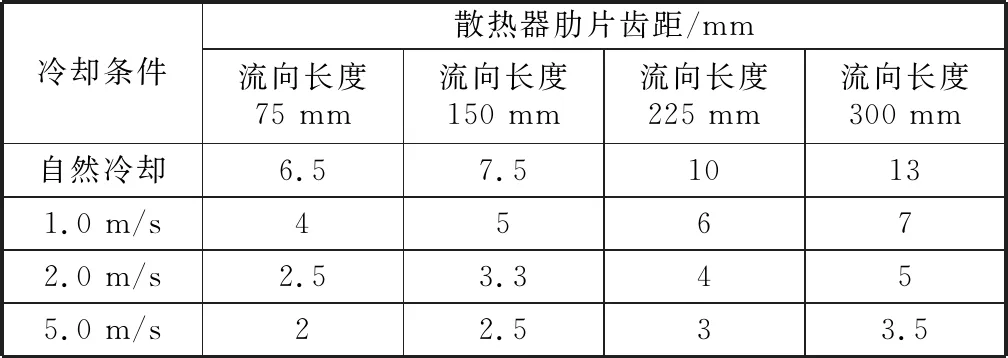

在项目初期,根据元器件散热量、整体结构尺寸,以及不同冷却条件、流向长度下散热器肋片齿距,初步确定肋片齿距为7.5 mm。不同冷却条件、流向长度下散热器肋片齿距见表2。

▲图4 散热器外形尺寸

表2 不同冷却条件与流向长度下散热器肋片齿距

为保证良好的导电性,兼顾制造成本,散热器的外表面不进行任何处理,在型材出厂时对外表面进行贴膜保护。

3.3 仿真

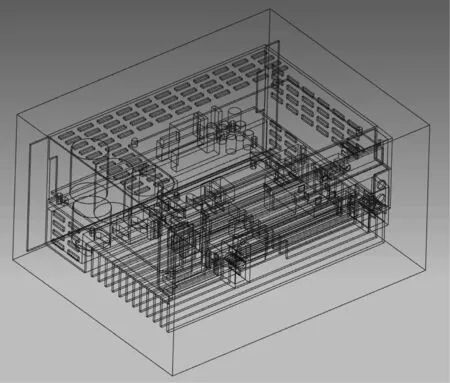

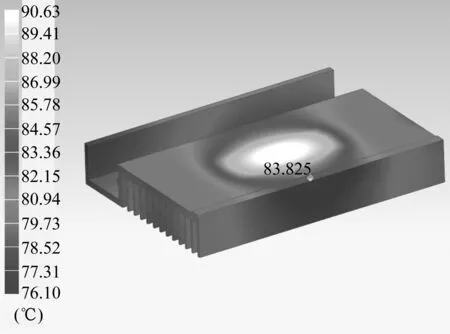

根据实际情况,关注热损耗大的元器件,热损耗小的元器件则忽略不计,强制对流散热的风扇及风道进行相应简化。在进口处给定环境边界条件及风速,在出口处给定环境边界条件。散热器简化模型如图5所示,散热器温度云图如图6所示。

由图6可知,在环境温度55 ℃条件下,散热器的最高温度为90.63 ℃,满足散热要求。紧贴塑壳面板处的温度约为84 ℃,塑壳面板的最高耐温为105 ℃,因此满足塑壳面板的使用条件。

4 塑壳面板

4.1 材料

根据主轴驱动器的油污、腐蚀,以及高温使用环境要求,与竞品厂家使用的材料对比,暂定塑壳面板材料为阻燃级PPO(聚苯醚)和PC(聚碳酸酯)/ABS(丙烯腈-丁二烯-苯乙烯)。PC/ABS流动性相对较好,而PPO更耐高温[3],因此首选PPO。但是后续根据模流分析、散热分析及试模实际情况,最终确定塑壳面板材料为阻燃级PC/ABS。

▲图5 散热器简化模型

▲图6 散热器温度云图

4.2 结构

根据主轴驱动器的实际使用情况,兼顾考虑成本,塑壳面板上下两侧为滑块,左右两侧直接由凸模、凹模成型,降低模具成本。根据浇口设计需要,将左侧斜面一分为二,分为上、下拔模,使浇口隐藏在内部,达到美化外观的作用。

皮纹不仅可以美化外观,而且能够遮盖外观的缺陷[7]。根据塑壳面板成型情况,侧面皮纹等级较正面低一级。接线端子防护区深度较大,为了能够顺利脱模,在加大拔模角的同时,使接线端子防护区的皮纹等级较正面低两级。预留接线端子盖孔位,受模具结构限制,只能够使用侧滑块进行贯穿。考虑表面会产生0.05 mm以内的断差,对应皮纹等级也较正面低两级。

为保证零件的通用性,塑壳面板窗口盖区借用现有零件,减少物料,降低成本。窗口盖区采用卡槽结构设计,脱模顺序为上滑块、凹模、凸模,不增加独立的滑块,降低了模具成本。在窗口盖开合方向上设计限位机构,保证使用过程中不会松动,不影响操作。

考虑产品的衍生,塑壳面板视频图形阵列接口区增加邮票口结构,方便后续选装数据口及无限局域网接口。视频图形阵列接头呈90°时,经常插拔可能导致接头焊接区脱焊,对此在设计中采用限位支撑机构,防止接头过度弯曲。塑壳面板外形尺寸如图7所示。

▲图7 塑壳面板外形尺寸

传统单轴伺服驱动器悬臂卡扣的背部无加强筋,壁厚较薄,易卡合,但容易断裂。钣金因成型结构限制,无法制作为卡扣,只能制作为卡槽。借鉴笔者公司已有驱动器及竞品结构,设计出背部有三条加强筋,壁厚较厚的全新卡扣。卡扣最前端拔模角设计为30°~50°,在提高卡扣强度的同时也可实现卡扣的组装和拆卸,延长卡扣的寿命。

4.3 仿真

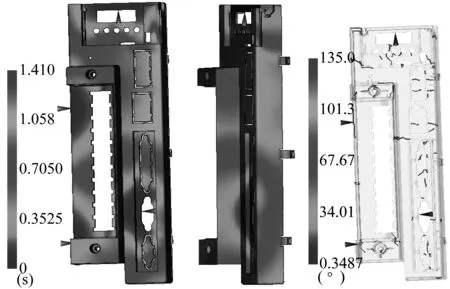

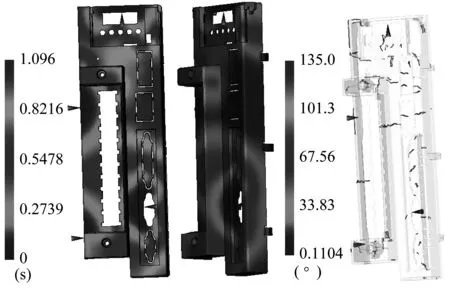

分别基于PPO和PC/ABS两种材料对塑壳面板进行模流仿真,仿真结果如图8、图9所示。

由仿真可知,采用PPO材料,卡扣位置填充不满;采用PC/ABS材料则无此问题,但存在熔接线。针对熔接线,可以采用增加改善产品流动的材料,延长保压时间等措施,进而保证产品顺利成型。

5 结束语

笔者针对机床加工需求,设计了主轴驱动器。这一主轴驱动器主要由钣金型右壳盖、铝挤型散热器、阻燃级塑壳面板组成,选用SGCC、6063铝合金、PC/ABS材料,通过仿真确认,满足使用要求。

▲图8 PPO材料塑壳面板模流仿真结果

▲图9 PC/ABS材料塑壳面板模流仿真结果