旋流器分离油泥的数值模拟分析

2021-03-24张文倩郭建章

□ 张文倩 □ 郭建章

青岛科技大学 机电工程学院 山东青岛 266100

1 分析背景

旋流器是一种利用离心力进行按粒度分级、按密度分选的通用设备。旋流器构造简单,占地面积小,处理量大,分离周期短,分离效果好,被广泛应用于石化、非金属矿业、环保等行业,几乎涉及所有分离领域。研究旋流器的动力学机理,发挥旋流器高效节能的特性,进而提高旋流器的分离效果,一直是旋流器理论研究的热点。

随着环保法规的日益严格和完善,对油泥的处理引起人们越来越多的关注,油泥环保、无害、经济的处理技术成为发展的必然趋势。笔者的油泥样品研究对象来自浙江舟山中国化工兴中石油转运公司原油储罐,参考浙江大学实验分析所得油泥性质参数,其油相组分含量约为66%,固体颗粒物含量仅为1.55%,有极大的回收利用价值。笔者通过数值模拟分析,得到不同流量下旋流器中压力场、油水的分布特征,以及油泥颗粒粒径大小对分离效果的影响,进而得到各影响因素与旋流器分离效果之间的关系。

2 研究现状

随着计算机技术和数值计算方法的发展,近十年来,我国科研工作者对旋流器的研究逐渐转向以数值模拟为主。在仿真模型方面,王云峰等[1]对旋流器几何模型的构建与网格的划分进行了研究,曹鹏等[2]对湍流模型的建立和选择进行了说明。在结构研究方面,王华宇[3]对旋流器的入口结构及分离性能进行了分类研究,赵立新等[4]针对不同流体特性对旋流器的入口形式、溢流出口形式、旋流腔长度进行了仿真优化设计。

目前,关于旋流器的理论研究主要集中在流场分布、分级情况、分离性能方面[5-6]。张西兆[7]采用数值模拟方法研究旋流器内流场、浓度场的分布规律,总结油水分离旋流器的相似放大工艺参数计算方法和相似放大准则。张艳等[8]对固液两相分离过程进行数值模拟分析,得出固相颗粒在内、外旋流作用下呈现出的不同运动特性。笔者参照前人研究理论和实践经验,针对兴中油泥含油量多、含水含渣量少的特点,进行一系列数值模拟分析,观察分离效果。

3 油泥性质

衡量油泥回收利用价值的主要参考指标是油泥中水、油、渣三种组分的含量。业内通常认为:含油率超过10%时,油泥具有资源化回收利用的价值;含油率低于10%时,可采用适当工艺对其中包含的石油烃类和重金属等有害物质进行无害化处置[9]。

油田落地油泥的含油率一般在10%~30%之间,储运油泥的含油率一般在30%~70%之间,个别可达到80%以上,而提炼厂油泥的含水率和含油率一般分别在30%~85%、15%~50%范围内变化[10-12]。

兴中油泥样品如图1所示,可见油泥样品表面光滑,质地顺滑,机械固体颗粒肉眼几乎不可见[13],大分子沥青质和胶质颗粒含量较低,油包水颗粒直径较小,呈较规则的圆球形,连续油相含量高。因此,这种油泥样品质地较均匀,黏度低,表现出更偏向于液相的半固体状态。油泥样品组分含量见表1。

▲图1 油泥样品

表1 油泥样品组分含量

油泥残渣的主要成分为二氧化硅、铁的氧化物,以及钙盐、铝盐等无机盐。兴中油泥残渣由二氧化硅、半水石膏、氢氧化氧铁组成,油泥残渣的粒度分布特征见表2[14]。

表2 油泥残渣粒度分布特征

4 数值模拟

4.1 几何模型

根据标准JB/T 9035—2015《水力旋流器》对旋流器进行选型,按照设计要求,进料型式为左进料,进料口型式为切线型,进料口横断面为圆形。常规水力旋流器中,内直径是旋流器其它结构尺寸确定的基础,由于颗粒粒度为10~120 μm,因此选定内直径为250 mm。旋流器结构基本参数见表3。

表3 旋流器结构基本参数

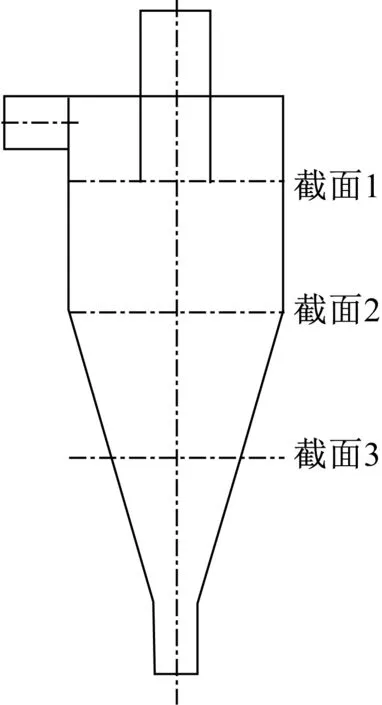

采用ICEM网格划分软件对旋流器模型进行四面体结构化网格划分,对入口、出口、中心轴线附近等关键部位的网格进行不同程度的细化,计算域中共有网格单元909 363个,节点160 944个。旋流器基本参数如图2所示,旋流器截面如图3所示。截面1、截面2、截面3依次为溢流口截面、圆柱圆锥分离截面、锥体中点截面。

▲图2 旋流器基本参数

▲图3 旋流器截面

4.2 计算模型

在研究多相流模型对分离效果的影响时,发现离散相模型忽略了流体运动时颗粒间的相互作用。对比混合模型与欧拉模型两种多相流模型的计算结果,发现欧拉模型将各相视为互相贯通的连续体计算,而混合模型通过求解混合物的动量方程,采用相对速度描述离散相,因此,混合模型更适用于求解多相流中的流体颗粒问题。

在进行油水预分离时,应避免因旋流强度过大使油水两相发生乳化,因此,将旋流器中的流场设定为弱旋流场。在数值模拟中,湍流模型的选取十分重要。目前主要有雷诺应力模型和标准k-ε湍流模型,传统对于旋流器的研究,基于强旋流场而选择雷诺应力模型。从理论上分析,雷诺应力模型比标准k-ε湍流模型的计算精度高。但在实际应用中,雷诺应力模型的精度受限于模型的封闭形式,并没有在所有流动问题中展现出优势。由于笔者数值模拟研究的是弱旋流场,因此选择更为适用的标准k-ε湍流模型。

标准k-ε湍流模型方程为:

(1)

(2)

μt=ρCμk2/ε

(3)

式中:k为紊流脉动动能;ε为紊流脉动动能耗散率;ρ为流体密度;t为流动时间;xj为流体质点坐标位置;uj为流体质点j方向速度;Gk为流体质点由层流速度梯度产生的湍流动能;μt为流体质点湍流速度;Cμ、Cε1、Cε2为流体质点标准k-ε湍流模型常量,依次为0.09、1.44、1.92;σk、σε湍流普朗特数,分别为1.0、1.3。

旋流器内水和油均可视为黏性不可压缩流体,常温下定常流动,考虑重力和旋流器壁面表面粗糙度的作用,忽略表面张力影响。

4.3 边界条件

在许多学者的研究中,将不同湍流模型、离散格式、压力-速度耦合方式模拟得到的旋流器内部流场轴向速度和切向速度与试验数据进行对比分析,发现二阶迎风格式和二阶迎风插值离散格式在预测旋流器内部流场时的差异并不明显,压力-速度耦合方式对计算结果的影响不大[15-18]。由此综合考虑,压力-速度耦合方程组的半隐式方法更适合旋流器内部流场的计算。笔者数值模拟分析中,压力选用高回旋流离散格式,体积分数、动量、湍流动能、湍流耗散率、雷诺应力选用二阶迎风插值离散格式,初始流场旋流器内部均为空气,湍流模型选用混合模型,压力-速度耦合方式选用压力-速度耦合方程组半隐式方法。

设置模拟的介质材料为油和水。油相密度为830 kg/m3,黏度为1 060 MPa·s。水相密度为998.2 kg/m3,黏度为1 000 MPa·s。离散相固体颗粒选用的材料为泥煤,固相密度为1 150 kg/m3。设定入口湍流已充分发展,流速为6 m/s,水含量为33%,固体含量为1.55%。流速方向为入口界面的法线方向,并指向入口内侧。入口压力为静压力。出口处达到湍流完全发达的状态,流体循环的下溢端口和溢出端口均采用压力出口条件,压力为大气压。采用标准壁面函数法及无渗透、无滑移固壁条件来处理边界湍流,计算壁面剪切应力、近壁面处的湍流动能和湍流耗散率。设置固相颗粒均匀分布存在于流体混合物中,固液相速度一致,进料管截面的法线方向为入口方向,同时设置为固相反射。颗粒的分离效率是底端流管出口捕捉到的颗粒数量与进口追踪的总数量的比值。

5 结果分析

5.1 模型正确性验证

在入口流量为60 m3/h,固相粒度均匀分布的条件下对模拟结果进行分析,验证数值模型的正确性。取旋流器轴向三个截面位置的压力进行分析,所得三个截面的压力分布曲线如图4所示。由图4可以看出,旋流器内部静压力沿径向从轴心到壁面逐渐增大,以轴线对称分布,靠近溢流口位置压力变小,并出现负压,符合组合涡流场的静压力分布规律。截面2与截面3速度分布曲线如图5所示。由图5可以看出,旋流器中流场切向速度以轴线对称分布,且呈M形驼峰分布,沿径向从壁面到中心轴线先提高后降低,在某一位置出现峰值,符合组合涡流场的切向速度分布规律。

▲图4 旋流器截面压力分布曲线

5.2 入口流量影响

根据标准JB/T 9035—2015,内径为250 mm的旋流器处理流量应在40~80 m3/h之间。在确定旋流器入口流量时,不仅要考虑油水分离效率,而且要考虑油泥颗粒分离率。将入口流量作为变量,对旋流器进行对照模拟,观察不同入口流量对出口含油量和颗粒分离率的影响。

▲图5 旋流器截面速度分布曲线

不同入口流量下旋流器出口含油量分布云图如图6所示。由图6可以看出,油水的分离区域主要集中在圆柱段和圆锥段上半部分。随着入口流量的增大,油和水的分离越来越明显,溢流口的含油量也明显增大,但是否入口流量越大就越适合旋流器的三相分离,还需要结合油泥颗粒的分离率进行进一步分析。

不同入口流量下旋流器出口含油量和颗粒分离率如图7所示。由图7可以看出,出口含油量随着入口流量的增大呈增大趋势,但在入口流量达到60 m3/h后,出口含油量逐渐平稳;颗粒分离率在入口流量为60 m3/h时达到峰值。产生上述现象的原因是水的密度较大,随着流速的提高,所受到的离心力增大,油水分离效果越来越好;但是当入口流量大于60 m3/h,即入口流速高于6 m/s时,离心力所能提高的分离效果十分有限,所以在此之后,出口含油量增大缓慢。

在油泥颗粒分离方面,入口流量较小时,入口流速很低。入口流量为40 m3/h时,入口流速约为4 m/s,旋转流速太低,不能很好地利用离心力将油泥颗粒贴近壁面,无法使其沿壁面进入底端流管。随着入口流速的提高,油泥颗粒受到的离心力增大,分离效率也随之提高。但是当入口流量大于60 m3/h,即入口流速高于6 m/s时,随着轴向速度的提高,内涡旋的升力随之增大,将会携带更多的油泥颗粒从溢流口排出,油泥颗粒分离效果变差。可见,旋流器分离的最佳入口流量为60 m3/h。

▲图6 不同入口流量下旋流器出口含油量分布云图

▲图7 不同入口流量下旋流器出口含油量和颗粒分离率

5.3 粒度影响

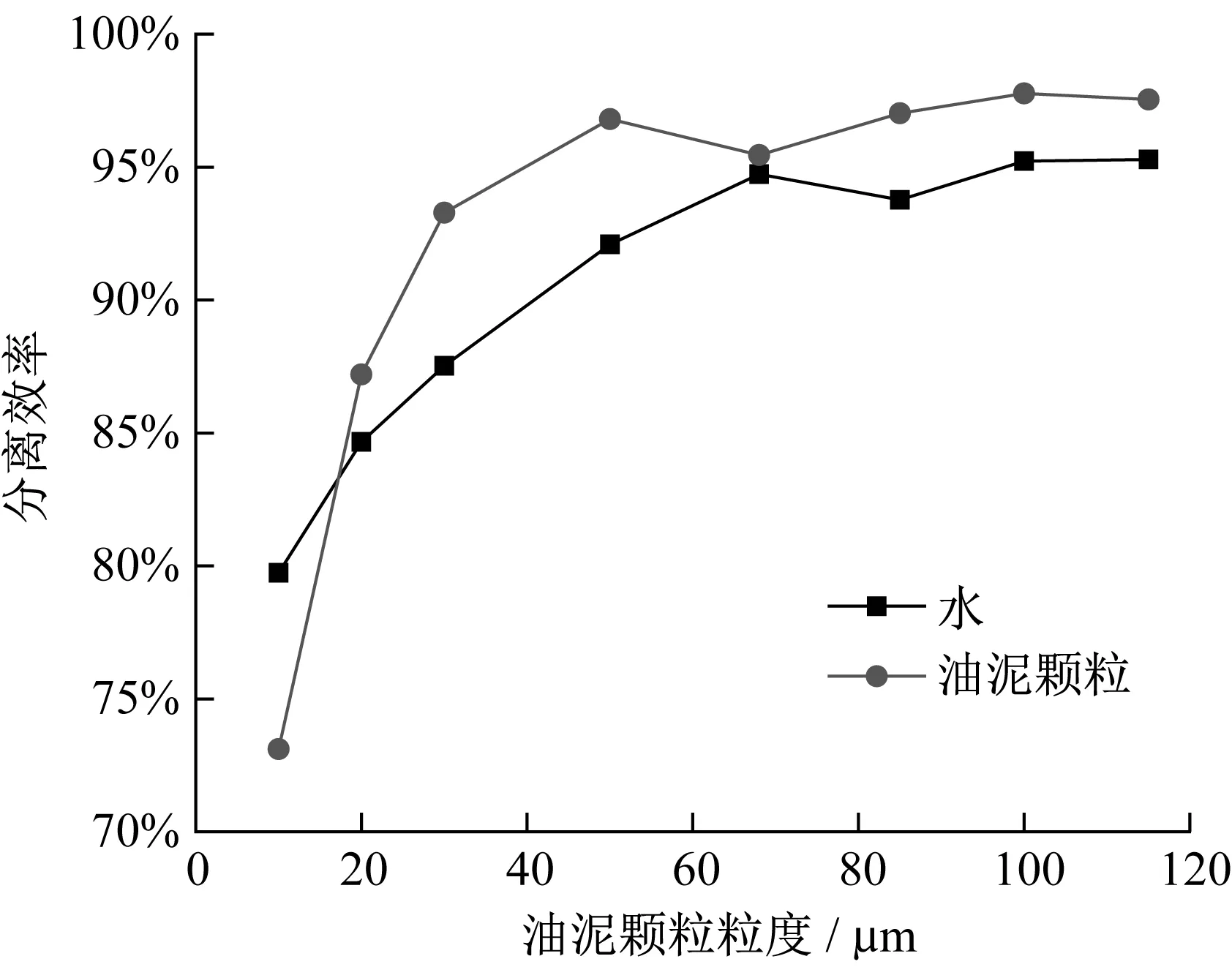

在入口流量为60 m3/h,油泥颗粒进口浓度为1.5%的条件下,模拟得到油泥颗粒粒度与分离效率的关系,如图8所示。由图8可知,固相粒度大于20 μm时,油泥颗粒和水的分离效率大部分高于85%,分离效果较好。由于兴中油泥的颗粒粒度只有10%小于20 μm,因此旋流器的分离效果达到了兴中油泥提纯分离的要求。

由图8还可以看出,随着油泥颗粒粒度的增大,油泥颗粒和水的分离效率先提高后趋于平稳。油泥颗粒粒度为10~20 μm时接近分割粒度,分离效率急剧提高。油泥颗粒粒度大于20 μm后,分离效率提高缓慢,最后趋于平稳。主要原因为,油泥颗粒粒度为0~20 μm时,固体颗粒质地较轻,从溢流口排出的概率变化大。可见,分析所用的旋流器适合分离油泥颗粒粒度大于20 μm的颗粒,油泥颗粒粒度小于20 μm时分离效率较低。

▲图8 油泥颗粒粒度与分离效率关系

6 结束语

笔者对旋流器分离兴中油泥的效果进行了模拟分析,确认油水的分离区域主要集中在圆柱段和圆锥段上半部分。同时研究了不同入口流量和不同入口油泥颗粒粒度对旋流器三相分离效果的影响,随着入口流量的增大,油和颗粒的分离效率都表现为先提高后基本不变。入口流量为60 m3/h,即入口流速为6 m/s时,旋流器的分离效果最佳。油泥颗粒粒度越大,旋流器的分离效果越好。可见,分析所用的旋流器可以满足油-水-颗粒分离的基本要求。