大倾角大采高煤矸互层顶板失稳规律及对支架的影响

2021-03-24解盘石张颖异张艳丽陈建杰张晓波段建杰

解盘石,张颖异,张艳丽,陈建杰,张晓波,段建杰

(1.西安科技大学 西部矿井开采及灾害防治教育部重点实验室,陕西 西安 710054; 2.西安科技大学 能源学院,陕西 西安 710054; 3.新疆焦煤(集团)有限责任公司,新疆 乌鲁木齐 830025; 4.重庆市能源投资集团科技有限责任公司,重庆 400060; 5.陕西冶金设计研究院有限公司,陕西 西安 710032)

大倾角煤层是指埋藏倾角为35°~55°的煤层,是国内外采矿界公认的难采煤层[1]。近年来大倾角煤层开采技术不断进步[2-3],但在大倾角大采高煤矸互层顶板工作面,开采时由于各互层顶板呈非协同变形,该类煤层顶板极易发生失稳破坏,导致工作面矿压显现异常剧烈,并且由于采高的增大,工作面甚至会发生煤壁片帮、倒架及冒顶事故,从而影响支架-围岩系统整体稳定性,严重影响煤矿的正常生产,并对工作人员的人身安全造成威胁。因此,研究大倾角煤层煤矸互层顶板下支架与围岩关系,对该类煤层的安全开采具有重要的理论与现实意义。

近年来,已有许多学者对大倾角煤层采场围岩运移规律[4-6]、工作面支架-围岩关系[7-10]以及支架受载和失稳特征[11-13]进行了大量的研究,为“支架-围岩”稳定性提供了一定的基础。但在实际生产中,大倾角煤矸互层顶板较一般顶板更为复杂。虽有学者针对大倾角薄煤层复合顶板破断特征、工作面防倒滑措施[14-16]、特厚复合顶板锚杆支护方法[17-19]、工作面复合煤层的综合机械化开采技术[20-21]、大倾角煤层复合顶板的支护参数[22]、倾斜复合顶板巷道破坏及其稳定性控制的方法[23-24]进行了研究,但针对大倾角煤层煤矸互层顶板下支架与围岩关系的研究较少。

因此,笔者以新疆焦煤集团大倾角大采高采场下煤矸互层顶板工作面液压支架为研究对象,通过三维数值模拟、物理相似模拟实验及现场监测相结合的方法,研究工作面煤矸互层顶板变形破坏特征,探索煤矸互层顶板作用下支架的力学响应规律,为该类顶板条件下支架围岩关系及顶板稳定性控制提供借鉴。

1 工程概况

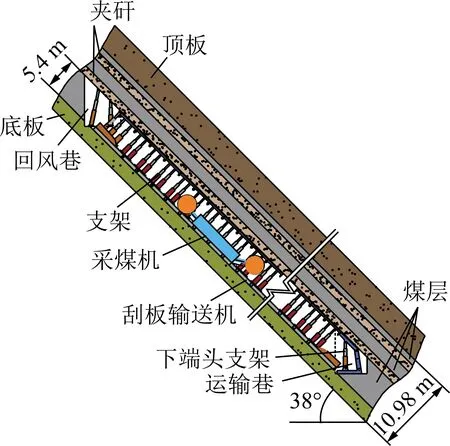

新疆焦煤集团有限责任公司2130 煤矿25213工作面主采5号煤层,煤层结构复杂,回采范围内煤层倾角35°~45°,平均38°,煤层厚度9.14~13.27 m,平均10.98 m,底部区域煤质较好,厚度4.2~7.8 m,平均5.4 m,埋深232~272 m。5号煤层顶部区域为煤矸互层,厚度为4.94~5.47 m,大部分含2层夹矸,单层夹矸厚度0.68~2.97 m,夹矸间单层煤层厚度0.65~2.75 m,煤质较差,底部区域煤质较好,厚度4.2~7.8 m,平均5.4 m。煤的抗压强度为9.4 MPa,黏聚力为1 600 GPa,容重为13.5 kN/m3,夹矸以炭质泥岩和粉砂岩为主,平均单向抗压强度为51.47 MPa,顶板以灰白色粗砂岩和中砂岩为主,单向抗压强度为103.25 MPa。25213工作面布置于5号煤层底部区域,采用大倾角煤层走向长壁大采高综采方法开采,采高4.5 m,工作面现场煤矸互层顶板冒顶情况如图1所示。

图1 工作面架前冒顶情况Fig.1 Roof falling ahead of supports

2 数值计算模型与相似模拟实验设计

2.1 支架建模及参数确定

新疆焦煤集团煤矸互层顶板工作面大倾角大采高工作面布置如图2所示,笔者以工作面支撑掩护式液压支架ZY6500/22/48为研究对象,其最大结构高度4.8 m,支架最大宽度为1.75 m,最大工作阻力6 500 kN,支架结构主要包括:立柱液压缸、前连杆、底座、后连杆、掩护梁、平衡液压缸、顶梁;铰接点包括:前连杆铰接点、后连杆铰接点、掩护梁-顶梁铰接点、平衡液压缸铰接点、立柱液压缸铰接点。采用Rhino软件建立液压支架三维模型,如图3所示。建模时,顶梁、掩护梁、前连杆、后连杆按照弹性体处理,底座视为刚性体。其中Rhino进行网格划分,再通过Kubrix导入FLAC3D中实现。

图2 工作面布置Fig.2 Layout of working face

图3 三维支架数值计算模型Fig.3 Three-dimensional numerical model of support

同时,为了更为准确的模拟支架的性能,假设液压缸在正常工作时无泄漏,当活塞受到外力作用产生位移时,一腔压力升高,另一腔压力降低,所产生的复位力与活塞位移成正比,其作用相当于一个线性液压弹簧。同时,考虑到摩擦力和黏性阻尼力等的存在,将其等效为弹簧阻尼系统[25]。

液压缸的等效刚度计算公式[26]为

(1)

一般情况下,支架顶梁、尾梁、掩护梁等均为16Mn钢,弹性模量为208 GPa,泊松比为0.31,立柱弹性模量为980 MPa,泊松比为0.3,密度7 850 kg/m3。其中,立柱液压缸和平衡液压缸主要参数见表1。液压缸动力介质为乳化液,体积弹性模量为0.5 GPa。

表1 立柱液压缸和平衡液压缸主要参数Table 1 Main parameters of leg cylinder and balance cylinder m

将表1所列液压缸主要参数代入式(1),计算得到的立柱液压缸和平衡液压缸等效刚度系数分别为K1=8.5×106N/m,K2=4.5×107N/m,其中立柱液压缸等效刚度系数由一、二级液压缸分别等效后再按照串联弹簧刚度公式计算。

2.2 煤矸互层顶板与支架建模

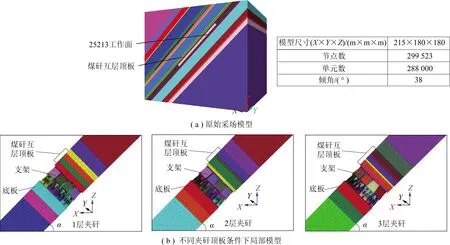

根据不同煤矸互层顶板条件下大倾角大采高采场围岩运移规律[27],结合大倾角煤层长壁采场应力演化规律[28],首先建立原始采场模型,如图4(a)所示,根据采场不同推进度下不同区域覆岩载荷值,将不同载荷代入到支架围岩模型,即沿工作面倾斜方向,将支架与煤矸互层顶板数值计算模型分为倾斜上部、中部、下部,不同夹矸顶板条件下局部支架模型如图4(b)所示,模型边界条件为模型两侧限制沿倾向位移,底部限制垂直移动,上部施加覆岩等效载荷,其中,α为煤层倾角。采用犀牛软件Rhino建立液压支架模型,并进行网格划分,再通过Kubrix导入FLAC3D中,在工作面开挖开切眼后,把支架等比例模型布置于工作面,对支架选用各向同性弹性模型mechanical elastic赋参,模拟其初撑力,循环开挖,依次随采移动异形液压支架。

图4 数值计算模型Fig.4 Numerical model diagrams

2.3 物理相似模拟模型的建立

在模拟工作面倾斜下部区域底板布置CL-YB-114WX型有线应力传感器,用于监测工作面垮落矸石对底板的作用力;工作面铺设自主研发的液压支架监测采场支架工作阻力变化规律;拍照记录顶板破断形态、岩块铰接情况及垮落矸石和支架的作用状态;采用数据采集箱及电脑终端接受处理传感器信号,如图6所示。

表2 相似材料配比Table 2 Ratio of similar materials

图5 物理相似材料模型Fig.5 Physical similar material model

图6 实验设备Fig.6 Experiment apparatus

3 大倾角煤层采场煤矸互层顶板与支架相互作用规律

3.1 不同夹矸层数煤矸互层顶板与支架相互作用特征

3.1.1应力演化特征

由图7可知,工作面支架上方顶板范围内应力分布呈明显非对称性,工作面倾斜中部区域的支架与夹矸间的最大主应力值达到最大,整体呈倾斜中下部大于上部的特征。煤矸互层顶板作用下,支架掩护梁与尾梁铰接处有明显的应力集中,单个支架应力呈现出倾斜上方小下方大的特点。部分支架四连杆结构受到非对称载荷作用,导致支架四连杆局部受载过高。同时支架的最大主应力随着夹矸层数的增加而减小。

图7 工作面倾向方向剖面最大主应力演化特征Fig.7 Characteristics of maximum principal stress evolution in inclined section of working face

沿工作面走向剖面工作面不同区域支架与夹矸的最大主应力特征与工作面倾斜方向相同,如图8所示,支架上方顶板范围内应力集中呈现出倾斜中下部大于上部的非对称特征,图8中的“1,2,3,4”分别为在该2层夹矸条件下对支架上方的煤矸互层顶板做平行于顶板的4个剖切面的位置。支架顶梁与立柱铰接处有明显的应力集中现象,底座前端和后立柱柱脚有小范围应力集中,支架受载明显呈非对称特征。支架护帮板存在应力集中,说明护帮板前方煤壁发生变形破坏,并作用于护帮板上。可以看出,由于夹矸顶板的作用,支架上方夹矸中煤线会吸收基本顶作用于支架时的一部分能量,缓冲了夹矸顶板和支架受上方基本顶的作用。即随着夹矸层数的增加支架的最大主应力则有所降低,而顶板中的集中应力影响范围则明显增加。

图8 工作面走向方向剖面最大主应力演化特征Fig.8 Characteristics of maximum principal stress evolution in strike-direction section of working face

由上述分析可知,工作面倾斜中部区域应力集中最大,且现场煤矸互层顶板工作面多以2层夹矸为主,故选取工作面中部2层夹矸下的煤矸互层顶板进行分析,对图8倾斜中部两层夹矸下煤矸互层顶板各夹矸和煤线沿平行顶板方向进行剖切,各剖面应力特征如图9所示。由图9可知,工作面支架上方的煤矸互层顶板区域应力释放区较大,且波及到工作面支架前方煤壁,并产生一定的超前支承压力。支架上方较高的煤矸互层顶板(第2层夹矸和煤线)应力释放区域范围明显比低位顶板(第1层夹矸和煤线)大,且与图8,9中2层夹矸现象一致。2层煤线的垂直应力最大值与夹矸顶板应力最大值相比较小,可看出夹矸层状应力分布具有明显的分区特征,但煤线应力影响区域均大于夹矸顶板应力影响区域,是由于煤线相对于夹矸硬度较低,受到应力作用时,煤线较容易发生压剪破坏,造成贯通,从而影响区域增大。工作面开采过程中,该类顶板更易形成应力集中,出现离层等现象,易引发架前冒顶。可以看出,煤矸互层顶板的破坏是由于夹矸内煤线先发生局部压剪破坏,随后扩展贯通引发煤矸互层非均衡破坏。

图9 两层夹矸下煤矸互层各顶板应力剖面Fig.9 Stress profile maps of each coal-rock interbedded roof under two layers of gangue

3.1.2位移演化特征

在工作面的不同区域,煤矸互层顶板位移具有倾斜上部大,倾斜下部小的特征,底板也具有非对称变形特征,但变形分布特点与顶板相反。煤矸互层顶板的变形与支架支护范围有明显的相关性,由于支架的支撑作用,与支架直接接触的顶底板变形接近零值,煤壁变形亦不明显。

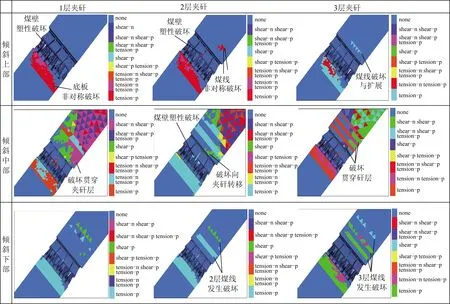

3.1.3塑性区演化特征

沿工作面倾斜方向顶板呈非对称塑性破坏,如图10所示,工作面倾斜上部煤矸互层顶板较稳定,塑性破坏范围小,倾斜下部破坏范围较大,而倾斜中部塑性破坏程度最大,并波及煤壁和基本顶岩层,因此,工作面中部岩层是控制煤矸互层顶板的关键。在支架作用下,煤矸互层顶板中靠近支架的第一层煤线首先产生局部应力集中,造成压剪破坏,随后向附近煤线、夹矸扩展,继而导致煤矸互层顶板破坏。采场围岩的塑性破坏程度随夹矸层数的增加具有逐渐增加的趋势。

图10 工作面倾向方向剖面塑性区演化特征Fig.10 Evolution characteristics of plastic zone in inclined section of working face

煤矸互层顶板工作面沿走向呈非对称塑性破坏特征,倾斜中部区域发生大范围塑性破坏,以剪切破坏为主,且破坏程度大于倾斜下部区域,如图11所示,煤壁破坏具有上部小、下部大的特征。工作面倾斜下部顶板较稳定,加之垮落煤矸互层顶板的充填作用,煤壁受载程度有所降低。由于埋深的影响,倾斜下部的地应力有所增加,造成其塑性破坏范围大于倾斜上部区域。煤壁与支架底座间的底板发生了明显的拉伸破坏,影响工作面装备的整体稳定性。

图11 工作面走向方向剖面塑性区演化特征Fig.11 Evolution characteristics of plastic zone in strike-direction section of working face

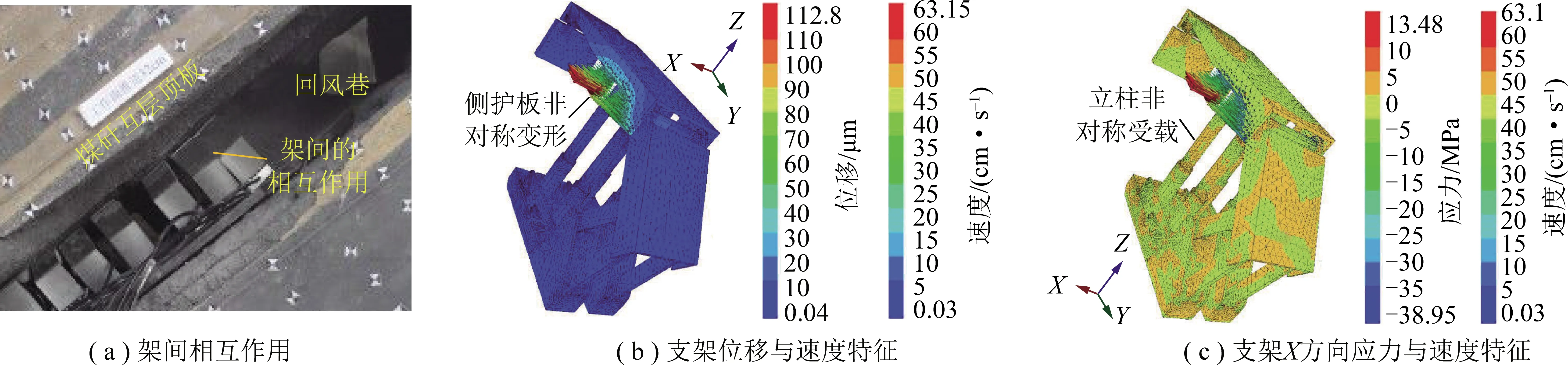

在工作面推进过程中,煤矸互层顶板易发生破坏,且多在支架前方破断并引起架前冒顶,如图12(a)所示,导致支架上方失去支撑,无法正常工作。通过物理相似模拟实验发现,和支架接触的煤矸互层顶板中煤线首先出现竖向裂隙,从而在上方顶板和支架共同作用下引发夹矸破裂,导致支架接触的硬矸层受载不均而发生破断,最终夹矸破断并造成架前冒顶,这与数值模拟结果基本一致。随着工作面推进,煤矸互层顶板中煤线裂隙不断发育,支架前方出现架前切顶现象,支架后方夹矸层局部裂隙扩展,煤线与夹矸层产生离层,并出现架后局部垮落现象,如图12(b)所示。同时,采空区垮落岩层下沉位移增大,覆岩挤压密实,对垮落夹矸层施加的载荷增大,使得夹矸层破碎严重。

图12 采场围岩破坏特征Fig.12 Failure characteristics of surrounding rock in stope

3.2 煤矸互层顶板-支架相互作用特征

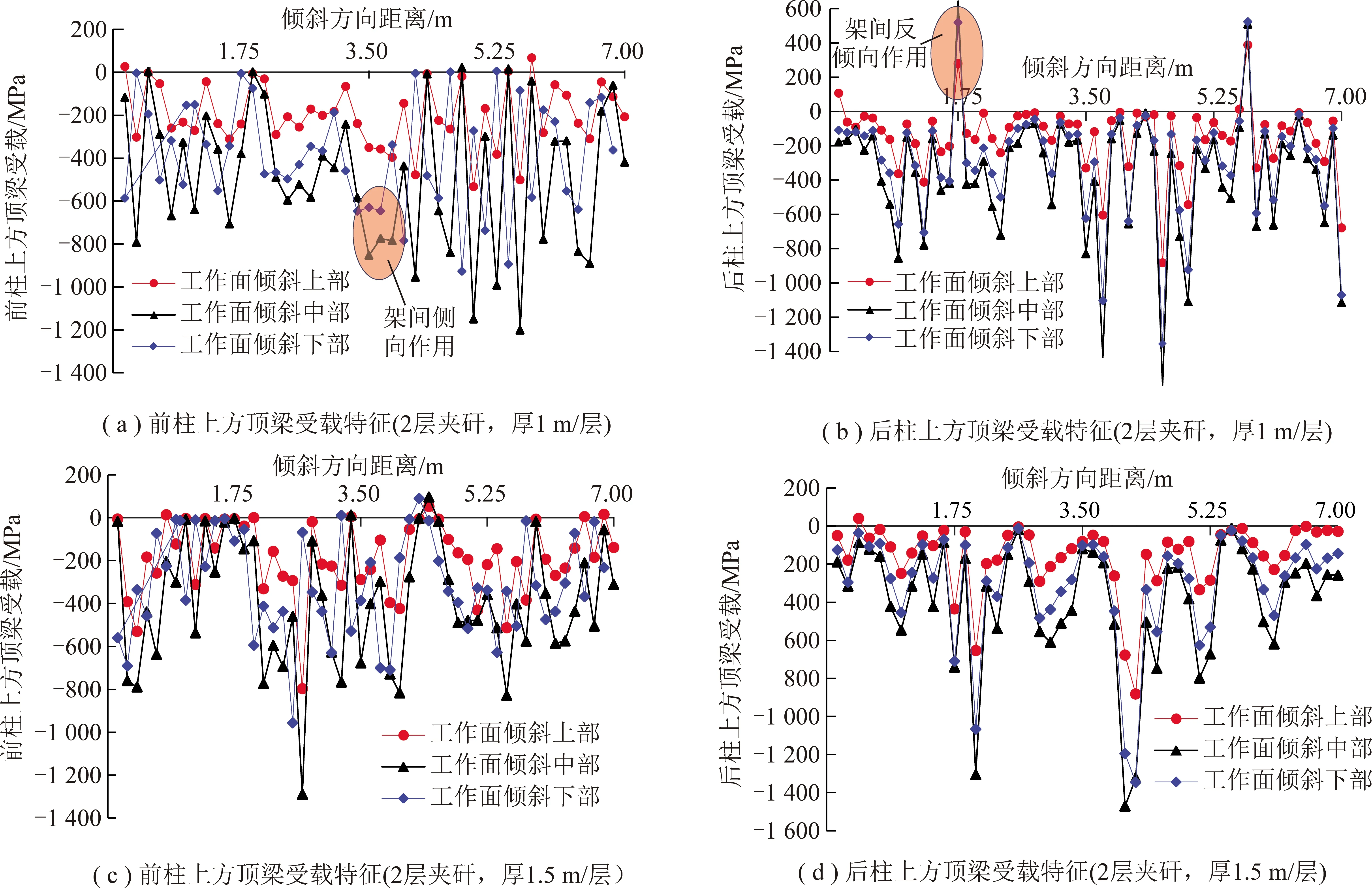

在实际煤矸互层顶板工作面,顶板多以2层夹矸为主,因此本节主要研究2层夹矸下的顶板与支架作用特征。

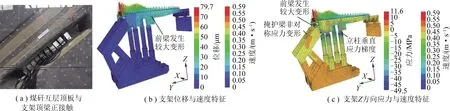

3.2.1煤矸互层顶板对支架顶梁的作用

支架的第1种典型受载状态为煤矸互层顶板与顶梁正接触,如图13(a)所示,该状态下,支架在达到煤矸互层顶板最大承受载荷前可保持稳定,且对相邻支架的影响较小。图13(b)和(c)中支架顶梁后方运动速度大于前方,在前后柱区域有小范围升高。正压作用下,顶梁承载了相应的顶板载荷,且受载均匀,该状态下支架处于保证顶板稳定的最好状态。但煤矸互层顶板比一般顶板更易发生破坏,支架更易失稳,因此,在煤矸互层顶板工作面开采过程中,保证支架与顶板的正接触,是维护煤矸互层顶板稳定的最好措施。

图13 夹矸对支架顶梁作用Fig.13 Action of the gangue roof on the support canopy

3.2.2破断煤矸互层顶板对支架掩护梁的作用

煤矸互层顶板对支架作用的第2种典型受载状态为:煤矸互层顶板破断且以破断处为铰接点发生回转,使破断夹矸后方作用于支架掩护梁处,如图14(a)所示。夹矸破断作用在掩护梁的不同区域,可以影响多个支架,从而造成支架发生偏载或摆尾,影响支架稳定性。对于2层夹矸,夹矸厚度越大,破断夹矸产生的回转作用力则越大,造成支架失稳的可能性越大。由于煤矸互层顶板破断易形成小块度矸石,所以,破碎煤矸互层顶板垮落作用于掩护梁中上部,而一般顶板破断易形成铰接结构则作用于掩护梁下部区域。

通过对支架掩护梁受载动力学分析,如图14(b)所示,非对称受载不仅导致掩护梁局部发生变形,同时也造成顶梁前端上翘与四连杆的连锁运动,进而影响支架稳定性,极易造成煤矸互层顶板的局部破坏。图14(c)支架y向应力特征表明,支架掩护梁受载后,顶梁侧护板受到明显影响。由于煤矸互层顶板作用于支架位置有所不同,所以四连杆和掩护梁铰接处受载不均匀,会产生拉应力。

图14 破断煤矸互层顶板对支架尾梁的作用Fig.14 Action of broken gangue roof on the support tail beam

3.2.3垮落矸石-支架-煤矸互层顶板相互作用

由笔者之前实验[29]可看出,工作面不同区域的支架与围岩作用关系不同,不同区域的煤矸互层顶板垮落充填特征也明显不同,如图15所示,这与一般顶板条件下大倾角煤层充填特征类似。但煤矸互层顶板工作面倾斜下部区域充填程度更高,该处更易形成较为完整的“垮落充填矸石+(支架-煤矸互层顶板)+煤壁”支撑系统,既分担了上方基本顶对支架的作用,也起到维护顶板的作用,保证了煤壁及其上方煤矸互层顶板的稳定性。

图15 破断煤矸互层顶板的垮落、滚滑、充填特征Fig.15 Caving,rolling and filling characteristics of the broken gangue roof

由于倾斜中部和上部采空区充填度较小,破碎煤矸互层顶板未对上方顶板起到有效支撑作用,从而在倾斜中部区域形成的支撑系统转换为“采空区深部垮落夹矸+(基本顶-煤矸互层顶板-支架)+煤壁”,该载荷传递系统受到了基本顶的回转作用,特别是在支架上方煤矸互层顶板区域,因此倾斜中部区域支架载荷较大。此时,保证煤矸互层顶板的稳定性是保证整个系统完整性的关键。对于倾斜上部区域支架,由于垮落顶板基本都下滑至下方采空区,所以该处形成了“(基本顶-煤矸互层顶板-支架)+煤壁”的支撑系统,此时支架后方顶板破断,该处基本顶一般易形成短悬臂状态,并随着工作面推进发生周期性非对称破断,导致该区域支架受载多变。

3.2.4支架-支架相互作用

在整个垂向支架-围岩系统里,煤矸互层顶板中煤线首先发生破坏,并诱发夹矸失稳,造成了支架上方顶板元素缺失,引发架间相互作用。通过相似模拟实验和现场观测得知,支架与围岩相互作用的第3种典型受载状态为:倾斜上方支架倾倒并挤压下部支架顶梁,且作用于下方支架侧护板区域,如图16所示,导致支架侧护板局部变形,造成支架立柱等其他部位发生沿倾斜方向的非对称受载。由于煤矸互层顶板较一般顶板更破碎,所以煤矸互层顶板工作面支架更易倾倒,架间相互作用频次更多。

图16 支架间相互作用Fig.16 Interaction of supports

图17 架间顶梁水平应力特征曲线Fig.17 Horizontal stress characteristic curves of supports canopy

对不同夹矸厚度下工作面倾斜方向多个支架顶梁受力进行分析,如图17所示,支架顶梁间均存在相互作用,主要为沿着工作面倾斜向下的侧向作用力。沿工作面倾斜方向,不同区域支架侧向受载不同,主要呈现出倾斜中部最大,下部次之,上部最小的特征。前柱上方顶梁侧向载荷大于后柱上方顶梁,随着夹矸厚度的增加,支架顶梁承载的侧向载荷平均值呈现逐渐降低趋势,并趋于均布化。少数情况会产生反倾向的作用力,是由于支架受到顶板的非均匀作用,导致顶梁发生扭转并发生局部应力集中。

4 现场实测分析

在25213工作面沿倾斜方向上、中、下3个区域分别布置测区,每个测区的测线分别布置于工作面上、中、下部区域的33,22,8号支架上。采用KJ377型矿压动态监测仪对工作面测区内支架的前后立柱所受载荷进行连续记录,进而分析工作面矿压显现规律以及不同区域支架受力特征及稳定性特征。由图18和表3可知,煤矸互层顶板工作面支架工作阻力具有非对称分区性,整体呈倾斜中下部大于上部,与数值模拟结果一致。其中,工作面倾斜下部8号支架阻力在3 500~4 500 kN高频次出现,倾斜中部22号支架阻力在4 500~5 500 kN高频次出现,倾斜上部33号支架阻力高频次处于2 500~3 500 kN。通常,工作面倾斜中部区域支架载荷先于上部区域和下部区域增大,且中部支架阻力多处于3 000 kN以上,其对煤矸互层顶板的稳定性影响远高于上、下部区域。

由于开采过程中煤矸互层顶板极易发生破坏,经常发生架前冒顶,导致支架上方失去支撑而无法正常工作,严重影响支架-围岩系统整体稳定性,且不同区域支架工作阻力有明显的非对称性,故提出大倾角大采高煤矸互层顶板稳定性控制措施:

(1)优化工作面回采工艺,缩减端面煤矸互层顶板的空顶时间,保证煤矸互层顶板自身稳定,这是保证工作面支架-围岩系统整体稳定的基础。

图18 工作面不同区域支架工作阻力分布Fig.18 Characteristic of supports working resistance in different area of working face

表3 不同区域支架的平均工作阻力及其利用率Table 3 Average supports working resistance and utilization ratio in different areas

(2)确定合理的支架工作阻力,对工作面支架进行分区域控制,工作面中部顶板需重点控制,在保证支架有效工作阻力的同时,保持煤矸互层顶板的完整性与稳定性,这是保证煤矸互层顶板稳定的关键。

(3)煤矸互层顶板工作面基本顶对支架作用较一般大倾角工作面[30]要缓和,煤矸互层顶板在坚硬基本顶的作用下将承载更多的覆岩重量,易发生变形破坏,采用预裂爆破弱化技术对坚硬基本顶进行超前松动弱化,既保证了坚硬顶板有效垮落和降低了矿山压力对煤壁的作用,又防止顶板过度破碎形成漏冒而影响煤炭质量。

(4)采用工作面实时动态矿压监测,及时反馈工作面矿压显现规律,准确预判冒顶潜在位置并采取相应的控制措施。

5 结 论

(1)数值模拟结合物理相似模拟表明,在支架支撑作用下,煤矸互层顶板的变形破坏首先从煤矸互层顶板中靠近支架的软煤开始,逐步向附近软煤夹层、夹矸扩展,导致煤矸互层顶板非均衡破坏,最后引发架前冒顶、煤壁片帮等现象。因此煤矸互层顶板下支架工作阻力控制要求为:在顶板稳定的前提下防止支架上方煤矸互层内的煤体发生破坏。

(2)支架作用下,与支架直接接触的顶、底板、煤壁变形均不明显,煤壁最大位移发生在支架与煤壁的空顶位置。煤矸互层顶板的最大主应力、位移及塑性破坏特征均具有倾斜上部大、下部小的非对称分布特征,且随着夹矸层数增加,支架上方煤矸顶板集中应力影响范围、围岩变形影响范围及塑性破坏范围均有所增大。

(3)煤矸互层顶板下支架有3种典型受载状态:① 煤矸互层顶板与支架正接触,支架受载均匀,处于维护顶板稳定的最佳状态;② 顶板破断作用于支架掩护梁,较一般大倾角顶板支架更易发生偏转或者摆尾,影响支架稳定性;③ 架间相互作用时,上方支架倾倒并作用于下方支架的侧护板区域,对下部支架顶梁造成挤压,使支架立柱等其他部位发生沿倾斜方向的非对称受载。煤矸互层顶板下工作面支架更易发生后两种受载状态,影响支架-围岩系统稳定性。

(4)煤矸互层顶板下支架工作阻力有明显的分区特征,提出缩短空顶时间、分区域控制、超前预爆破及工作面实时动态矿压监测一系列大倾角大采高煤矸互层顶板稳定性控制原则,来保证工作面的安全高效生产。