基于IMAQ Vision 的零件尺寸视觉测量系统*

2021-03-23许宝卉

刘 超,许宝卉

(1.运城学院机电工程系,山西 运城044000;2.贵州航天电器股份有限公司,贵州 贵阳550009)

衔铁小轴部件是电磁继电器中磁路系统的重要组成部分之一,该零件是将小轴焊接到衔铁中[1]。为提高产品的使用寿命和可靠性,装配过程中需要对零件尺寸进行严格管控[2]。 通常情况下,装配人员采用卡尺对几何尺寸进行测量或通过目测进行垂直度参数的主观判断。 由于人工测量具有劳动强度大、精度低、一致性差等问题,难以满足产品的精密制造。 机器视觉是利用机器代替人眼来做测量和判断,为上述问题的解决提供了一种有效思路[3]。 机器视觉技术在工业、农业、医药、军事、航天等国民经济的各个行业的产品质量检测、缺陷识别、几何尺寸测量等方面应用广泛[4-5]。

LabVIEW 是一种基于G 语言的图形化软件开发平台,因其具有开发速度快、库函数丰富等优势,在仪器仪表开发、自动控制、视觉开发等领域广泛应用[6-7]。 IMAQ Vision 库是LabVIEW 的视觉库函数,具有丰富图像处理函数,能够快速开发满足各种需求的视觉系统[8-9]。 文献[10]为了检测不同工件的质量以及按照不同颜色进行分拣,利用LabVIEW 开发的识别系统能够有效检测和分拣螺丝工件。 文献[11]采用基于LabVIEW 的视觉系统有效地解决了继电器零部件尺寸及缺陷检测难题。 文献[12]采用机器视觉技术对继电器触点间隙、触点铆合质量、触簧系统进行了非接触式测量与检验,并取得了良好效果。

针对零件质量管控中测量精度要求高、人工测量精度低、一致性差等问题,提出一种基于IMAQ Vision的零件尺寸参数视觉测量系统,以LabVIEW 为开发平台,设计开发一套操作简单、测量精度高且稳定的视觉系统。 将该系统用于产品测量验证,现场实验结果表明设计的视觉测量系统达到了设计目标。

1 系统设计

1.1 零件结构

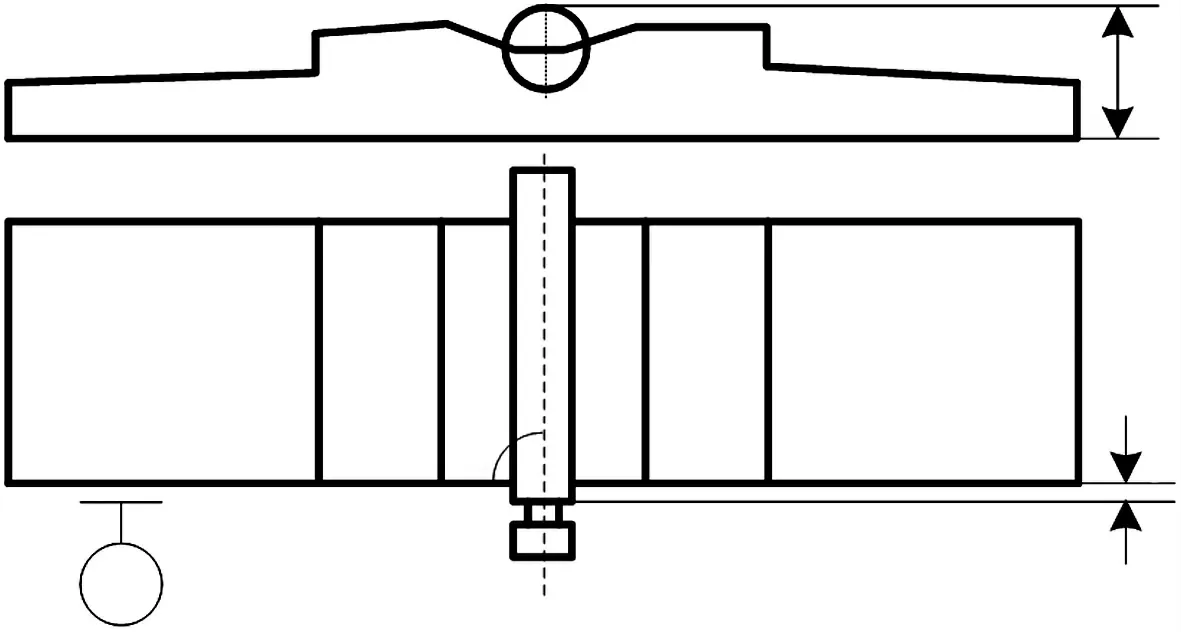

衔铁小轴部件是将小轴点焊固定在衔铁凹槽中,其零件示意图如图1 所示。 零件几何尺寸是磁路系统中重点关注与管控参数,尺寸超差将导致产品性能下降,甚至影响整个系统的稳定性。 在图1 中,小轴凹槽处到衔铁边缘的尺寸大约为0.2 mm,该尺寸记为A;小轴到衔铁底部的尺寸大约为1.75 mm,该尺寸记为C;小轴中线与参考面D 的角度记为B。

图1 零件示意图

1.2 系统原理

为了解决零件生产过程中尺寸A 与C 由人工测量带来的劳动强度大、精度不足、效率低,且参数B 不易人工测量的问题,设计基于IMAQ Vision 的视觉测量系统。 该系统主要由2 套视觉、图像处理系统、动作执行结构组成。 其中,视觉系统主要是利用工业CCD 相机与配套的镜头在适当的光源下进行零件正面、侧面的图像采集;图像处理系统运用IMAQ Vision 函数库中的视觉函数,结合计算机系统来实现图像几何参数的非接触式测量;动作执行系统根据图像处理系统数据信息在PLC 控制器作用下实现2 套视觉系统的拍照、合格与不合格产品的筛选以及产品自动上料等动作。

1.3 系统设计

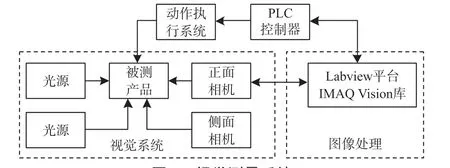

机器视觉测量系统如图2 所示,包括视觉系统、图像处理、动作执行系统。 视觉系统是实现图像采集的重要环节之一,主要由工业摄像机、镜头、光源组成。

图2 视觉测量系统

利用机器视觉对产品进行测量,要明确检测目标、检测任务、检测速度和检测精度。 产品尺寸长×宽为20 mm×9 mm,对于产品凸台A 尺寸检查精度要求达到0.01 mm,选取靶面尺寸为2/3 英寸500 万像素面阵相机,相机为黑白制式,通过千兆以太网口传送图像。 根据需求,选择适配相机的computar 远心镜头,放大倍率为1.0、畸变小于0.1%、景深0.9 mm。 该镜头具有工业级低畸变成像、景深大、抗震性能好等优点。 由于几何参数测量精度要求高,产品本身体积小、反光能力强的特征,选择50 mm×50 mm 的平行背景光作为光源,该光源亮度高、LED 光线平行均匀,可采集到高质量的产品图像,利于后续图像处理工作。

2 算法实现

2.1 ROI 定位算法

本文开发设计基于LabVIEW 与IMAQ Vision继电器几何参数视觉测量系统,系统采用SMC 气动夹爪夹取产品,并移动到拍照位置进行拍照并进行下一步图像处理。 实际测量过程中,由于产品摆放的载台与产品之间存在一定间隙或者产品自身尺寸参数不完全一致,导致气动夹爪夹取产品的位置不同。 IMAQ Vision 视觉库中轮廓提取、找直边等函数是在感兴趣区域(Region Of Interest,ROI)中进行图像处理,图像中ROI 位置偏差或错误往往导致IMAQ Vision 函数图像处理失效,也即是采用固定的ROI 区域很难实现产品几何参数的自动测量。

基于此,本系统开发一个ROI 定位模块。 图3 所示为被测产品图像,图3(a)为被测产品原始图像,图3(b)为图3(a)中虚线框中小轴部分的局部放大图。在图3(b)中需要计算边缘轮廓线6 与线7 的尺寸(即A 尺寸),以及中线8 与线7 的角度(即B 尺寸)。

图3 产品图像

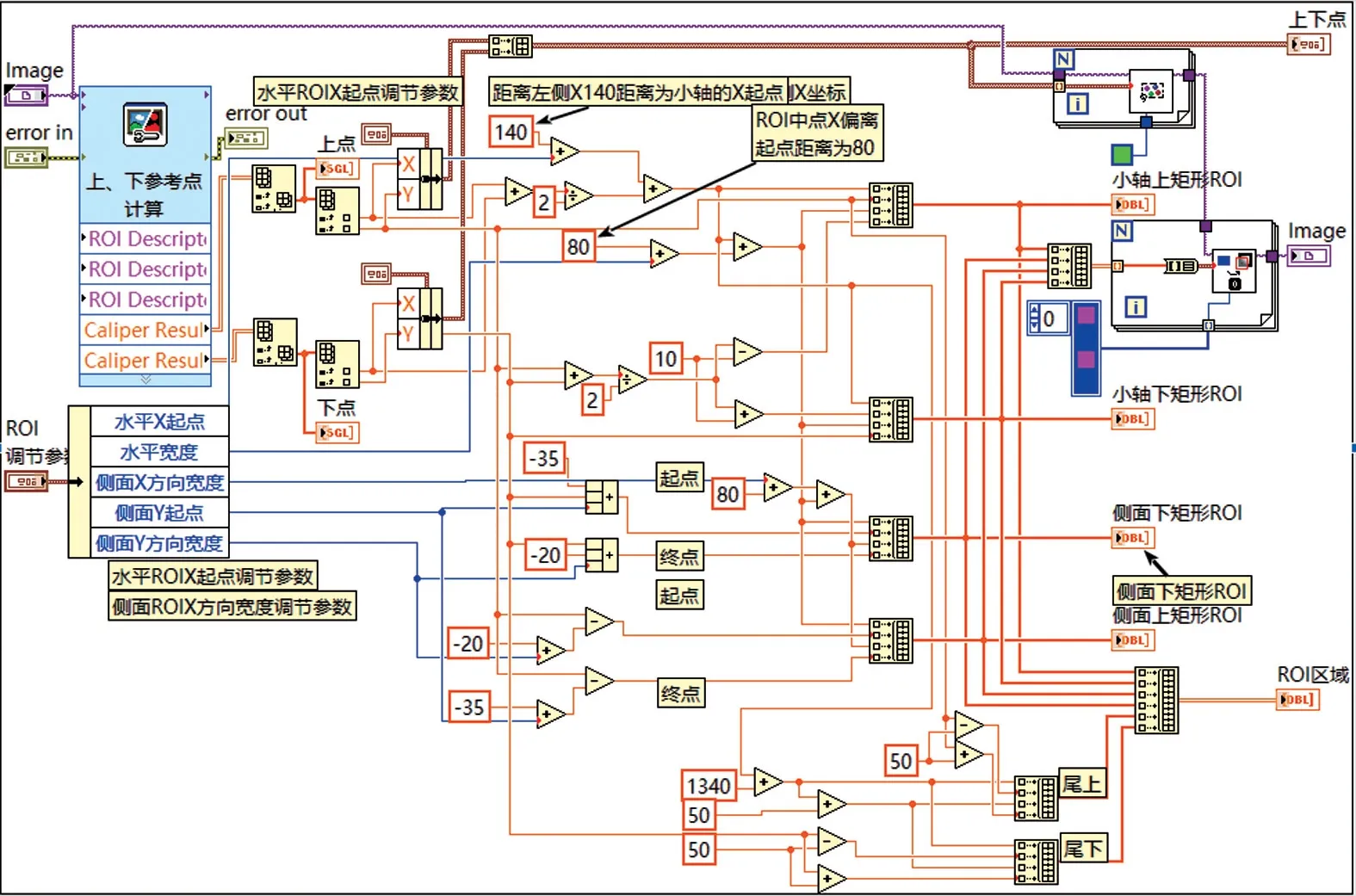

图4 ROI 自动定位算法

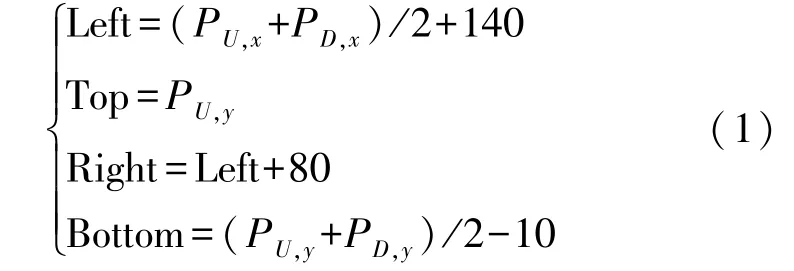

稳定性和抗干扰能力是视觉测量系统重点关注能力。 由于上料夹爪夹持位置不固定、零件尺寸不完全一致、小轴点焊倾斜等因素,固定区域内进行特征边提取的方法显然不适合。 基于此,设计图4 所示的ROI 定位算法。 如图所示,首先在视觉助手中设计计算图3(b)所示小轴最左侧的上、下参考点的算法。 根据零件设计尺寸要求,设计边缘轮廓提取函数的矩形ROI。 以小轴上矩形ROI 设计为例:该ROI 的起点为距离上参考点140 像素单位处为起点、ROI 宽度设置为80 个像素单位、高度为上下参考点Y 轴坐标的均值向上10 个像素单位。 设上、下参考点像素坐标为(PU,x,PU,y)、(PD,x,PD,y),则该矩形ROI 参数(Left,Top,Right,Bottom)计算如下:

在式(1)计算结果中辅以ROI 调节参数,即得到该ROI 区域的参数计算结果。 其他区域ROI 参数计算过程同上,ROI 自动定位结果如图5 所示,其中左侧上、下正方形填充框为参考点,中间及右侧虚线矩形框为自动计算的ROI。 在ROI 区域内对边缘轮廓1、2、3、4、5 进行准确提取,并最终计算出轮廓线6、7、8。 ROI 定位算法能有效保证系统稳定性和抗干扰能力。

图5 ROI 定位结果

2.2 二值化

二值化是图像分割的一种方法,为增强测量系统的抗干扰能力,将灰度图像经过二值化处理进而得到二值图像,以过滤掉背景图像和噪声的干扰[13]。 在二值化图象的时候把大于某个临界灰度值的像素灰度设为灰度极大值,把小于这个值的像素灰度设为灰度极小值,从而实现二值化。 本系统采用背景平行LED 灯作为光源,工件和背景分界较明显、对比度较大,因此采用固定的二值化阈值进行特征提取。 将灰度值大于P0的像素的灰度值置为1,反之则置为0。二值化后的部分截图如图6 所示。

图6 二值化图像

2.2 形态学与轮廓提取算法

经过二值化处理后,可以准确分离出工件信息。被测工件的凸台几何尺寸为0.2 mm,尺寸较小、且精度要求为±0.01 mm/pix,由于自动测量过程中,工件待测位置往往存在大小不等的粉尘、杂物干扰,造成后续轮廓提取中提取的轮廓不准确,进一步影响测量精度。 为提升系统测量精度与稳定性,采取IMAQ Vision 中形态学方法去除图像中的干扰[14]。

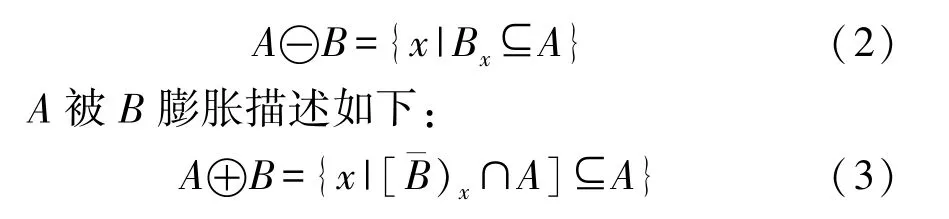

数学形态学方法是基于集合的运算,其核心思想是采用特定的形态结构与原图像各个区域进行交集或并集运算,达到去除图像干扰、凸显图像特征的目的。 腐蚀、膨胀、开与闭操作是常用的形态学方法[14]。 假设输入图像为A,结构元素为B,则图像A被B 腐蚀描述如下:

式中:Bx={x+b |b∈B}是集合B 的平移;¯B ={x |x =-b,b∈B}是集合B 的映像。 腐蚀运算可以消除小于结构元素B 的瑕疵毛刺、收缩目标粒子、切断粒子间细弱的连通;膨胀作用与腐蚀作用相反,主要是使粒子向外扩展以填充结构小于结构元素的孔洞、填充图像凹陷、连通多个较近的粒子[14]。

形态学开、闭操作是在腐蚀与膨胀基础上复合而成。 A 被B 开运算描述如下:

式中:开运算是先腐蚀后膨胀的运算,可消除细小毛刺、孤立点等干扰信息、切断粒子间细小连通,使目标更加平滑;闭操作与开运算相反,可以平滑轮廓细小部分使多个较近的粒子连通、弥合较窄的间断或细长沟壑、填充细小孔洞[14]。

为消除原图中灰尘、杂物等造成图像中细小毛刺、堆积异物的干扰影响,采用数学形态学开运算。与被测目标连接的毛刺、毛发连通异物将被分割成大小不一的斑点噪声,采用IMAQ Vision 中删除小目标Remove Small Objects 函数将去除干扰。 在此基础上,采用IMAQ Vision 中Find Straight Edge 函数确定工件被测轮廓直线。

由于形态学去噪并不能够完全去除所有噪声干扰,自动测量过程中,小轴凸台上、下侧面轮廓线上存在凸起异物,为了进一步提升算法的精度与稳定性,将工件轮廓分别沿着X 轴线向上或向下平移形成三条轮廓线,三条轮廓线与小轴凸台上、下侧面相交而得到6 个特征交点,6 个交点到轮廓边缘的距离的均值则为测量的凸台距离。 形态学与轮廓提取算法图像处理结果如图7 所示。

图7 图像处理结果

凸台尺寸与垂直度几何参数计算程序如图8 所示。 水平上轮廓线和水平下轮廓线均是包括3 条直线的数组,通过IMAQ 算法求其对应于侧上轮廓线和侧下轮廓线相交点,即得到上、下各3 个交点坐标。 在For 循环中,通过IMAQ Perpendicular Line 函数计算3 个交点到衔铁侧轮廓线的距离,通过均值函数即求得这些距离的均值(像素尺寸),通过相机标定,即将像素距离乘以预先标定好的凸台尺寸系数就测量出凸台A 尺寸。 通过求水平上轮廓线和水平下轮廓线的均值获得水平中线,通过IMAQ Get Angles 函数计算水平中线与衔铁侧轮廓线的角度,即计算出小轴与衔铁的垂直度参数B。

图8 几何参数计算算法

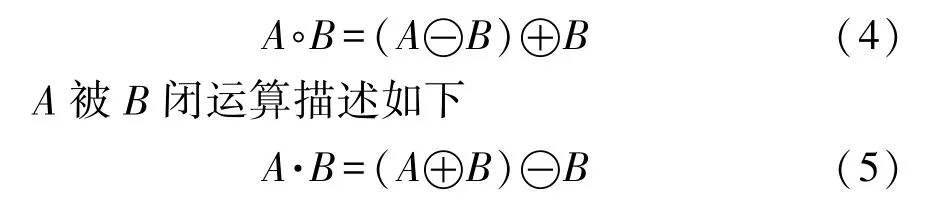

3 测试实验

本系统开发的上位机界面如图9 所示:左侧上下图像显示控件分别为正面相机拍摄图像及处理结果显示、侧面相机拍摄图像及处理结果显示;右侧上方为PLC、ZMCam、CMCam 是否连接成功指示以及产品是否合格指示,其中绿色指示表示设备连接成功或产品OK,红色指示表示对应设备连接失败或产品NG;右侧中间为测量历史数据,方便数据追踪查看;右下角设计消息提示框,提示异常情况、产品测量结果、设备连接异常等信息方便系统维护。

图9 人机交互界面

为了验证系统的有效性和稳定性,采用50 个产品进行现场测试,如图9 所示,50 个产品中检测出1个不合格品,产品合格率达到98%,系统凸台尺寸和角度视觉测量耗时约190 ms,侧面尺寸视觉测量耗时约130 ms,单个产品视觉测量耗时约320 ms,与人工手动测量相比,效率大幅提升,此外,整个系统界面简介、操作简单。

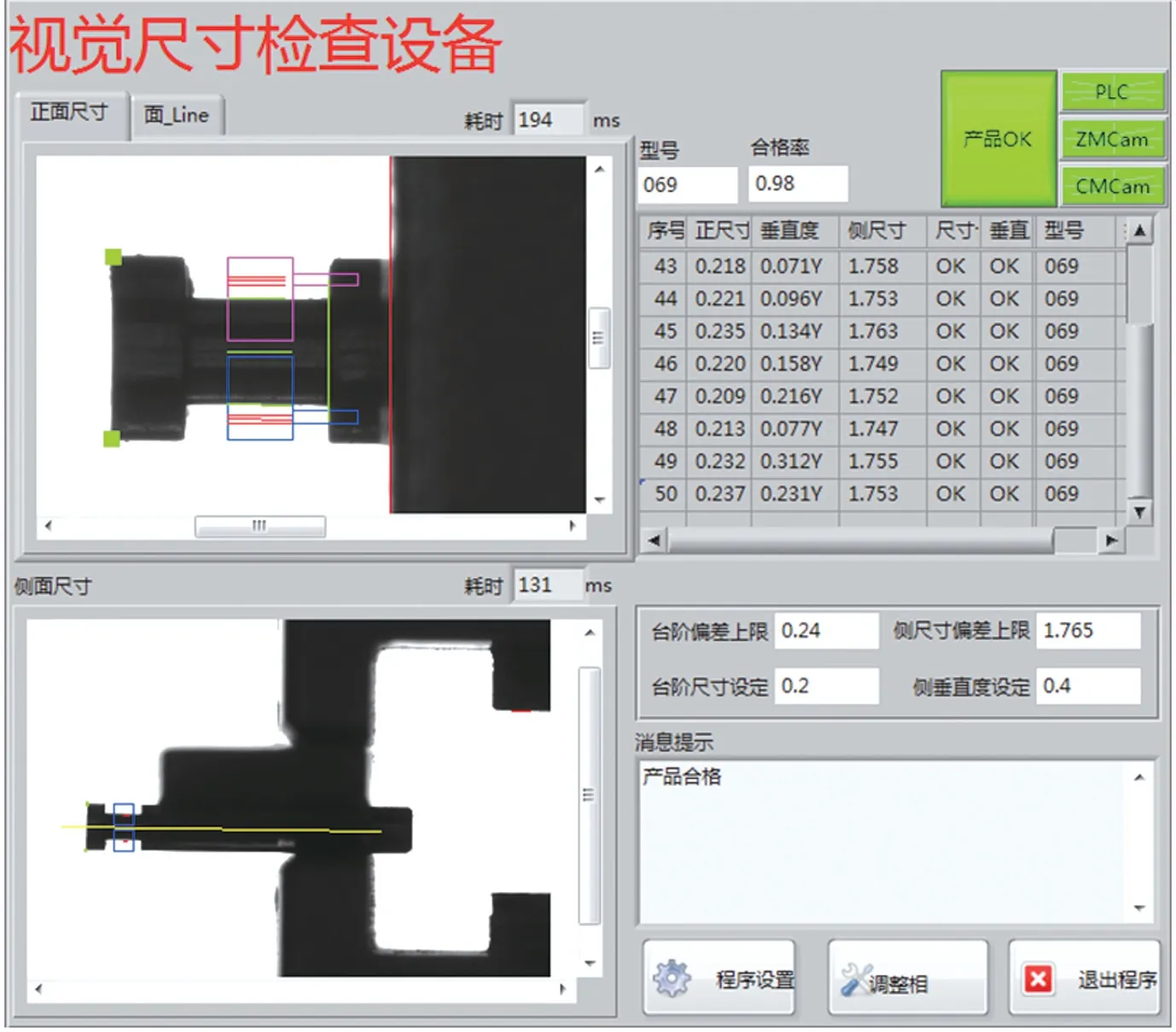

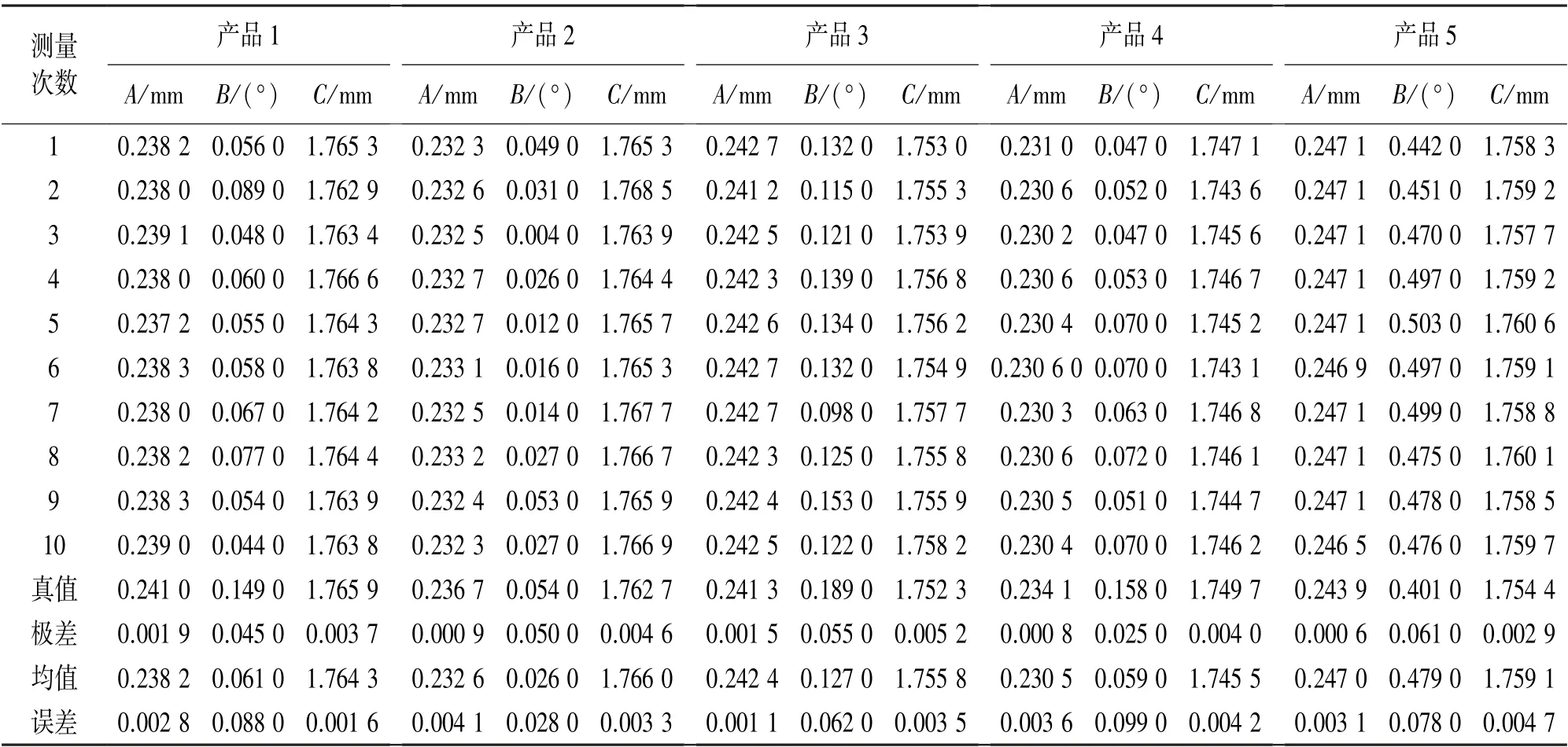

为进一步验证视觉测量系统精度和稳定性,采用5 个产品进行独立运行,每个产品重复测量10 次,记录测量结果如表1 所示。 表1 中给出了10 次测量值的极差、均值、真值及绝对误差。 从表1 可以看出,A尺寸极差最大值为0.001 9 mm,极差最小值为0.006 mm,A 尺寸测量值最大离散范围较小、系统稳定;由于产品特征边存在倒角导致B、C 测量值波动相对A尺寸大,其中B 尺寸极差最大值为0.061°,C 尺寸极差最大值为0.052 mm。 A、B、C 3 个尺寸参数绝对误差最大值分别为0.004 1 mm、0.099°、0.004 7 mm,其尺寸精度达到0.005 mm,角度精度达到0.1°,满足现场测量精度需求,验证了系统的有效性。

表1 测量结果

4 结束语

针对衔铁小轴凸台尺寸测量精度要求高以及小轴与衔铁垂直度难以高效快速测量的问题,开发了基于IMAQ Vision 继电器几何参数视觉测量系统。在该系统中,采用高分辨率工业相机和光学镜头实现产品外观图像采集,通过IMAQ Vision 视觉函数实现产品A、B、C 3 个几何参数的全自动视觉测量。将设计的系统用于真实产品测量验证,现场实验结果表明,设计的视觉测量系统操作简单、测量效率高、系统稳定可靠、尺寸测量精度达到0.005 mm、易实现产品100%自动测量,满足大批量测量需求。