基于有限元仿真的IGBT 混合模块的可靠性分析*

2021-03-23张运杰徐文艺朱计生

刘 岩,张运杰,鲍 婕*,徐文艺,方 明,朱计生

(1.黄山学院机电工程学院,安徽 黄山245041;2.智能微系统安徽省工程技术研究中心,安徽 黄山245041;3.黄山宝霓二维新材科技有限公司,安徽 黄山245900;4.黄山市七七七电子有限公司,安徽 黄山245600)

随着IGBT 模块性能不断提升,应用领域不断拓宽,并凭借容量大、驱动功率小及开关速度快等优势广泛应用于工业、国防军工等传统产业领域,以及新能源、智能电网等战略性新兴产业领域,同时也对模块可靠性提出了更高的要求[1-2]。 采用硅基IGBT 与SiC 基续流二极管组成的混合模块,有助于实现装置的轻量化、小型化、高效化及节能化[3],并广泛应用在轨道交通、安防等众多领域[4]。 伴随着核心电子器件封装密度提高,以及电气装置功率等级的提高,器件芯片处的结温也随之升高,而散热不及时会造成模块过热失效,同时,因结温波动而产生的热应力也是造成其失效的重要因素[5-6]。 热应力的产生是由于各层间材料不同,造成层与层之间的热膨胀系数(CTE)不能较好地匹配。 IGBT 功率模块运行产生焦耳热,会引发温度波动进而造成模块内部产生循环热应力,其中在焊料层处作用效果最明显。 热应力的影响可造成焊料处出现裂纹,并进一步影响模块散热,即可导致高温区域集中[7-9]。因此,研究IGBT 混合模块的结温和热应力情况并分析焊料层中空洞的影响,对改善模块的可靠性及降低模块的老化失效有重要意义。

新型的石墨烯材料是由碳原子经sp2杂化方式形成,其独特的平面六元环结构为石墨烯带来了优异的热传导性质[10],再加上石墨烯薄膜密度低、热膨胀系数小、电子迁移率高以及化学稳定性好等优点,使其成为新一代最具潜力的高导热材料,尤其在电子元器件等领域具有广泛应用[11]。 本文将高导热石墨烯材料应用于IGBT 混合模块的封装结构中,发挥其面内热导率高的优势,将局部热点的热量横向传开,改变整个封装结构的热传导路径,从而降低模块结温,改善热应力带来的失效问题,提升模块的可靠性[12-15]。

1 IGBT 混合模块的封装结构

本文的基础模型是参考硅基IGBT 模块的封装结构,延伸出的由硅基IGBT 与SiC 基JBS 芯片组成的混合模块,与传统IGBT 模块相比,SiC 的存在将会使混合模块具备更高耐高温性、耐压性并降低反向电流、提高关断电压以及反向恢复速度,提高器件的转换效率[16-17]。 实验证明,1 700 V/1 600 A 传统的IGBT 模块的反向恢复损耗为400 mJ,开关能量损耗为3.42 J,而加入了SiC 的IGBT 混合模块的反向恢复损耗降至19 mJ,开关能量损耗降至2.56 J,验证了IGBT 混合模块具备更优异的性能[18]。

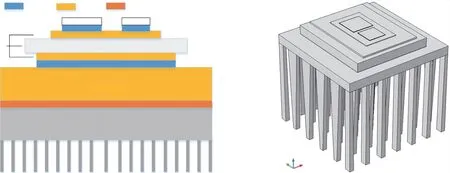

模型的封装结构是由芯片、焊料层、DBC、基板、热界面材料以及散热装置组成。 利用有限元分析软件构建IGBT 混合模块的物理模型,如图1 所示,并为各层附上相应的材料,结构尺寸和材料参数见表1 和表2。

图1 IGBT 混合模块

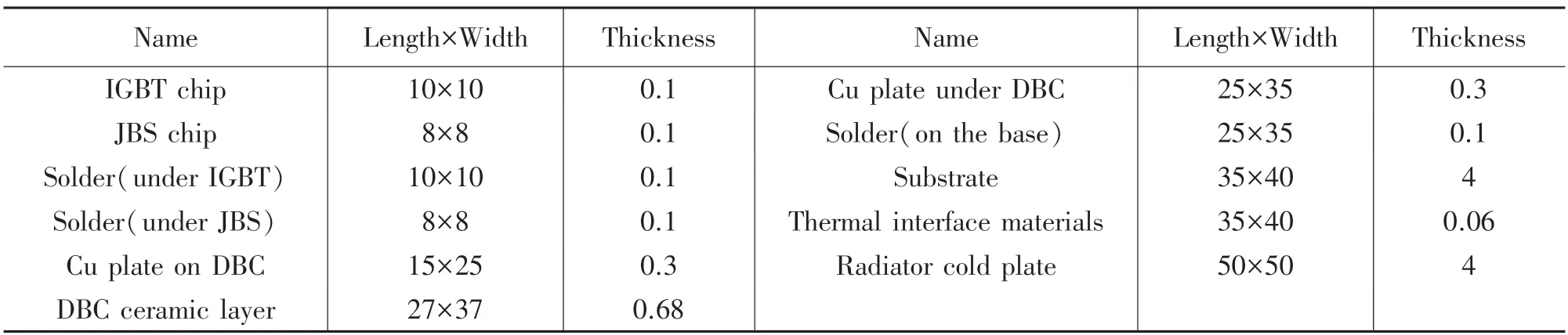

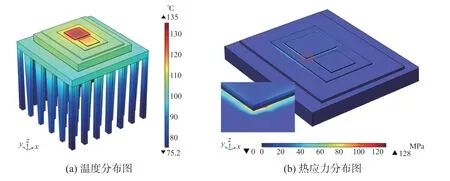

表1 IGBT 混合模块的几何尺寸参数 单位:mm

表2 IGBT 混合模块的材料参数

2 IGBT 模块的热仿真研究

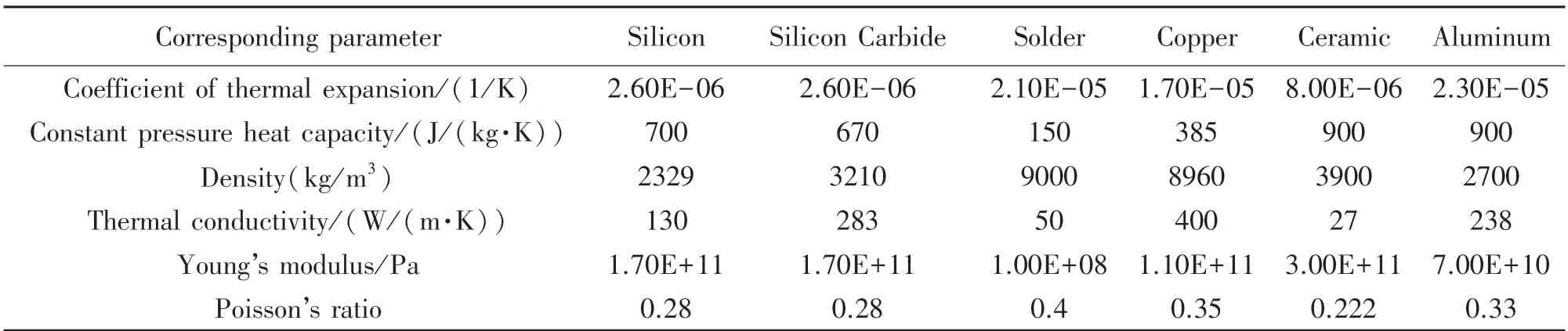

IGBT 功率模块的可靠性主要受到高功率带来的高热流密度的影响,因此研究其最高结温以及最大热应力可以反映功率模块的可靠性对外界温度变化的抵抗能力,是极为重要的可靠性标准。 在进行仿真计算时,将IGBT 和JBS 的芯片均设为体热源,对IGBT 芯片加载80 W 的功率,对JBS 芯片加载20 W 的功率,热通量设为常温常压下的外部强制对流,空气流速设置为5 m/s。 仿真结果如图2 所示。

2.1 各层材料厚度对模型可靠性的影响

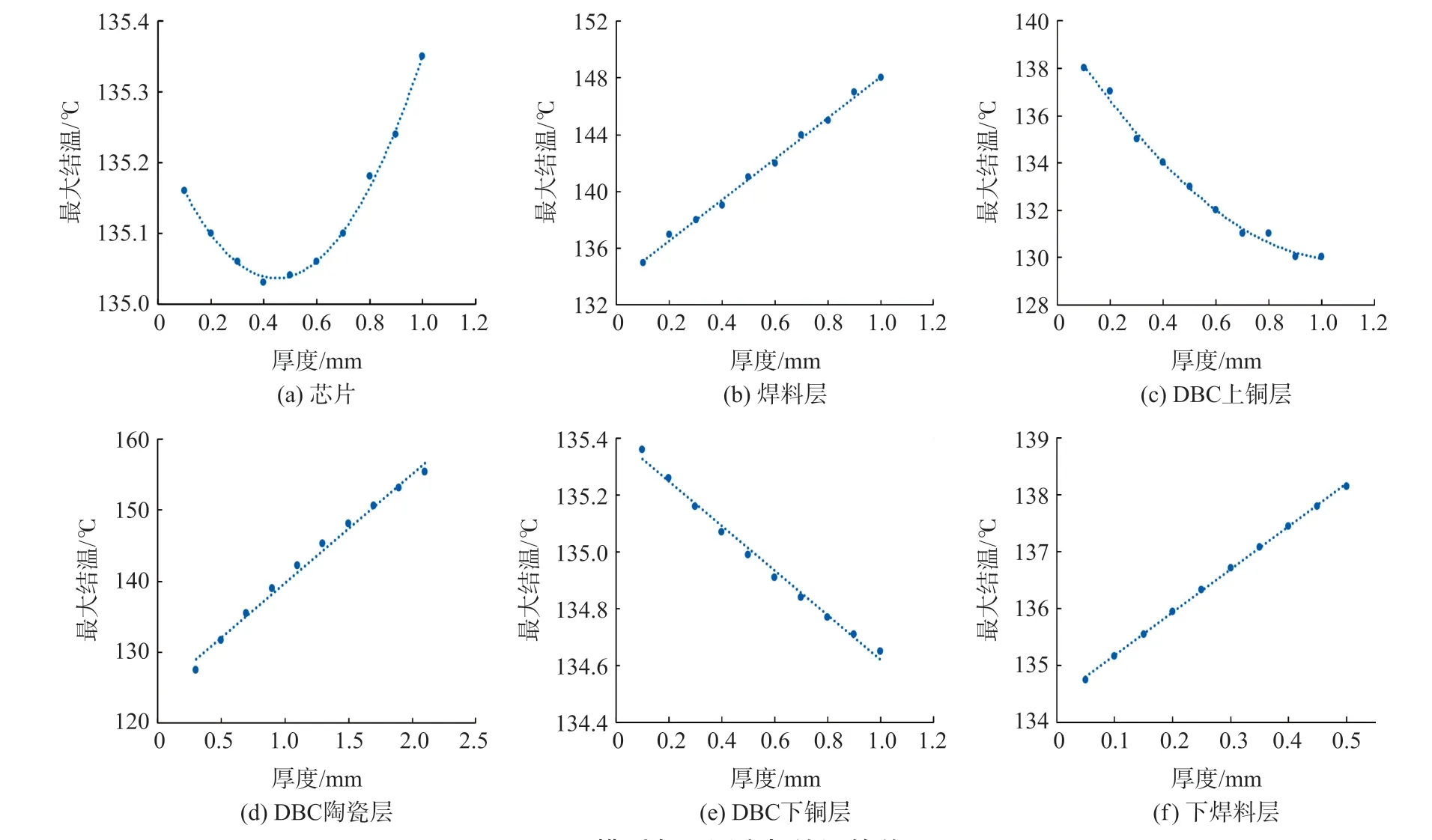

模型中,结温最高处位于IGBT 芯片,温度为135.2 ℃;热应力最大处位于IGBT 焊料层与DBC 上铜层贴合处,应力为128 MPa。 自上而下依次调整芯片、焊料层、DBC 上铜层、DBC 陶瓷层、DBC 下铜层及下焊料层的厚度。 得到结温变化情况如图3 所示。 增加芯片的厚度,模型中结温先降低后上升,当芯片厚度为0.4 mm 时,结温最低,但总体变化幅度较小;增加焊料的厚度,结温线性上升,当焊料厚度为0.1 mm 时,结温最低;增加DBC 上铜层的厚度,结温线性下降;增加DBC 陶瓷层的厚度,结温线性上升,当陶瓷层厚度为0.3 mm 时,结温最低为128 ℃;增加DBC 下铜层的厚度,结温线性下降;增加基板焊料层的厚度,结温线性上升,当厚度为0.05 mm 时,结温最低。

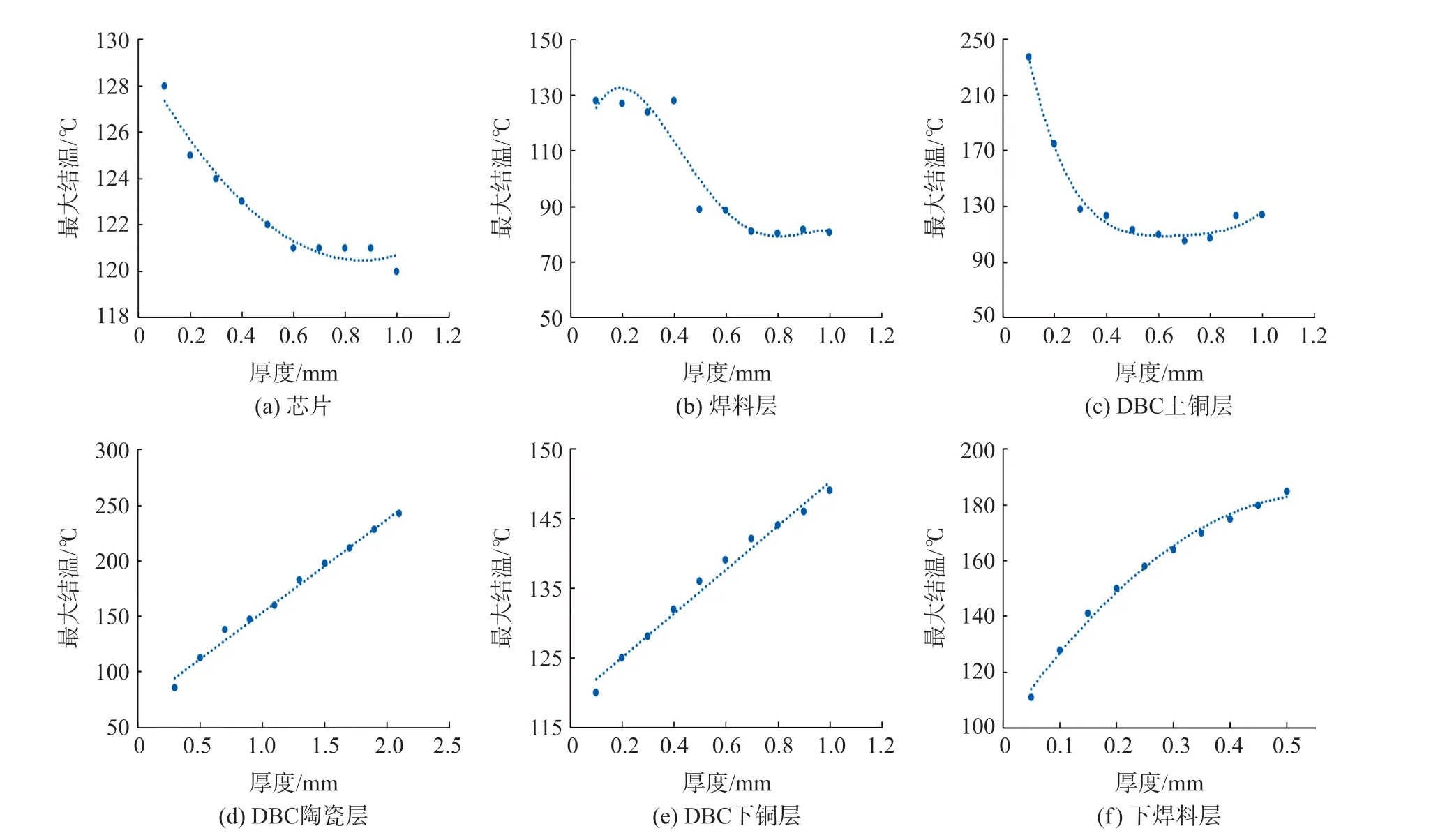

热应力变化情况如图4 所示,增加芯片、焊料、DBC 上铜层的厚度,模型中热应力先下降后趋于平稳,当芯片厚度达到0.6 mm 时,热应力稳定在121 MPa;当焊料厚度达到0.7 mm 时,应力稳定在80 MPa;当DBC 上铜层的厚度达到0.4 mm 时,热应力稳定在105 MPa ~125 MPa 之间;增加DBC 陶瓷层与DBC 下铜层的厚度,热应力线性上升;增加基板焊料层的厚度,热应力对数上升,当焊料厚度为0.05 mm 时,热应力最小为111 MPa。

图2 IGBT 混合模块的仿真结果

图3 模型各层厚度与结温的关系

图4 模型各层厚度与热应力的关系

综上所述,以市售功率模块封装材料尺寸为参考,各部分封装材料的厚度变化要考虑工艺可行性以及模块生产成本问题,因此在遵循实际工艺参数可调范围的前提下,将IGBT 与JBS 芯片厚度从0.1 mm 调整至0.2 mm,两个芯片下部焊料厚度从0.1 mm 调整至0.15 mm,DBC 上铜层的厚度从0.3 mm 调整至0.4 mm。 调整后模型最高温度与最大热应力所处的位置未发生改变,结温从135.2 ℃降至134.7 ℃,最大热应力从128 MPa 降至108 MPa,模块可靠性通过优化各层材料厚度可以得到略微改善。

2.2 焊料层空洞对模型可靠性的影响

空洞是在焊料层焊接的步骤中,由未完全挥发的成分在焊料冷却的过程中形成[19],即不可避免空洞的产生。 空洞会出现在芯片的垂直方向,有不完全贯穿和贯穿两种形式,前者对元件的可靠性影响较大[20]。 空洞的存在使得热传导的有效焊料截面积大幅降低,进而导致芯片温度及应力升高,并对元件的可靠性造成影响。

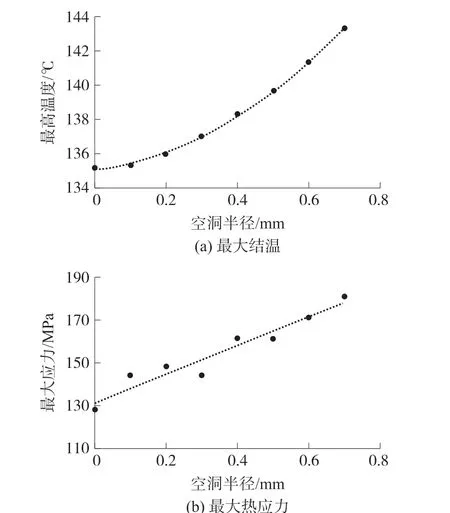

式中:ΔT 为温度梯度;Q 为传导的热流量;λ 为导热系数;A 为垂直于热流的截面积,选取温度增大方向为正。 假定空洞位于IGBT 芯片下部焊料层中心,固定高度为0.02 mm,空洞半径从0 mm 至0.7 mm转变且步进为0.1 mm 的圆柱体。 传导的热流量Q恒定,随着空洞半径的增大,热量通过的给定截面面积减小,芯片的温度梯度变大,模块中的结温升高。出现空洞后,模型中应力最大位置从焊料边缘处转移至空洞边缘,且随着空洞增大,应力基本呈线性增长。

图5 结温及热应力随单个空洞半径的变化关系

如图5 所示,在无空洞时模型结温及热应力均处于较低水平,结温为135 ℃,热应力为128 MPa;当空洞半径增加到0.5 mm 时,结温升高至140 ℃,热应力升高至161 MPa,即空洞的存在使得IGBT 混合模块的温度及热应力急剧上升,降低了模块的可靠性,且空洞越大,造成的影响越大。 焊料层中的空洞在IGBT 混合模块运行过程中并不是一成不变的,在工作过程中受模块温度变化而产生的热应力会使得空洞进一步扩大,长期的循环工作甚至会造成相邻小空洞复合形成大空洞的情况。

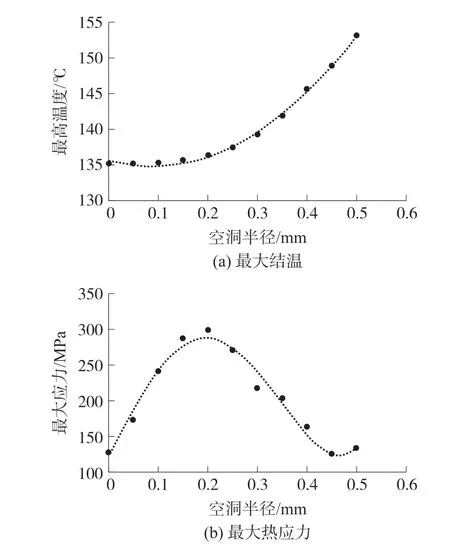

本文模拟了随着多个小空洞逐渐变大,进而连成片形成大空洞的过程。 在模型的焊料层中埋入代表空洞的球体,以空气作为填充材料,在空洞之间未接触时,随着空洞的增大,模型结温与热应力随之增大,其中结温增长较缓慢。 当空洞半径达到0.25 mm 时,模型中相邻的球体结构出现交叉,即为小空洞之间彼此接触,形成了半径更大的球体空洞。 随着空洞半径的增大,结温增长较快,热应力得到缓解,呈现下降趋势,但热应力的数值仍处于较高水平,仿真计算结果如图6 所示。 相比于小空洞,连成片后形成大空洞对模块造成的影响更大,即在实际应用中应避免大空洞的产生。

图6 结温及热应力随多个空洞半径的变化关系

本文选取3 种具有代表性的空洞位置进行比较,其中圆柱体空洞高度及半径固定为0.2 mm。 由仿真结果可知,焊料层中的空洞距离芯片垂直方向的中心位置越近,模块的结温与热应力就越大,最高结温为136 ℃,最大热应力为299 MPa。 而当空洞位于边角位置时,结温降至135 ℃,热应力降至172 MPa。 即在实际应用中,控制出现在焊料层中芯片垂直方向的中心位置的空洞数量,将会极大地提高模型可靠性。

2.3 石墨烯薄膜对模型可靠性的影响

近年来,随着电子信息技术与科技向高度集成化的发展,电子元件的可靠性也日益成为了不容回避的话题。 石墨烯以其卓越的热传导性能受到越来越来的关注,在理想情况下,单层石墨烯的导热系数甚至高达5 300 W/(m·K)[21-24]。 石墨烯薄膜凭借其优良的导热性能,被认为是一种非常有前途的散热材料。为研究热耗散及热应力对IGBT 模块的影响,选用厚度为50 μm、导热系数为横向1 700 W/(m·K)、纵向10 W/(m·K)的石墨烯薄膜。

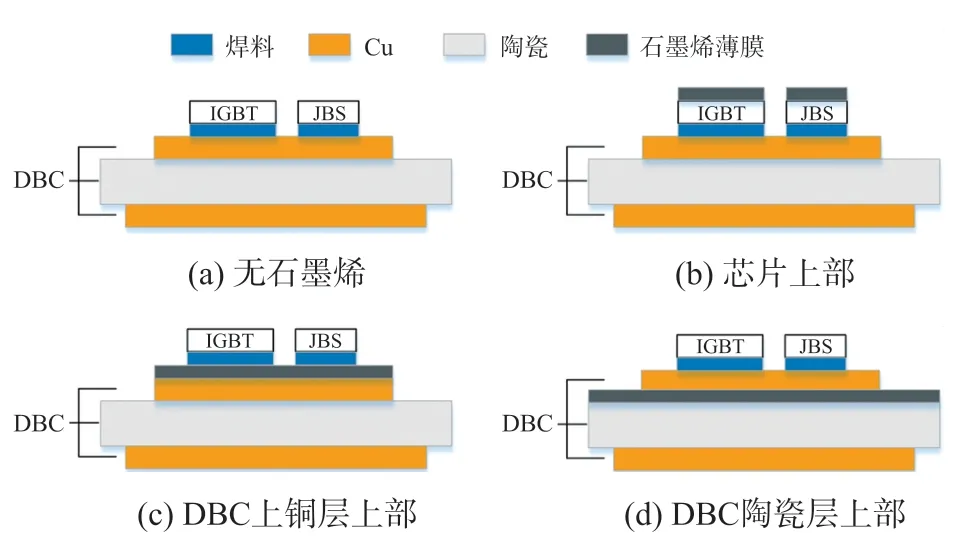

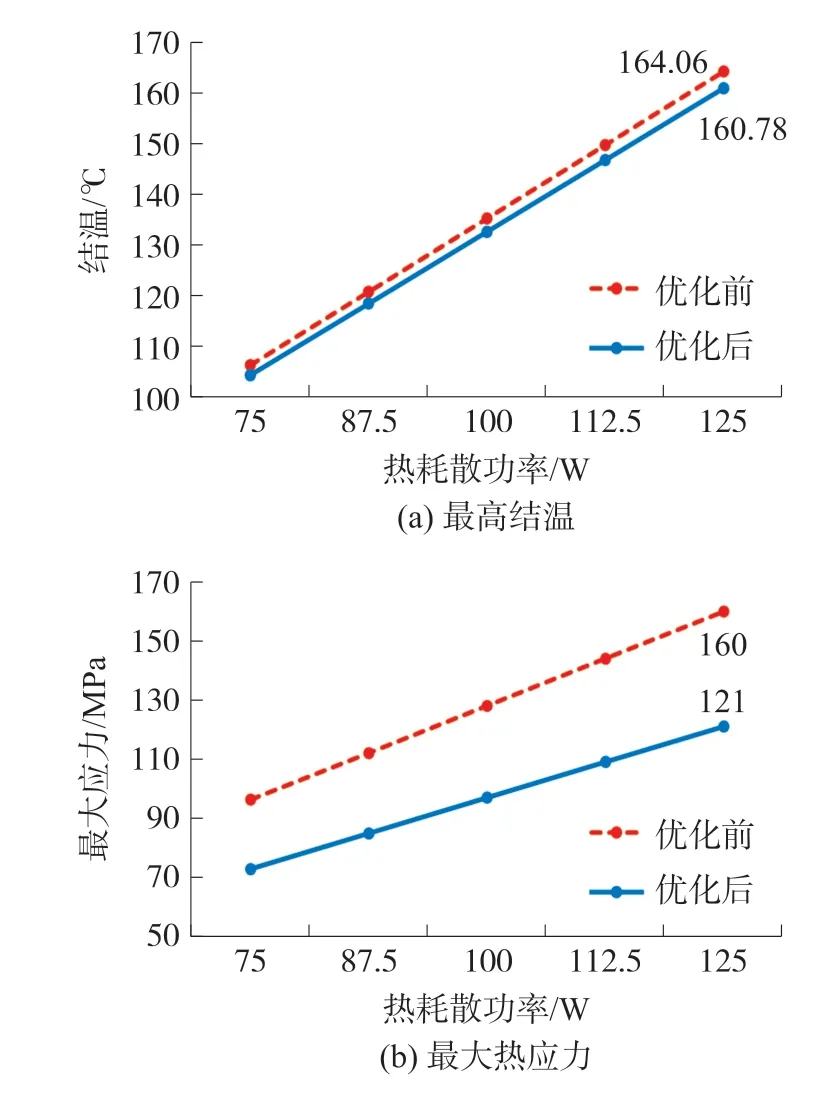

仿真在理想情况下进行,即不考虑焊料层中空洞的存在,且选用上文中各层材料厚度已调至最佳的模型。 共有4 组仿真对比,分别是不放置石墨烯薄膜、在芯片上部放置石墨烯薄膜、在DBC 上铜层放置石墨烯薄膜及在DBC 陶瓷层放置石墨烯薄膜,如图7 所示。 仿真结果由表3 可知,就改善效果而言,石墨烯薄膜放在芯片上的效果最好,DBC 上铜层的效果次之,DBC 陶瓷层的效果最差。

图7 石墨烯薄膜的四种放置方式

表3 四种放置方式的最高结温与最大热应力

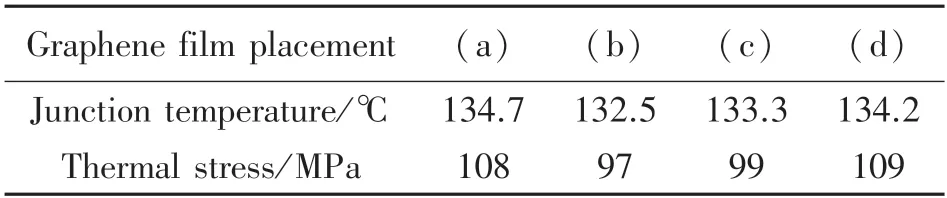

综上所述,在本文的模型中芯片及DBC 上铜层放置石墨烯薄膜能最大程度降低结温,同时能缓解焊料层中的热应力,其中结温降至132.5 ℃,热应力降至97 MPa,模型的热仿真结果得到优化,如图8所示。 相比于未优化之前的模块(图2)最高结温可降低近3 ℃,最大热应力下降超过30 MPa。 最高结温和最大热应力的降低代表了IGBT 模块工作在同样的功率条件下,芯片以及封装材料所承受的热冲击影响得以改善,即在同等热流密度下,模块热可靠性得以提高。

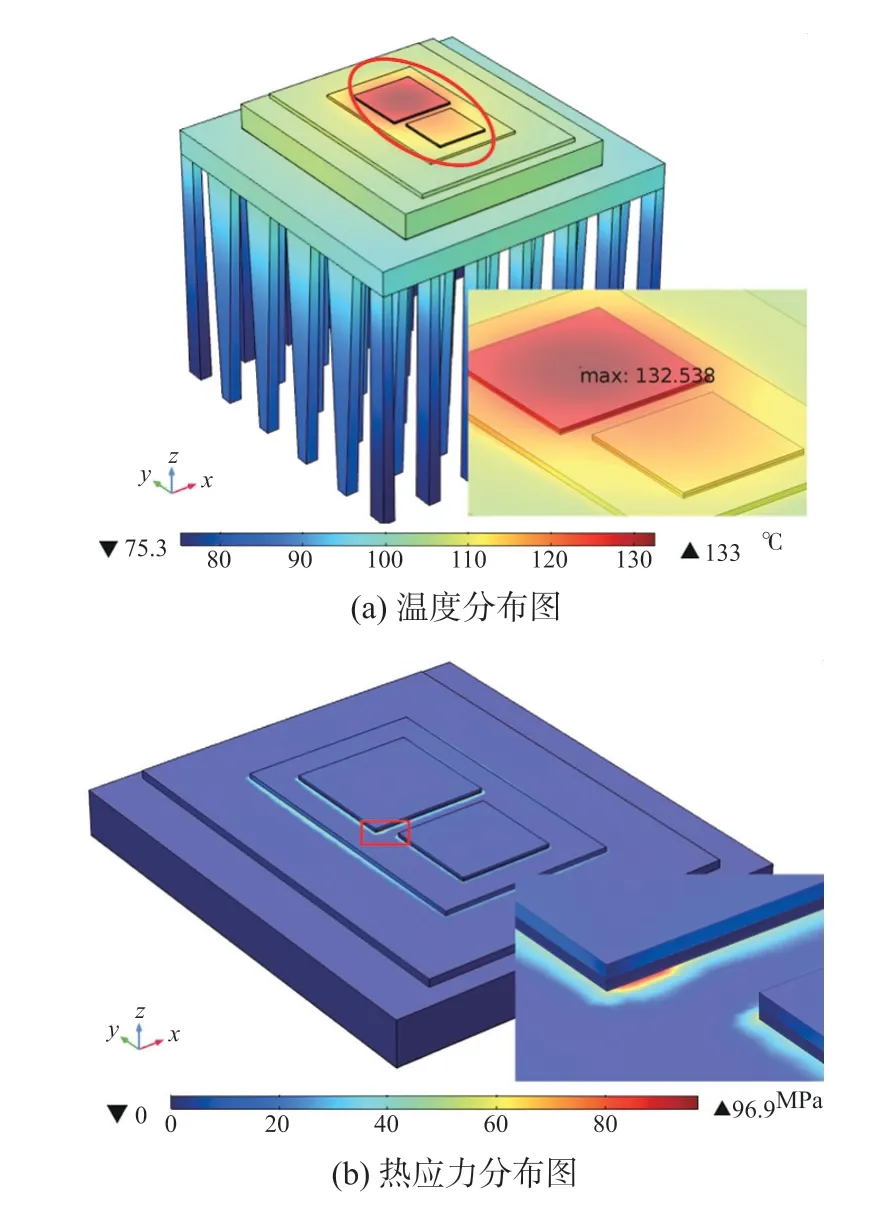

改变模块中的热耗散功率,对比优化前后IGBT混合模块中结温及热应力的变化,仿真结果如图9所示。 随着热耗散功率增大,模块的最高结温及最大热应力随之增大,优化后的IGBT 混合模块性能的改善效果更加明显。

图8 石墨烯基薄膜应用于芯片表面的情况下IGBT 混合模块的热仿真结果

图9 优化前后模块的最高结温及最大热应力对比

3 结论

本文从模块封装结构中各层材料厚度、焊料层空洞和石墨烯材料的应用三个方面对IGBT 混合模块的封装结构进行优化。 根据仿真结果,适当增加芯片、焊料层以及DBC 上铜层的厚度可略微提高模块可靠性;焊料层中空洞半径越小,空洞间聚集程度越低,空洞距离芯片垂直方向的中心位置越远,模块的可靠性越高。 石墨烯薄膜的使用可降低模块最高温度,减小焊料层中最大热应力,其中放置的最佳位置为芯片上表面。 IGBT 混合模块的热耗散功率越大,优化设计的封装结构对模块可靠性的改善越明显。 本文的仿真研究工作为解决实际模块中结温过高、热应力过大引发模块失效的问题,以及提高电子元件的可靠性提供了新的方法和思路。