基于工程机械预防螺栓疲劳失效方法的研究

2021-03-23戢守良

潘 锋 戢守良

(徐州徐工筑路机械有限公司,徐州 221300)

螺栓疲劳失效是导致工程机械故障的主要原因之一。材料受到的应力不应超过材料的极限拉伸强度,而疲劳会使紧固件受到较大的应力而发生失效的情况。这种失效是由于螺栓在一段时间内多次重复受力而产生的[1-3]。

1 螺栓疲劳过程分析

螺栓产生疲劳断裂必须满足4 个条件,即周期性拉伸负载、高于材料的极限拉伸应力、易受影响的材料以及材料本身内部有缺陷。一旦满足这些条件,疲劳发生过程就可分为裂纹萌生、裂纹发展、裂纹扩散和断裂4 个阶段[4]。

裂纹萌生中常见的诱因有紧固件的划痕或其他一些较小的表面变形、热处理工艺不一致或发生腐蚀以及材料发生氢脆等。几乎所有紧固件都有潜在的疲劳失效诱因,一旦开始产生裂纹,轴向应力会促使裂纹发展。此外,尖角和裂纹处的应力一般很高(应力集中点),而周期性的轴向应力会导致螺栓材料发生撕裂。裂纹每个阶段都可能会增长,而拉应力区域(即螺栓危险截面面积)会逐渐减小,导致固定负载下的应力加大。疲劳发生过程开始比较缓慢,但裂纹长度随循环次数的增加呈指数增长[5]。

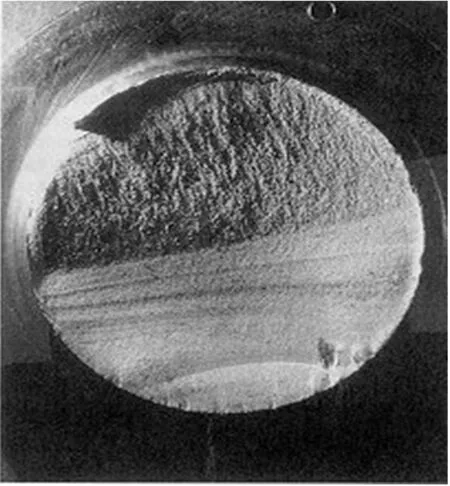

裂纹扩散阶段恰好描述了裂纹的快速增长过程。该阶段的拉应力区域(即螺栓危险截面面积)逐渐减小,会导致螺栓中的应力不断增加。当此应力高于极限拉伸载荷时,螺栓会在其螺杆横截面范围内断裂并彻底断裂分开。这种突然断裂的情况往往没有任何征兆和预警,只能通过分析断裂横截面的情况,目视判断是否为疲劳断裂。查看螺栓断裂的横截面时,若有一部分比较平滑,如图1 所示,则为裂纹萌生并缓慢传播的区域。而螺栓突然断裂产生的断裂截面积为粗糙面。

2 螺纹的疲劳因素S-N 图分析

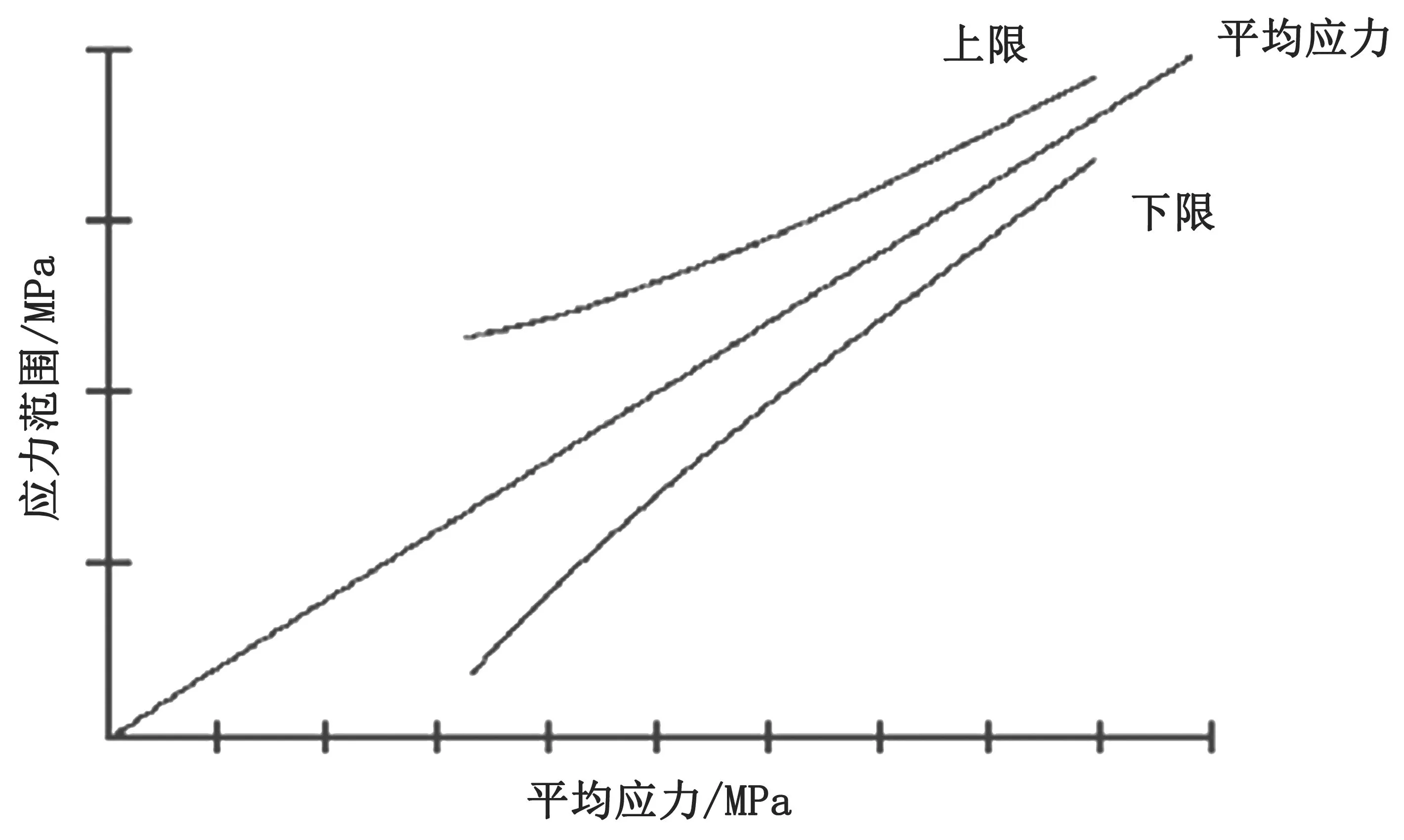

影响疲劳的变量有热处理、循环次数、预紧力、外部负载顺序以及腐蚀等,而这些变量可能会使疲劳失效发生变化。在相同的应用环境下,有些螺栓会失效,有些螺栓不会失效。因此,本文通过S-N 图预测螺栓疲劳寿命。S-N图是测试螺栓断裂的图表,描绘了应力范围与循环次数的关系图。应注意的是,S-N 图中的纵轴表示的是轴向应力范围,而不是轴向应力。此外,疲劳与螺栓应力和周期数有关,但与螺栓的总应力无关。图2 显示了钢制螺纹的S-N 图。图2 中,RBHT 表示先滚制螺纹后热处理的工艺;RAHT表示先热处理后滚制螺纹的工艺。应力范围取螺纹拉伸应力区域TSA:

式中,D 为螺栓公称直径,单位为mm;P 为螺距,单位为mm。

图1 螺栓断裂的横截面

由图2可知:曲线平缓变为直线的拐点为极限应力范围,即在该极限应力范围内不会产生疲劳破坏;当负载循环超过1×106次后,应力极限将不再降低。图2 中的曲线是采用“B10”计算寿命(B10 是10%的失效率),而RBHT螺纹(10.9 级)的耐久性极限应力为90MPa。因此,螺栓连接设计时,在结构性应用中将螺栓的轴向应力范围保持在90MPa 以下。为了提高疲劳系数,发动机工程师通常使用45MPa 作为高频率循环应力的极限,使疲劳安全系数(即疲劳系数)≥2.0。

图2 钢制螺纹的S-N 图

3 修正后的古德曼曲线

通常,零件会同时承受轴向应力和弯曲应力,且弯曲疲劳所产生的损害要小于轴向疲劳。为了找出该应力范围值,首先将弯曲应力范围乘以系数0.8,然后将单独的轴向应力范围加上弯曲应力产生的轴向应力,最后将总的应力范围值与轴向疲劳曲线进行比较,找出应力疲劳寿命。

一般情况下,只有应力范围会影响疲劳,而平均应力与疲劳无关。但是,对于RAHT 工艺处理的紧固件,当平均应力较低时,其许用应力范围较大;当平均应力较高时,其许用应力范围变小。此外,平均应力只与预紧力构成函数关系,即预紧力越高,平均应力越高,反之亦然。根据上述内容修正古德曼曲线,修正后的古德曼曲线如图3 所示,绘制了应力范围与平均应力的关系图,显示了它们的依存关系。因此,存在潜在疲劳问题的结构中,宜使用RAHT 工艺处理的紧固件。图3 绘制的曲线假定平均负载为螺栓的极限强度。

图3 修正后的古德曼曲线

4 预防疲劳的方法

第一,设计时,螺栓的几何形状应避免有尖锐的区域或凹槽。因为螺栓头底下的圆角半径为螺栓应力集中的区域,所以该圆角半径越大越好。此外,螺栓牙根的半径也应尽可能大。

第二,在关键螺栓上,建议使用MJ 螺纹以提高疲劳强度,且螺纹应采用滚制处理而不采用机加工切削处理。图4显示了滚制螺纹与机加工切削螺纹的纹路。切削螺纹破坏了母材材料,使根部容易形成裂纹。滚制螺纹的牙根部经过压制,强度更高。切削后的螺纹在机加工后,通常会有初始裂纹,因此关键点螺栓螺纹不能采用切削处理。此外,使用RAHT 处理的螺纹比RBHT 处理的螺纹更能增加疲劳寿命。但是,与RBHT 工艺相比,RAHT 工艺的成本更高且实现更困难。将RAHT 工艺应用于螺纹后,失效位置通常会发生在螺栓头底下的半径处。因此,为了获得最大的疲劳强度,应扩大螺栓头底下的半径。

图4 滚制螺纹与切削螺纹的纹路

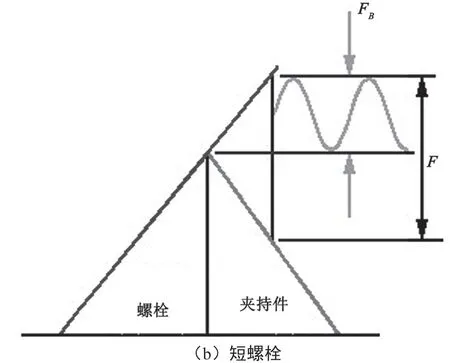

第三,较长的螺栓可以降低循环应力,降低连接副的受力比,从而降低螺栓所承受的应力,延长螺栓使用寿命。此外,受力比的提高还会使负载在夹持件上产生更多的循环,影响其使用寿命。长螺栓和短螺栓受力对比,如图5所示。

图5 长螺栓和短螺栓受力对比

第四,螺栓连接的腐蚀应降至最低。腐蚀缩短使用寿命,因此应选择合适的涂层,以最大程度地减少腐蚀的影响。

第五,应保持夹持力。一旦失去夹持力会导致连接副出现间隙,大大增加螺栓的应力。因此,夹持力的损失是螺栓连接失效的主要原因。

5 结语

通过裂纹萌生、裂纹发展、裂纹扩散和断裂4 个阶段的理论分析,提出预防疲劳的方法。例如,存在潜在疲劳问题的结构中,宜使用RAHT 工艺处理的紧固件,平均负载为螺栓的极限强度;设计时,螺栓的几何形状应避免有尖锐的区域或凹槽;关键螺栓上,建议使用MJ 螺纹;螺栓连接的腐蚀应降至最低,以期为螺栓的设计优化和生产过程提供帮助和指导。