航空蒙皮类零件加工模具的特征检验与质量评价

2021-03-23曲学军乔康壮

曲学军 张 瑞 乔康壮

(沈阳航空航天大学 航空宇航学院,沈阳 110136)

飞机蒙皮类零件是构建飞机气动外形的重要组成部分,具有尺寸大、种类多、形状复杂以及容易变形等特点。蒙皮类零件的加工质量将直接影响飞机的整体装配精度,是决定飞机整体性能的关键因素之一。随着新型飞机性能要求的不断提高,对蒙皮类零件的制造和检测提出了数字化制造、精确成形以及精准装配的新要求。蒙皮类零件的加工与检验过程依赖于大量专用模具。专用模具具有结构复杂、种类繁多、单件生产以及制造精度要求高等特点[1]。模具表面加工质量直接决定了蒙皮类零件的制造质量与检验结果的可靠性。此外,模具在加工使用和长期存放的过程中会出现磨损、老化、变形以及损坏等问题,从而使后续蒙皮加工与检验出现误差。因此,在模具制造与使用过程中应进行模具的质量评价,并以此制定模具修复方案[2]。

影响蒙皮类零件加工与检验质量的模具,表面特征类型众多,且形状复杂。传统的检验方法以模线、样板和量规等实物模拟量为依据,并采用人工检测模式,存在主观性强、检测精度低以及检测结果不能形成量化指标等缺陷,已经不能满足现代飞机制造的要求。目前,数字化测量技术在航空制造中的应用越来越广泛,为飞机零部件的检测提供了高效率和高精度的数据获取手段。然而,蒙皮类零件的数字化测量与质量分析仍存在两方面问题。一方面,大多数数字化测量设备的开发不够深入,自动化应用程度较低,未能形成统一的测量流程与检测规范;另一方面,对于一些关键特征的测量数据,缺乏合理有效的数据处理方法[3]。对于传统蒙皮类零件专用模具,将其加工和检验的模拟量信息传递模式转变为数字化模式是必然的发展趋势。因此,需采用先进的数字化测量技术和数据分析手段,检测蒙皮类零件加工模具的形状特征,提取关键质量特征,并通过与CAD 模型的对比分析精准评价模具加工质量。

因此,本文研究基于数字化测量的蒙皮类模具的复杂几何特征测量方法,采集关键质量特征的表面数据,并对多类型质量特征设计数据处理和特征识别方案,制定综合特征匹配策略,完成测量模型与理论模型的数据对齐。最后,对比分析测量数据与理论模型,综合评价加工质量,量化表达质量评价结果。

1 蒙皮类加工零件模具测量的系统构建与特征数据采集

1.1 模具测量特征

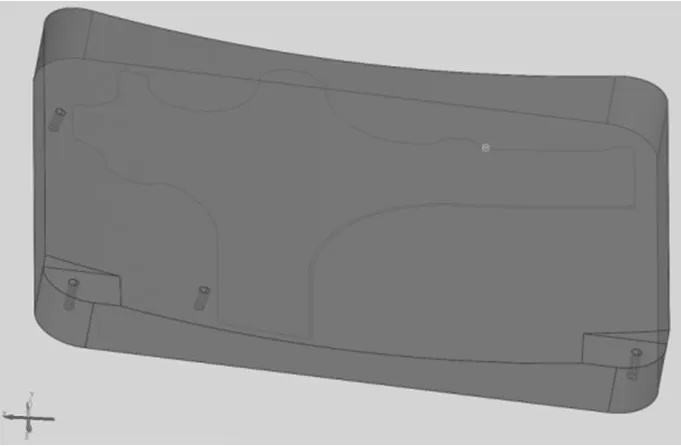

蒙皮类零件制造过程中,决定其加工质量的关键特征包括外形曲面和边缘轮廓曲线的几何形状与尺寸,并通过参与制造的模具的关联几何特征予以保证。模具测量中需要采集反映加工质量的关键特征的数据,并通过处理与分析测量数据反映蒙皮的加工制造情况。对应蒙皮加工质量的关键特征,模具测量需要采集的特征包括模具复杂外形曲面以及用于零件定位的定位孔和边缘轮廓曲线。图1 为典型蒙皮类零件加工模具的CAD 模型及其呈现的多类型测量特征。

图1 典型蒙皮类零件加工模具的CAD 模型

1.2 测量系统构建

测量特征决定了测量设备的选择与测量方案的规划[4]。构建蒙皮类零件加工模具测量系统时,主要存在以下难点:第一,模具的型面复杂,表现为典型的双曲度自由曲面;第二,用于定位零件轮廓的边缘曲线以刻线形式呈现,走势变化多端,刻线深度浅,笔画细,一般不超过0.2mm;第三,定位孔轮廓的数据采集较难;第四,不同类型的测量设备,所适应的特征类型与数据采集精度各不相同。因此,如何选取单一测量设备并制定高效一致的测量方案,以获取多类型几何特征的精密测量数据,是提高测量效率和降低测量成本的关键。

为满足模具复杂型面、定位刻线和定位孔等多要素统一测量的要求,本文采用德国GOM 公司的Atos 光学扫描仪构建测量系统。该系统具有诸多优点:第一,测量精度高,标称精度为0.01mm;第二,可获取不同类型特征表面的高分辨度测量数据,且细微特征还原能力强;第三,测量空间大,柔性强,单次测量数据覆盖范围可达1m2,并可通过合并不同测量方位下的测量数据,进一步拓展测量范围。

基于Atos 的测量系统由光栅投影设备、两个工业级的CCD 传感器以及测量控制系统组成。该系统的模具测量应用场景,如图2 所示。利用预先执行的系统标定结果,可还原图像每个像素所对应空间点的三维坐标,如图3 所示。

图2 模具测量应用场景

测量控制系统的控制投影仪向被测物连续投射一组正弦相移光栅条纹图像Ipi(up,vp)为:

式中,A(up,vp)为背景强度函数;B(up,vp)为条纹的对比度函数;φ(up,vp)为相位分布函数。up为光栅投影设备坐标系下光线在Xp方向上的坐标分量,vp光栅投影设备坐标系下光线在Yp方向上的坐标分量。

图3 基于Atos 的测量系统光学模型

CCD 传感器拍摄经被测物体表面调制的变形条纹图,获得成像面上每个像素位置对应的光强矢量Ici(uc,vc),可表示为:

式中,R(uc,vc)为与物体表面光学特性有关的物理量;uc为CCD 传感器坐标系下光线在Xc方向上的坐标分量;vc为CCD 传感器坐标系下光线在Yc方向上的坐标分量;A(uc,vc)为背景强度函数;B(uc,vc)为条纹的对比度函数;φ(uc,vc)为相位分布函数。

1.3 测量数据获取

基于Atos 的模具测量特征数据获取流程如下:第一,在模具表面粘贴环形标志点;第二,围绕模具变换测量位置与角度,获取多测量站位;第三,控制系统在不同测量站位下向模具表面投射条纹结构光,并通过CCD 传感器采集经调制的结构光图像;第四,将测量数据传递至控制系统,并解算各站位测量数据的三维坐标;第五,通过不同站位下公共标志点的坐标计算结果,归一化处理各站位测量数据,并融合局部测量数据,完成模具特征数据的完整表达。

2 蒙皮类零件加工模具检验特征的数据处理

数字化检验模具特征,并精准表达形状与定位特征的数字量,是分析模具加工质量的前提。根据是否已知被测零件的理论模型(CAD 模型),可将检验分析方法分为数模未知和数模已知两类[5]。其中,数模未知的分析目标是利用测量数据完成检验特征的逆向重建,以将结果应用于后续的制造过程。数模已知的分析目标是将检验特征的测量数据与理论模型进行差异比较,完成模具制造质量的精密评价。评价结果有助于定位模具和零件的工艺与设计问题,并为制定和变更工艺提供依据。数模已知方式可以实现质量检验和质量改善的闭环控制,相比数模未知方式更具价值,是本文的主要研究对象。

基于Atos 的测量系统配备有GOM Inspection 检验分析软件。该软件具有强大的数据处理和分析能力,为模具加工质量的评定提供了充分的分析手段。该软件可直接读入多格式的几何模型数据和测量点云数据,并可实现智能检测流程的制定,即根据选定的检测项目自动应用测量原理和检测标准,迅速精确地完成检测分析与结果的规范性表达。此外,利用该软件可实现对检验流程的过程参数和检测路线的参数化建模功能,从而可柔性调整检验流程和实时修正检测结果,并确保检测结果的可溯源性。

2.1 检验分析的数据准备

2.1.1 理论模型的数据准备

基于理论模型的质量分析,信息来源包括理论模型和测量数据。飞机制造行业普遍以CATIA 软件创建产品设计模型,并以part 或product 格式进行模型数据表达,但GOM Inspect 软件不能接收此格式数据文件。因此,为完成检验分析的数据准备,需要将其数据转换为GOM Inspect软件能够接收的格式。此外,由于CAD 模型以NURBS 曲线曲面的形式表达模具的形状特征,因此还需将其转换为以STL 格式表示的多边型模型,并分解与转换数据,形成易于处理的轻量化CAD 模型。具体步骤:首先,利用CATIA 软件将模具理论模型转换为Iges 格式;其次,利用GOM Inspection 软件加载模具Iges 文件,并设置模型轻量化参数,将其转换为STL 格式文件;最后,将STL 格式的模具文件以标称元素加载进分析工程文件中。

2.1.2 测量模型的数据准备

接收以STL 格式存储的测量数据,并设置模型轻量化参数,将其以实际元素加载进分析工程文件中。采用上述方法完成理论模型和测量模型的数据准备,并以标称元素和测量元素进行标识与组织,结果如图4 所示。

图4 加载后的理论模型与测量数据

2.2 检验特征识别与提取

加载后的测量模型中,各类检验特征均以三角片的形式混合表示在一起。为实现基于检验特征的质量分析,需要分割各类特征的数据,并实现与CAD 模型中对应特征的信息映射。

2.2.1 划线轮廓特征识别与提取

与型面特征相比,模具表面划线轮廓特征的曲率变化明显。利用此特征识别测量数据中的大曲率数据点,并保存在测量元素的划线特征模型下,同时从测量模型中分离出该部分数据。

2.2.2 定位孔特征识别与提取

定位孔特征在测量数据中表现为边缘轮廓特征。利用软件的边缘提取功能识别此类数据,并保存在测量元素的定位孔特征模型下,同时从测量模型中分离出该部分数据。

2.2.3 复杂型面特征识别与提取

将分离出定位孔和划线特征测量数据后的测量元素保存在型面特征模型下。

3 蒙皮类加工模具测量数据与理论模型的匹配

图3 表明,模具测量数据与理论模型分别定义于各自的坐标系中。为实现基于CAD 模型的检验分析,必须将测量数据转换至理论模型坐标系下,以实现两个模型之间的精确匹配[6-7]。模型匹配精度直接决定质量分析结果的置信度,为此制定步骤如下。

3.1 基于RPS 的测量数据预对齐

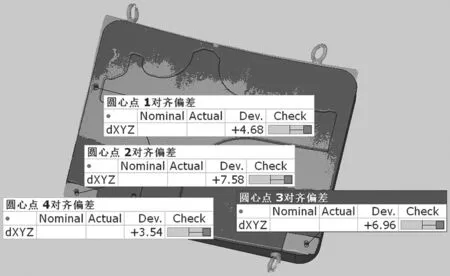

通过模具表面上分布的4 个定位孔,建立对应测量元素和标称元素的映射关系,可实现基于RPS 的模型匹配,并为匹配结果的优化提供了基准,结果如图5 所示。

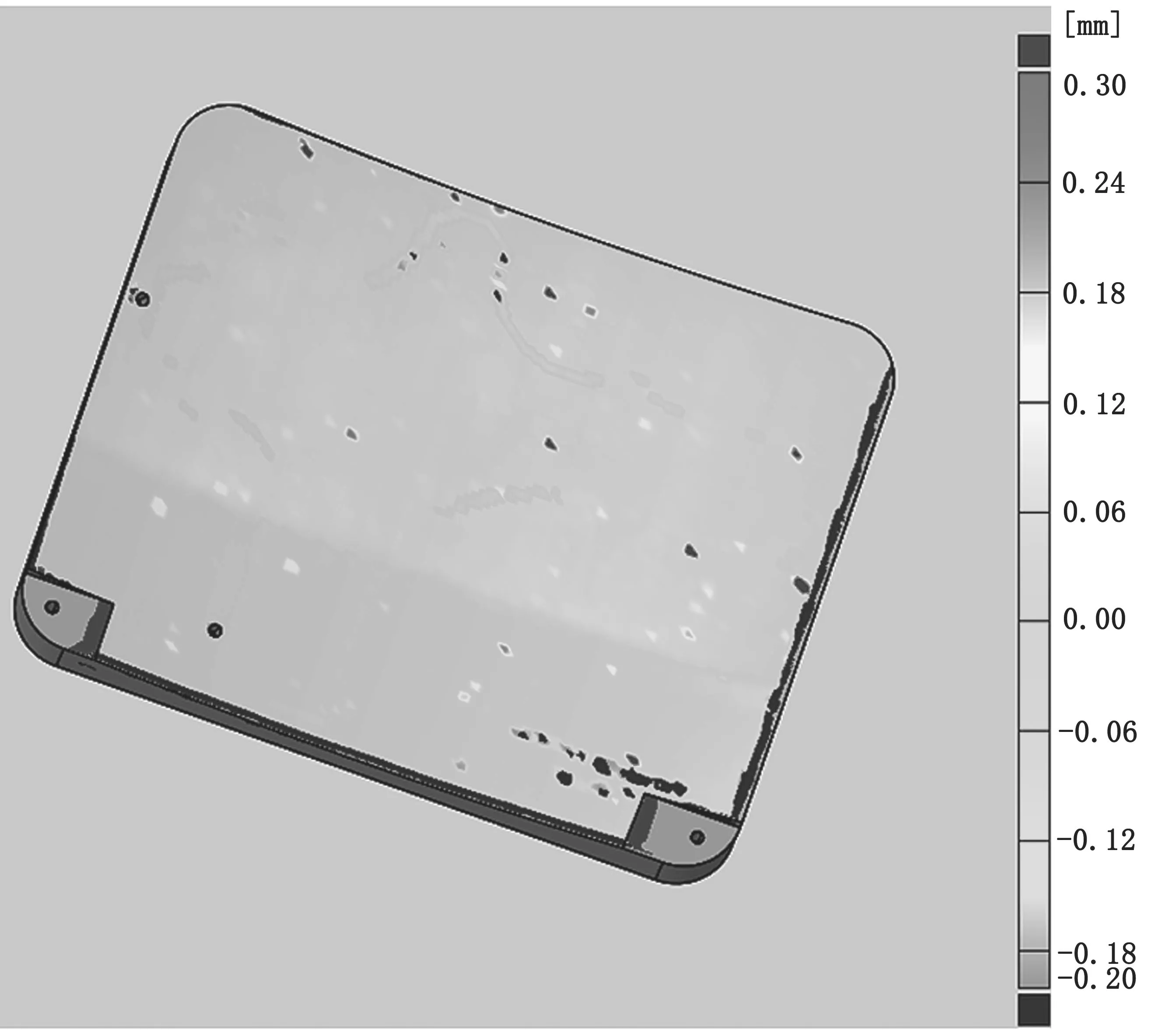

3.2 基于综合匹配特征的测量数据对齐

通过偏差分析可知,模型匹配在法向受定位孔特征的加工精度和孔特征识别精度的限制,加之该特征对模具法向约束能力不足,造成偏差较大。因此,综合选取标称元素与测量元素中的轮廓曲线和型面特征为匹配特征,并进行基于最佳拟合的测量数据对齐。对齐结果与偏差统计指标,如图6 所示。

偏差统计分析结果表明,采用综合匹配特征进行测量数据对齐,可以有效提高整体形状的匹配精度和边缘轮廓的定位精度。究其原因,在于结合轮廓外形曲线和表面形状构建综合匹配特征,可有效降低对齐目标中因定位孔加工与识别误差造成的影响,从而全面提高对齐精度。

4 蒙皮类零件加工模具的加工质量分析

基于上述过程完成检验特征数据采集,并应用测量数据对齐方案实现两类数据元素的匹配与信息映射。在此基础上,应用GOM Inspection 软件的质量分析功能,可对比分析关联元素,并形成加工质量的数字化评定。其中,边缘轮廓特征的偏差分析、定位孔孔位精度的偏差分析以及型面加工精度的统计分析,分别如图7、图8 和图9 所示。

图5 基于RPS 的定位孔特征对齐

图6 基于综合匹配特征的对齐优化结果

图7 边缘轮廓特征的偏差分析

图8 定位孔孔位精度的偏差分析

图9 型面加工精度的统计分析

5 结论

(1)针对蒙皮类零件加工模具型面复杂、定位特征种类繁多以及细节复杂的特点,选取单一测量设备并制定高效一致的测量方案,以完成多类型特征的数据采集,是提高测量效率与降低测量成本的关键。通过分析软件提供的数据处理与分析能力,可进行各类检验特征的几何信息重建与参数还原。

(2)利用单一匹配特征完成测量数据对齐,可为坐标系匹配提供初始依据。但是,因为它在某一或某些坐标方向的约束能力不足,会使测量数据匹配效果不佳。集成特征要素的坐标约束能力建立综合匹配特征完成测量数据对齐,可有效提高整体形状和定位特征的匹配精度。

(3)模具加工质量的检验分析依赖于测量数据的对齐和特征匹配的效果。在此基础上,通过分析检验特征的理论模型与测量数据的偏差,可统计与计算复杂型面和各类定位与制造基准的偏差,从而实现加工质量的数字化评价。