液压挖掘机动臂结构设计及其改进

2021-03-23李志军

李志军

(广西柳工机械股份有限公司,柳州 545007)

当前我国生产的液压挖掘机机械可靠性和安全性不足。究其原因,在于生产和设计液压挖掘机的过程中,部分零件的强度和质量未达到使用标准,严重影响了使用体验。因此,技术人员要利用数学模型,根据动臂结构的开裂问题,采用有限元设计单元厚度的方式,科学改进液压挖掘机的动臂结构,以提高液压挖掘机的运行性能,实现液压挖掘机的推广应用。

1 动臂结构的受力分析

探究导致动臂结构出现疲劳开裂的根本原因,设计人员需要根据挖掘工况、抬升工况和回转工况所对应的应力状态,采用调整工作装置的方式控制液压挖掘机的运行姿态[1]。动臂结构受力如图1所示。动臂结构受力分析工况如表1所示。

图1 动臂结构受力简图

表1 动臂结构受力分析工况

为保证计算的应力值的准确性,设计人员要构建工作装置的有限元数学模型,并采用网格划分的方式,根据整个工作装置的使用需求[3],统计和提交最终的有限元仿真结果。在构建模型的过程中,为保证网格划分的科学性和合理性,首先,设计人员要优先选用四边形单元格,并将该单元格的尺寸设置为20mm。其次,采用焊接的方式连接各个板,以确保网格节点能够达到无缝衔接的要求。再次,将整个网格的数量控制在30万以内。最后,借助动臂结构有限元数学模型,针对不同工况的应力情况,设计和优化应力集中的部位,从而确保结构刚度能够平缓、有效地过渡,最终有效解决动臂结构疲劳开裂的问题。只有设计方案严谨,才能提高液压挖掘机运行的稳定性、可靠性和安全性,为推广和普及液压挖掘机、提高用户的使用体验打下坚实基础。

2 动臂结构改进设计

为了进一步提高液压挖掘机的运行性能,延长液压挖掘机的使用寿命,增强用户的使用体验,设计人员要重视对动臂结构的改进设计。在不增加生产成本的前提下,针对动臂结构的力传递方向不科学和结构刚度失效等问题,从4个方面合理设计与改进动臂结构。第一,折弯耳板的存在,导致动臂作用力的传递路径出现问题。因此,设计人员要拆掉折弯耳板,将其更换为一块整板。一块整板的加工成本和加工难度远低于折弯耳板,因此利用一块整板可以减少动臂的制造成本,为提高动臂的制造效率和质量创造了良好的条件。第二,由于贴板的尺寸设计不合理,导致作用在动臂结构上的作用力过小。同时,贴板在使用中需要设计人员采用焊接的方式将其与上盖板和耳板连接,增大了焊接设计的难度和成本。因此,移除贴板在提高动臂结构制造效率和缩小动臂结构制造成本方面具有重要作用。第三,原有的动臂结构使用的下盖板半径过小。设计人员可以采用增加下盖板折弯半径的方式,确保结构刚度过渡的平缓性,以缩小动臂结构整体重量。第四,在原有动臂结构上,中腹板的厚度过高,而前腹板和后腹板相对较薄,导致动臂结构在中腹板位置出现截面突变的问题。为解决这一问题,设计人员需要降低中腹板的厚度,使中腹板厚度与其他腹板厚度相一致,以确保动臂结构整体截面的平缓性。

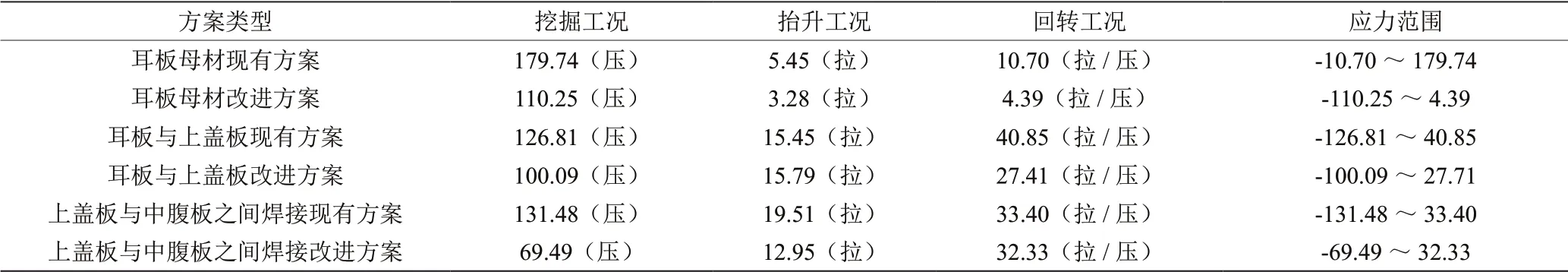

为了更好地优化动臂结构,设计人员需采用提取应力值的方式,分析和比较非焊接结构所使用的母材,以保证焊接连接的科学性和合理性。动臂结构改进前后的Mises应力对比如表2所示。改进动臂结构后,耳板母材的应力降低了38.66%,耳板与上盖板之间的应力降低了21.07%,上盖板与中腹板之间的应力降低了47.15%。此外,抬升工况和回转工况所对应的应力也有不同程度的降低。可见,动臂结构所采用的改进方案取得了良好效果,从根本上解决了动臂结构疲劳开裂的问题。

表2 动臂结构改进前后Mises应力对比(单位:MPa)

3 结语

在实际工作中,液压挖掘机动臂结构出现开裂问题的根本原因是局部结构设计不规范,无法有效传递荷载,导致刚度过渡不平缓问题。通过设计与优化动臂结构,有效降低了液压挖掘机的制造成本,解决了应力集中的问题,有效延长了液压挖掘机的使用寿命,为进一步提高液压挖掘机的应用价值和应用前景提供了有力保障。