基于Plant Simulation的车间调度优化仿真

2021-03-23于佳乔张孜毅

于佳乔 张孜毅,李 岩

(长春工业大学 电气与电子工程学院,吉林 长春 130012)

0 引 言

随着经济环境的发展,以及计算机和自动化技术的普及,形成了以信息控制系统、车间生产系统、智能AGV搬运系统综合连接起来的柔性生产系统。其中生产车间的调度问题成为企业首要解决的难题,在飞速发展的大环境下,车间生产效率显得尤为重要。因此,对车间作业排产的更新优化成为现代企业生存的关键。

车间排产问题实质是生产排序问题,也是目前难度较高的组合优化问题。解决这类问题,其中一个有效的方法就是利用仿真软件进行求解。通过仿真模拟各种排列组合,计算结果,从中找出应用于实际中的最优方案。

针对这类组合优化问题,许多学者通过理论分析、算法研究等求解最优值。文献[2]将递阶学习的方法应用于 AGV 调度,提出了一种动态的调度方法;文献[3]基于混合遗传算法考虑到不同任务、不同优先级从柔性制造系统的角度设计了一种调度模型;文献[4]使用分支定界算法和离散事件仿真相结合的方法,通过大量迭代次数最终求得最优值;文献[5-7]应用改进的遗传算法对车间调度问题进行优化;文献[8]提出多种调度规则。

以上算法虽然能保证求得最优解,但求解时间长,计算规模较大,与工厂实际要求仍有偏差。

文中以Plant Simulation仿真平台[9]作为车间作业问题的仿真[10]工具,利用其可以与工厂高度一致的特性建立模型,并基于遗传算法完成问题模拟,不仅可以缩短优化时长,而且迭代次数更少,最大限度接近车间实际情况。最后,通过案例求出最优值,验证其可行性。

1 应用背景与问题描述

1.1 应用背景

以某自动化生产车间的应用为例,以AGV作为搬运工具。

车间区域布局如图1所示。

图1 生产车间布局

该车间运行模式:9种不同产品共计420件,由5个工作台完成加工,并利用AGV智能小车搬运货物。应用遗传算法[11]对最大完工时间进行优化。

1.2 问题描述

一个完整的车间系统可描述为:将m个工件安排在n个工位上,并合理布置工件p的加工顺序及AGV小车的搬运顺序,使其满足约束条件,达到所需要实现的目标。现对车间系统做出如下假设:

1)同一时刻,一台设备只能加工一道工序,且每台设备只加工一道工序;

2)智能车间设施布局已确定,AGV行走路线已确定;

3)每辆AGV都相同,且在同一时间段只可以执行一个任务;

4)每个工件一旦开始加工,一个工序加工完毕,立即要申请加工下一个工序。

所要达到的目的是在某多品种零件同时加工的时间段里合理安排工件加工次序以及AGV小车搬运顺序的前提下,最小化最大完工时间,以减少工厂的时间、空间以及资金成本。

2 遗传算法

对于车间任务排产的优化算法有很多种,如模拟退火算法[12]、A*算法、遗传算法等。文中采用遗传算法对车间任务进行优化,相对于其他算法,遗传算法是解决复杂非线性优化问题的常用方法,它并不依赖于所研究问题的具体领域,而且鲁棒性较好。文中以最小化最大完工时间作为优化目标,求解模型最优值。

2.1 基于产品生产顺序的编码

遗传算法常见的编码方法有二进制编码、格雷码编码、实数编码等。为了方便观察,文中直接使用实数编码方式,生产9种工件,编码形式见表1。

表1 产品编码表示例

假设给定的染色体为[356948712],即表示首先生产工件3,将工件3生产完毕后,生产工件5,以此类推,完成工件2的生产后,AGV将货物运送至出口。

2.2 选择算子

选择算子采用轮盘赌的方法,轮盘赌又称比例选择方法,其基本思想是:各个个体被选中的概率与其适应度函数大小成正比,即个体适应度越大,越容易被选中,文中个体完成时间越少,越容易被选中。

2.3 交叉与变异

变异算子的基本内容是对群体中个体串的某些基因座上的基因值作变动。变异操作的常用方法有实值变异、二进制变异等。变异操作的基本步骤如下:

1)对群体中所有个体以事先设定的变异概率判断是否进行变异;

2)对进行变异的个体随机选择变异位进行变异。

变异率的选取一般受种群大小、染色体长度等因素影响,通常选取很小的值,一般取0.001~0.1。

2.4 终止条件

当最优个体的适应度达到给定的阈值,或者最优个体的适应度和群体适应度不再上升时,或者迭代次数达到预设的代数时,算法终止。由于文中种群较小,所以选取迭代次数为15。

3 示例分析

3.1 Plant Simulation仿真平台

3.1.1 软件

Plant Simulation仿真平台是工厂、生产线及生产物流过程仿真的软件,也是西门子数字化软件Tecnomatix中的一员。Plant Simulation能够对车间布局、生产物流设计、产能等生产系统的其他方面进行定量验证,并根据仿真结果找出优化方向。从而能够在方案实施前对方案实施后的效果进行验证。其主要特点有:

随着流域经济社会的发展,工程建设突飞猛进,对砂石料的需求量越来越大,长江中下游河道采砂已经成为支撑流域经济发展的重要组成部分。但随之带来的河势稳定、防洪与通航安全、水生态环境保护以及沿江涉水工程和设施的安全等问题也越来越严重,盲目和无序开采将不可避免地带来负面影响,因此长江中下游河道采砂管理极为重要。河道采砂管理是一个涉及河道等自然系统、经济社会发展体系以及生态环境系统的大系统的、动态的复杂课题。

1)可视化工作环境;

2)面向对象的建模过程;

3)模块化的建模单元;

4)支持多种语言;

5)可进行3D仿真,模拟车间情况。

3.1.2 模块

3.1.2.1 基础模块

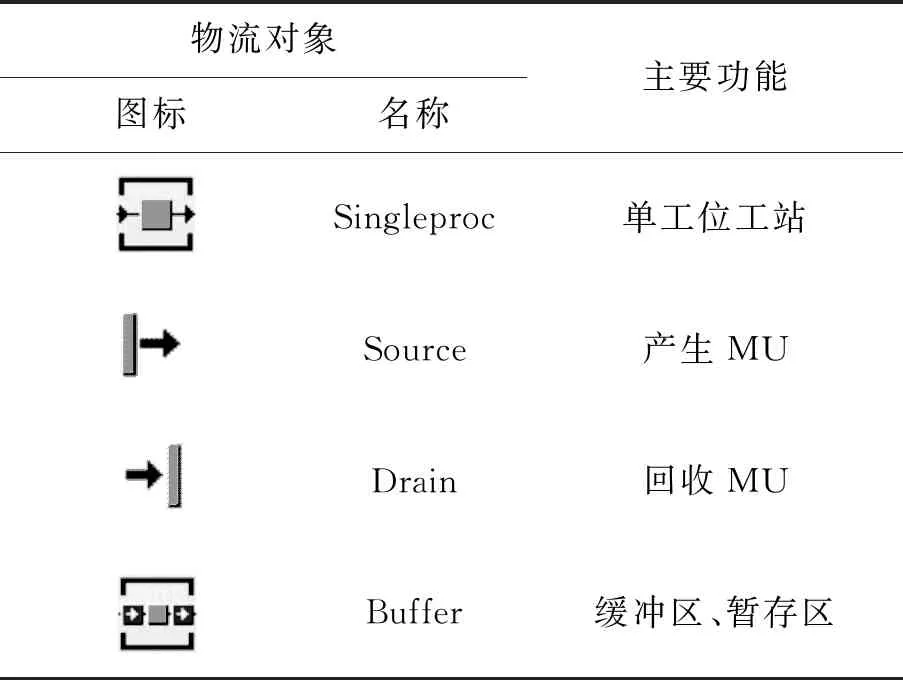

生产类物流对象及其功能见表2。

表2 生产类物流对象及其功能

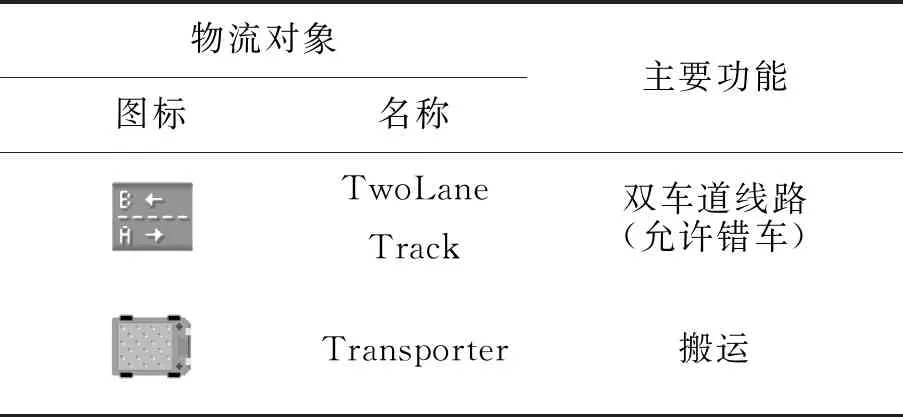

运输类物流对象及其功能见表3。

表3 运输类物流对象及其功能

3.1.2.2 遗传算法模块

优化类物流对象及其功能见表4。

表4 优化类物流对象及其功能

以上为仿真模型中需要用到的模块,通过对模块的使用来完成整体搭建。遗传算法模块打开选项,通过选项设置以及参数的导入,对整体进行遗传算法仿真,得到结果如图2所示。

图2 遗传算法模块打开选项

3.2 AGV运行机制

AGV任务触发机制:AGV的搬运任务由货物堆放区及工作区触发,文中采用先触发、先执行的机制,保证在有任务时小车的利用率为100%。当有任务下达时,系统首先判断是否有空闲小车,如AGV充电区有空闲小车,任务则派发给此小车;如充电区无空闲小车,则派发给轨道上即将完成任务的小车。提高小车利用率,同时提高车间生产效率。

AGV运行状态如图3所示。

3.3 车间仿真模型建立

文中以最大完工时间为优化目标,结合车间布局以及生产重要环节采用Plant Simulation软件对车间进行仿真模型的建立。

图3 AGV运行状态

1)实验数据准备。收集实验数据,依实验数据进行试验模型完善,实验数据示例见表5。

表5 实验数据示例

2)在Plant Simulation仿真平台中建立车间制造模型,如图4所示。

图4 在Plant Simulation仿真平台中建立车间制造模型

3.4 仿真结果分析

文中在Plant Simulation仿真平台中建立模型,并运用遗传算法得出仿真优化结果,如图5所示。

图5 优化结果图

由图5可知,在优化过程中,系统仅经过8次迭代,即趋近于最优值,最佳完成时间为19 h 17 min 50 s。

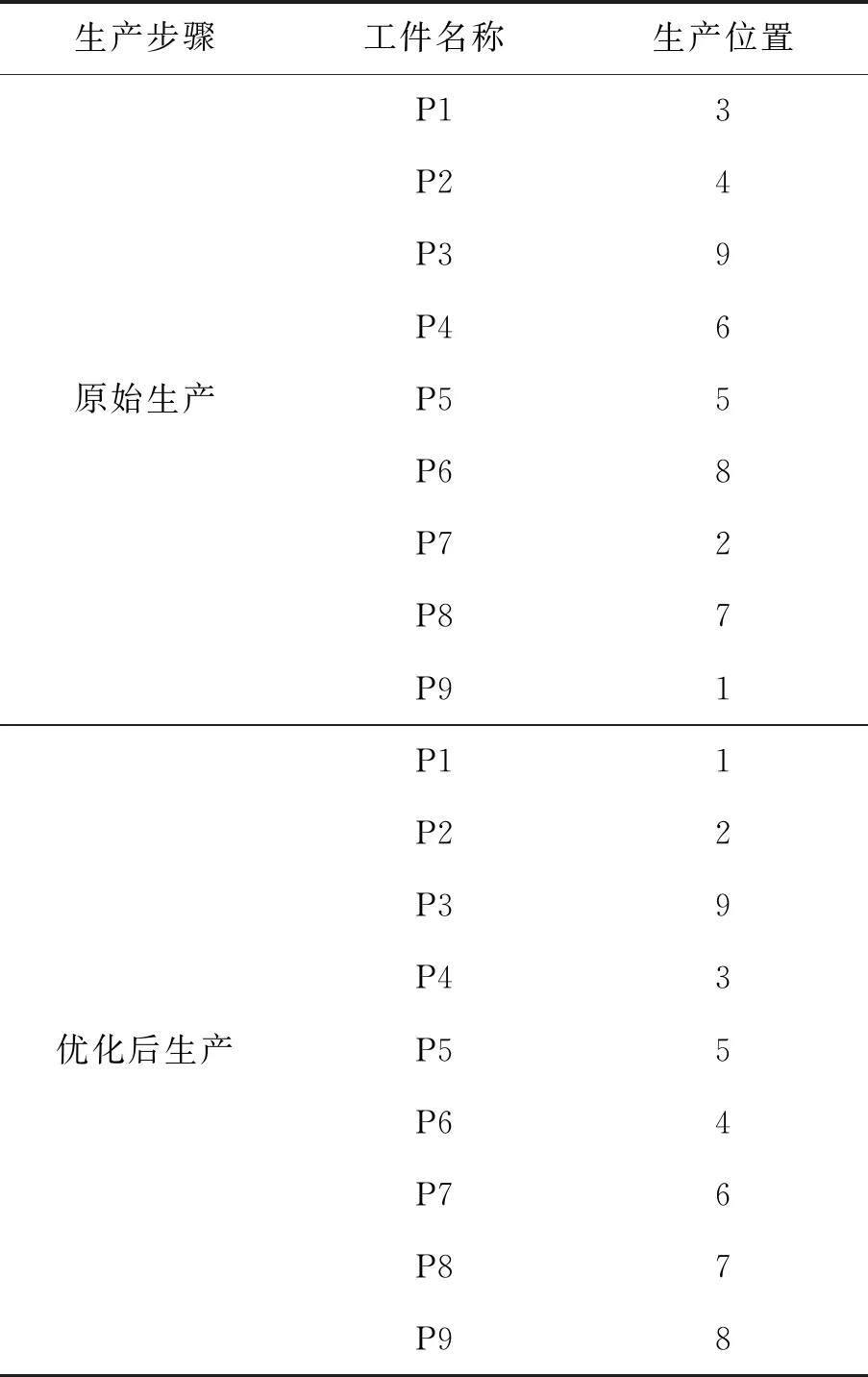

优化前后生产步骤对比见表6。

由表6可以看出,优化前工件P1为第3个生产位置,优化后P1为第1个生产位置。在遗传算法的作用下,重新将生产次序进行排位,生产次序的改变,使AGV对于搬运任务次序也发生了改变,充分利用AGV的空闲时间,缩短了完成生产的最大时间,达到文中预期效果。

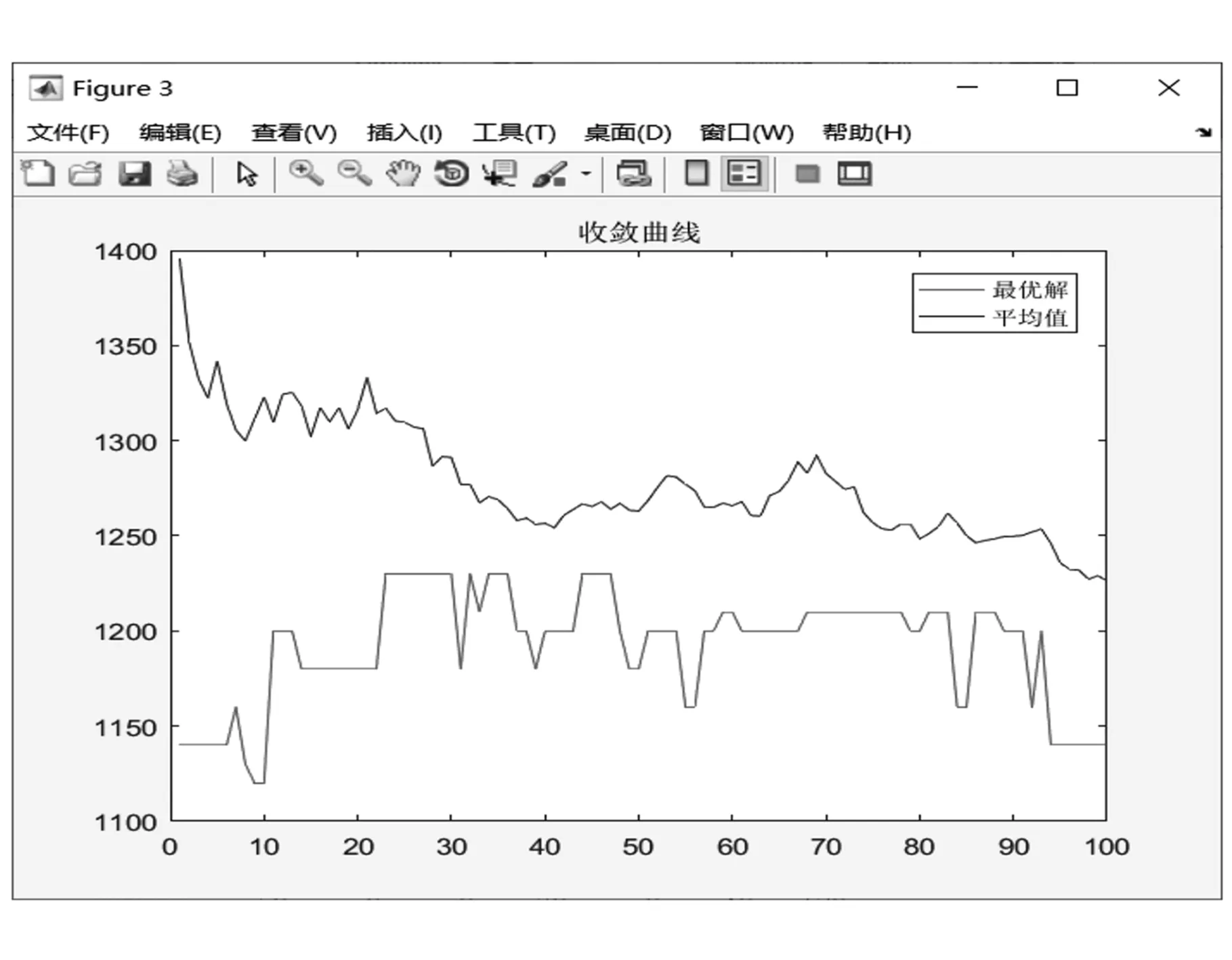

在同样条件下,用MATLAB软件对同一模型中一部分进行仿真实验,结果如图6所示。

表6 优化前后生产步骤对比

图6 MATLAB仿真结果

图中显示结果仅可从曲线观察,对于应用Plant Simulation软件进行的仿真可以直观地体现车间工位布局及优化后运行情况,相比较之下,MATLAB没有可观性。

4 结 语

应用Plant Simulation仿真软件为平台,采用遗传算法解决车间生产产品排序问题。针对某车间生产实例,通过改变生产次序及AGV的搬运次序,对其进行优化。发现优化后总生产时间更短、效率更高。结合MATLAB仿真软件进行对比,结果表明,应用Plant Simulation迭代次数更少、效果更好,具有良好的可观性,可以1∶1模仿整个车间布局,无论对设计者和客户都有更直观的体验。为车间排产问题提供了一个有效的思路和方法。