海上油田小井眼分注井测调一体化工艺研究

2021-03-22刘义刚孟祥海张志熊蓝飞陈征张乐陈华兴

刘义刚 孟祥海 张志熊 蓝飞 陈征 张乐 陈华兴

(中海石油有限公司天津分公司)

0 引 言

ø177.8 mm(7 in)小井眼注水井的钻完井成本比常规井眼降低23%以上,是低油价时代降本增效的有效措施[1-5],部分新油田也规划了一定数量的小井眼注水井,因此,小井眼注水井将成为海上油田未来很重要的一类注水井。截至2019年12月,渤海油田防砂完井最小内通径82.6 mm(3.25 in)的小井眼注水井有108口,部分待转注油井、侧钻井和套管补贴井的防砂完井最小内通径也是82.6 mm。这些井目前只能采用早期开发的一投三分、同心分注、多管分注和空心集成等工艺,存在分注层数受限、调配作业占井时间长和测调效率低的问题。同时,受海上平台时空特点及油水井集中管理等限制,大部分平台年作业天数接近或超过年生产天数,作业资源优先满足油井需求,使得注水井的分注率、调配率和分注井层段合格率均较低,迫切需要提高注水井测调效率。智能测调分注工艺虽然实现了全自动测调,适用于任何井型,目前处于推广应用阶段,但主要在最小内通径为120.7 mm(4.75 in)的注水井中应用,故障率较高,文献[6-7]对故障率高的问题进行了研究。边测边调分注工艺虽然在测调效率上略低于智能测调工艺,但比传统的钢丝投捞分注工艺有极大提升,也只适用于最小内通径101.6 mm(4 in)以上常规井眼注水井[8]。鉴于此,笔者对大尺寸边测边调工艺技术进行了优化改进,形成了适用于82.6 mm内通径的小井眼分注井测调一体化注水工作筒及配套工具。采用该工具可实现小井眼注水井分层测调一体化注水,达到一趟作业完成验封和测调的目的,同时保证整个管柱内通径不小于44 mm,不影响后续相关测试等作业。研究成果可满足当前开发阶段这一类注水井的高效测调需求。

1 技术分析

1.1 管柱设计

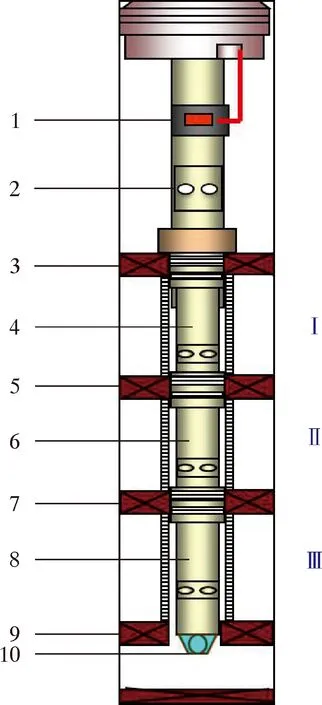

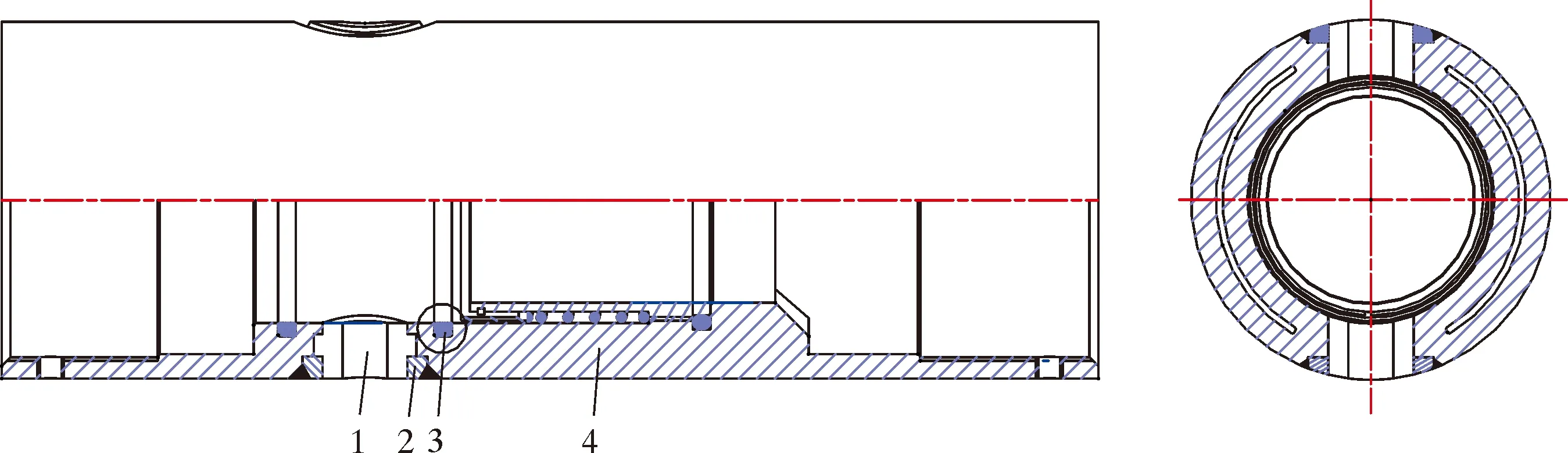

海上油田小井眼分注井测调一体化工艺管柱(见图1)采用一个ø82.6 mm测调一体化注水工作筒对应一个注水层,每个工作筒结构都一样,设有定位对接机构和可调水嘴,可与测调仪器对接定位并控制注水层水量。验封测调仪器选择性地去验封和调节每个工作筒。

1.2 工艺原理及特点

该分注工艺通过插入密封与封隔器的配合完成层间密封,利用注水测调仪器检测井底温度、压力和流量,地面控制设备对井底参数进行监控。通过地面控制器控制注水验封测调一体化仪器,实现在线验封并调节注水工作筒工作水嘴的大小,改变各地层注入量大小,提高分注效率。其创新点如下。

(1)可根据具体需求层段数下入配套插入密封(或封隔器)以及注水工作筒,注水层段数不受限制。

(2)可以一趟电缆作业完成所有层位的验封及调配,大幅提高验封及测调时效。

(3)在测调过程中,地面可实时监控井下不同层位流量、压力和温度并控制调节井下注水工作筒水嘴大小。

(4)采用定测方式对地层注水量进行检测,提高流量测试精度。

(5)预留剖面测试和氧活化测试通道,满足注水井测试需求。

1—安全阀;2—滑套;3—顶封和定位密封;4、6、8—ø82.6 mm测调注水工作筒;5、7—隔离封隔器和插入密封;9—底部封隔器;10—单流阀。

2 关键工具设计

2.1 ø82.6 mm测调一体化注水工作筒

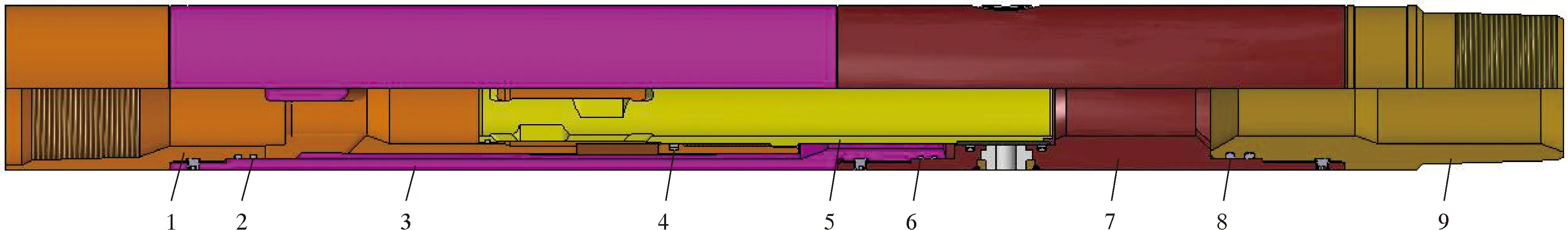

该工作筒整体结构如图2所示,主要由上接头、外筒、活动水嘴组件、固定水嘴组件、下接头以及其他配套密封件组成。工具整体采用同心结构设计,上下两端设计有73.0 mm(2in) NUB×NUP油管螺纹,依照工具连接方式进行连接,中部设置有中心通道和桥式通道双流道,实现多层测调分注,下部设置活动水嘴与固定水嘴,活动水嘴组件轴向移动实现水嘴开度大小的控制。

在正常注水过程中,流体从上接头流入,一部分流体流入中心通道被注入地层;另一部分流体流入桥式通道。经中心通道的部分流体与流经桥式通道的流体在下接头处汇合后一起流入下一地层。

主要技术参数:长度756 mm,最大外径80 mm,最小内径46 mm,最大单层排量1 000 m3/d,耐温-40~150 ℃,耐压50 MPa。

1—上接头; 2、6、8—O形密封圈;3—外筒;4—挡砂圈;5—调节轴套组件;7—固定水嘴组件;9—下接头。

2.1.1 上接头结构设计

上接头是ø82.6 mm测调一体化注水工作筒的关键结构,如图3所示,主要包括油管螺纹、普通螺纹、定位台阶、防转槽、扶正筋、排砂槽、防砂槽和梯形螺纹。其中,上端油管螺纹和普通螺纹分别与油管及工作筒外筒连接;定位台阶与下入井下的测调仪对接;防转槽也叫导流槽,与下入井下的测调仪防转块配合,防止测调过程中电缆及测调仪旋转,同时在注水及测调过程中该防转槽也是流体进入桥式通道的入口,具有导流作用;扶正筋主要起扶正作用,上接头与外筒螺纹连接后,上端与外筒连接,上接头外壁与外筒内壁形成过流旁通,下端部分无连接结构,整个上接头下端悬于外筒内部,为防止上接头下端变形,设计增加扶正结构;挡砂圈防止井下砂子进入梯形螺纹处,避免出现因砂卡导致水嘴无法调节;梯形螺纹是工作筒中活动水嘴组件的移动轨道,其螺距大,传力效果好,经QPQ强化处理后可保证工作筒顺利调节。该结构下端设计有梯形螺纹,且属于关键移动轨道,为保证螺纹强度及工具的整体强度,统一采用17-4PH材质。

1—油管螺纹;2—普通螺纹;3—定位台阶;4—防转槽;5—扶正筋;6—排砂槽;7—挡砂圈;8—梯形螺纹。

该结构可以理解为将ø98.6 mm注水工作筒[8]中上接头与导向筒进行创新、组合形成。通过该结构设计,不仅减少了原本的焊接工艺,而且还省去了ø98.6 mm测调工作筒中的本体组件,使ø82.6 mm测调注水工作筒结构简单、可靠,同时还满足ø98.6 mm注水工作筒的功能需求。

2.1.2 中心通道和桥式通道结构设计

中心通道和桥式通道是关键注水流道,中心通道属于主过流通道,可实现地层多层注水;桥式通道属于分流通道,既可实现地层测调时多层段注水,还可平衡水嘴前后压力。ø82.6 mm测调一体化注水工作筒在中心通道与桥式通道结构设计上98.6 mm、101.6 mm、120.7 mm及大排量测调注水工作筒不同,分为两部分。第一部分为上接头与外筒组成的分体式中心通道与桥式通道(见图4),上接头中心通道即为该部分的整体中心通道,上接头与外筒连接后,桥式通道由上接头与外筒之间的环空组成,流体流经中心通道时可由上接头防转槽处流入桥式通道,并由桥式通道的下端流入第二段桥式通道。该结构的优点是采用轴套式结构,不仅减小了设计尺寸,还提供了较大尺寸的桥式过流通道。第二部分为固定水嘴处一体式中心通道与桥式通道(见图5)。该结构位于固定水嘴组件内部,采用月牙槽结构设计,配套线切割加工工艺,这样就完成了桥式主流通道设计。该结构优点是中心通道和桥式通道为一体式结构,减少了零件数量,提高了可靠性。

图4 分体式中心通道与桥式通道结构示意图Fig.4 Structural schematic of split central channel and bridge channel

2.1.3 关键测调结构设计

关键测调结构包含“一动一静一密封” 3部分结构。

活动水嘴组件为测调结构中的“一动”部分,是整个注水工作筒的关键部件,由挡砂槽、调节槽、梯形转动螺纹、通压槽及水嘴陶瓷套等关键结构组成,如图6所示。

图5 一体式中心通道与桥式通道结构示意图Fig.5 Structural schematic of integrated central channel and bridge channel

1—挡砂槽;2—调节槽;3—梯形转动螺纹;4—通压槽;5—水嘴陶瓷套。

调节槽可与下入井下的测调仪配合,测调仪调节爪插入调节槽内。当测调仪调节爪转动时,带动活动水嘴组件沿梯形转动螺纹旋转,带动整体部件在轴向方向上下移动,从而改变陶瓷套与固定水嘴组件中的陶瓷水嘴配合,完成注入水嘴开度大小的控制。调节槽设计关键在于调节槽可调节距离与注入水嘴全开至全关距离相等,防止注入水嘴已经全开或全关,而活动水嘴组件仍在上下移动,导致调节位移与水嘴开度不匹配;其次,调节槽上下两端应设计防扭矩过载结构,确保当注入水嘴已全开或全关时,测调仪调节爪可在调节槽内自动滑脱,反向转动又可正常调节,避免扭矩过载。

梯形转动螺纹相当于活动水嘴装配组件的旋转齿轮,可沿对应梯形螺纹旋转并上下移动,此处梯形螺纹强度高、螺距大,表面QPQ处理后可确保水嘴调节的正常运动,有效防止粘连。

水嘴陶瓷套结构选用氧化锆材质,利用激光焊接工艺固定在活动水嘴组件的本体上,具有硬度高及耐冲蚀的特点,可增加测调工艺的可靠性。

固定水嘴组件为测调结构中的“一静一密封”部分,主要由陶瓷水嘴、压环、格莱圈及固定水嘴套等组成,其结构如图7所示。

1—陶瓷水嘴;2—压环;3—格莱圈;4—固定水嘴套。

“一静”是指陶瓷水嘴,通过激光焊接方式与固定水嘴套连接,属于固定水嘴,与活动水嘴组件中的陶瓷套配合,实现注入水嘴开度大小的控制。其设计不再采用以往的轴套式结构,而是使陶瓷水嘴与活动水嘴组件中陶瓷套在布局方向上相互垂直,具有硬度高、耐冲蚀及可降低调节扭矩的优点。“一密封”是指固定水嘴组件中的密封结构,该密封部件选用格莱圈动密封,适用于轴向上往复运动密封,在高温高压下变形量较小,调节阻力小。

2.2 ø82.6 mm验封测调一体化工具

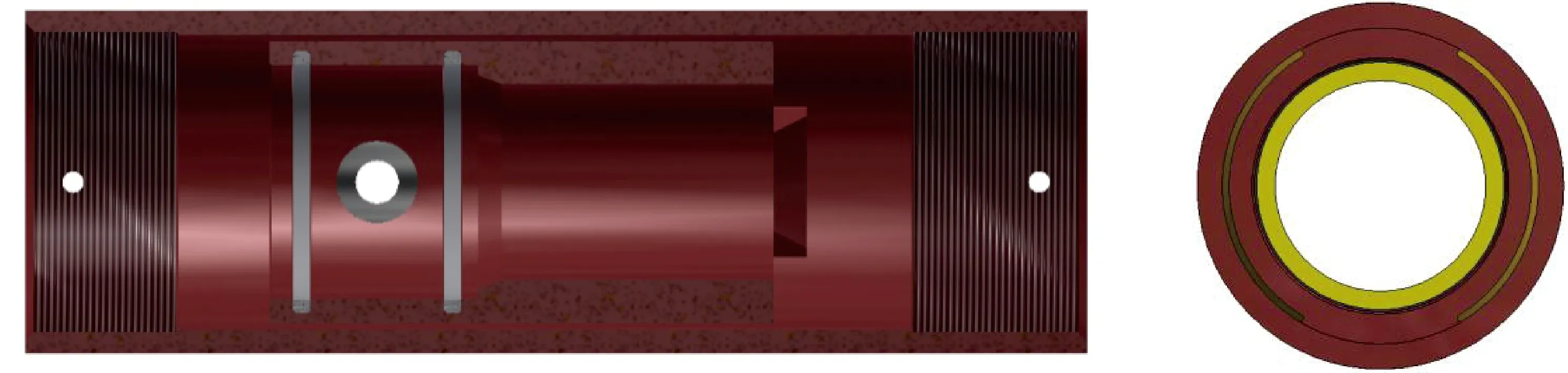

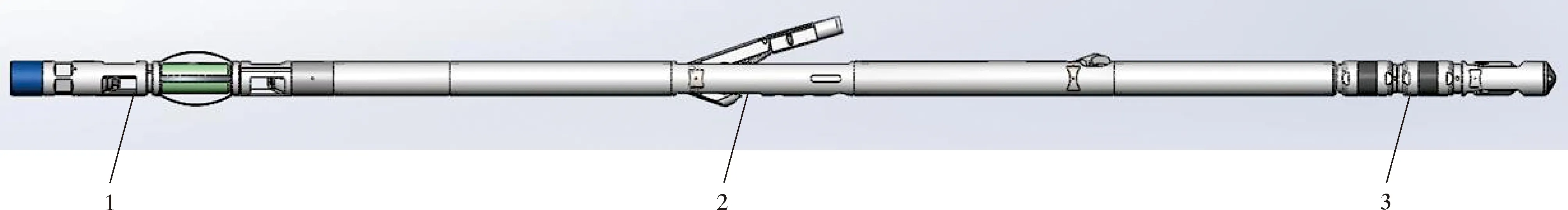

ø82.6 mm验封测调一体化工具是实现小井眼注水井边测边调的关键配套工具,主要由超声流量短节、测调控制短节以及验封短节构成,结构如图8所示。

主要技术参数:长度2 170 mm,最大外径42 mm,耐温-40~150 ℃,耐压60 MPa,定位臂每次打开/收回时间5 s,流量测量范围10~1 000 m3/d,流量测量精度5%,单层配水调整时间8 min。

流量短节主要完成对井下参数的采集,包括流量、温度和管柱压力等,并将采集的数据发送至测调板;测调控制短节控制调节臂的张收、正负调动作,同时收集其他短节信息打包发送至地面控制器;验封短节主要控制验封电机动作,利用位置传感器检测电机位置,进而完成验封功能,同时采集地层压力传送至控制短节。

控制器上的正负调按钮和上位机软件的正负调按键可以进行配水器的开度调节。上位机软件实时测量温度、压力和流量,并且显示可调水嘴的开度变化。调节至要求的流量或者要求的开度后可按停止按钮停止本层的流量调节。

1—流量短节;2—测调控制短节;3—验封短节。

井下验封时,仪器在对接的情况下,通过上位机或地面控制器发送验封命令,仪器执行验封控制命令,由电机带动传动轴转动,并通过丝杠传动,挤压仪器密封段的上下验封皮碗,使上下皮碗张开,与配水器内壁挤压形成两个密封腔,两个密封腔中间位置与地层相通,通过测调仪上的两个压力传感器测得管柱压力与地层压力的压差即可验证封隔器的密封性能。

3 现场应用

2019年3月至2020年6月,海上油田小井眼分注井测调一体化工艺技术已在PL、SZ和LD等油田11口注水井试验应用,单井最大分注层数达到6层,最大下入深度2 700 m,最大应用井斜65°。从应用井测调效果看,基于油藏需求共计验封调配144层次,一次验封测调成功率可达97.3%以上,平均单井测调时间在6 h以内,分层验封效果可达90%以上,分层流量测调误差在10%以内,测调精度在2%以内,分层配水合格率在95%以上,达到了海上油田小井眼分注井高效测调的时效和技术要求。比传统钢丝投捞测调工艺测调时效每次单井节约90 h/以上,节省测调费用120余万元,分注井测试率提高了15%以上,分层配水合格率提高了近42%,在一定程度上提高了注水开发效率,取得了较好的应用效果。

4 结 论

(1)针对海上油田小井眼注水井缺乏高效测调分注工艺的技术现状,在现有大尺寸边测边调分注工艺基础上,创新设计了高效测调分注工艺、分注管柱、注水工作筒及验封测调一体化仪器,形成了适用于海上油田82.6 mm内通径的小井眼分注井测调一体化分层工艺技术,满足了海上油田小井眼注水井现阶段的精细化注水需求。

(2)现场11口应用井的测调情况表明,该工艺一次性验封测调成功率高,测调效率高,分层调配合格率高,测调精度高,相比传统钢丝投捞测调工艺,可大幅节约单井测调时间,从而大幅缩短占井周期,节省测调费用,可在其余小井眼分注井推广应用。