小型随车起重装置主折叠臂结构设计*

2021-03-22王园

王 园

(山西工程职业学院,山西 太原 030009)

0 引 言

我国随车起重机的生产起步于20世纪70年代末,加之目前国内生产商对随车起重机研究开发投入少,全国生产的随车起重机产品品种还比较单一,以起重作业及运输功能为主,生产规模也很小,只是近几年才有较大发展。

在各个公司不断将随车起重机的起重能力提高到一个新的高度的时候,某些特殊的地方可能需要一种小型的起重装置。小型随车起重装置特点鲜明,其设计方法与重型起重机相比大为简化,因实际作业过程中,起重装置折叠臂往往容易受到损坏,故笔者分析折叠臂的设计方法与强度计算,为小型起重装置的结构设计提供一种设计方案。

1 主要结构方案分析及外形尺寸确定

1.1 吊臂材料及截面形状

折叠式随车起重装置中,折叠臂以受弯为主,是双向压弯构件,它在受到整体强度、刚度、稳定性的约束限制的同时,主要受到局部稳定性约束。在对折叠臂截面形状研究的过程中,其形状主要为:四边形、五边形、六边形、八边形、十边形和椭圆形等。五边形截面、六边形、八边形和十边形截面都可以使材料得到充分利用,抗弯曲能力较好,对改善下翼缘板的局部稳定性有较大帮助,八边形和十边形截面的下翼缘板和腹板的实际计算宽度较小,也有利于提高失稳能力。但他们制作工艺相对复杂,加之此次设计为小型起重装置,它的特点是起升力矩、负载重量较小。而在上述截面中,四边形截面通过翼缘板和腹板焊接而成,虽然不能够充分发挥伸缩臂的承载能力,但它的制作工艺最为简单,并且具备较好的抗弯能力和抗扭曲能力,能够充分满足此方案的要求。因此,选择最便于加工的四边形作为折叠臂截面。同时,为了减轻重量,减小体积,并且提高起重机的整体起重性能,应采用高强度钢板焊接而成,整体外形美观适用即可。

综上,小型随车起重装置吊臂截面形状为四边形。同时吊臂的材料选择16 Mn,为高强度低合金钢。

1.2 主折叠臂尺寸的确定

根据实际工作的工况,三节臂的尺寸需要满足如下要求:①能够较为方便快速的抓取四个位置的负载;②折叠式起重装置高度小于2 100 mm;③三节臂总重量小于 200 kg;④折叠式起重机吊臂较短,一般每节臂长不大于3 m;⑤收回状态下,折叠起重机应外形较为美观。根据这5点要求,可通过绘制简图1,得到符合外形要求的三节吊臂。最终得到的尺寸为:主折叠臂长 2 500 mm,次折叠臂长 2 250 mm,伸缩臂长 1 000 mm。同时根据设计要求3,选用主折叠臂截面宽100 mm,高 110 mm,臂厚为10 mm。

图1 随车起重装置工况简图

2 主折叠臂铰点位置的确定

从图1中可以看出,主臂的变幅角度可达到 127°。如图2所示三个铰接点A、B、C所构成的三角形需满足以下要求:

图2 主臂、变幅油缸和立柱的关系图

(1)在变幅油缸收回状态下,AC的距离应为变幅油缸的安装距,此距离为标准化的液压缸的安装距,并且该状态下主臂要保证一定的俯角α,使得吊臂在收回状态下具有一个合适的宽度。

(2)在变幅油缸完全伸出时,即变幅油缸达到最大行程时,主折叠臂与水平面的夹角应符合设计的要求,该角度β与之前的俯角之和应该满足主臂变幅角度的要求,即变幅角度=α+β。

综上所述,初步确定的主折叠臂、次折叠臂和伸缩臂的外形尺寸为:主折叠臂长2 500 mm,次折叠臂长2 250 mm,伸缩臂长1 000 mm,满足条设计要求,起重装置的最大伸缩距离不小于 5 500 mm。结合三节吊臂的截面尺寸,可近似求得主折叠臂、次折叠臂和伸缩臂的质量,分别为:74.6 kg、51.7 kg 和 14.2 kg,总重 140.5 kg,满足重量要求。

3 强度计算

3.1 载荷组成

作用在起重机结构上的载荷主要分三类,即基本载荷、附加载荷与特殊载荷。

(1)基本载荷

基本载荷是始终和经常作用在起重机上的载荷。它们是:自重载荷、起升载荷、以及由于机构的起(制)动所引起的水平载荷。

(2)附加载荷

随车起重机在正常工作状态下,会受到偶然性载荷的作用,这些载荷被称为附加载荷。附加载荷主要由作用在起重机臂架等表面上的最大工作风载荷、水平载荷、偏斜运行时的侧向力以及温度载荷等组成。

(3)特殊载荷

在对折叠式随车起重装置进行设计计算时,需要明确载荷的构成。若只考虑基本载荷,为组合Ⅰ;同时对基本载荷和附加载荷考虑为组合Ⅱ;组合Ⅲ是基本载荷与特殊载荷或者三种载荷同时考虑的组合。

显然,只有能够满足起重机各部件相应的安全系数,并不需要对这三种载荷组合都进行计算。针对小型起重装置,它具有额定负载小的鲜明特点,加之主折叠臂、次折叠臂和伸缩臂总的受风压面积较小,为了便于计算,这里忽略掉风载荷。综上,在对吊臂强度计算时,我们主要考虑载荷组合Ⅰ。

3.2 主折叠臂强度计算

对这主折叠臂进行强度校核,应对折叠式起重机受力最差的情况进行分析,即,吊臂的工作幅度达到最大。此时,主折叠臂受力简图如图3所示。

图3 主折叠臂受力简图

根据力矩平衡方程,可求得R1y=7 320 N、R1x=52 130 N和Pz=52 330 N,之后,可对主折叠臂进行强度计算。

(1)弯矩计算

根据受力简图确定K3截面为危险界面,这个截面的弯矩为:

MK3=R1y×LJ1F+G3×LJ10

(2)惯性矩计算

主折叠臂截面是规则截面该截面很容易可以求得惯性矩。

主折叠臂截面惯性矩:

=6 231 667 mm4

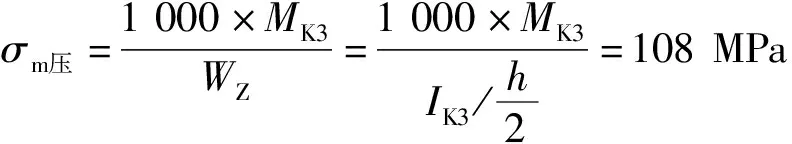

(3)强度计算

主折叠臂危险截面的强度:

式中:σs为吊臂材料的屈服强度,320 MPa;β为系数,1;n为安全系数,取n=1.33。

综上:主折叠臂危险截面的拉应力和压应力皆小于许用应力,说明这节臂的强度符合要求。

(4)主折叠臂稳定性校核

主折叠臂校核应力衡准稳定性,求得:

4 有限元分析

主折叠臂受力情况相对最为恶劣。因此,主折叠臂作为主要受力的构件,其强度校核就显得尤为重要。在之前对主折叠臂进行的强度校核虽然能够基本保证设计的合理性,但是由于使用的是该吊臂的简化模型,并不能使该吊臂的细节处得到较好的说明。所以利用有限元软件对其进行有限元分析。使用 Ansys 中Workbench 模块对主折叠臂的三维模型进行有限元分析,在工作幅度达到最大5.75 m时,该节臂的受力情况最为严重。对各铰点位置施加相应作用力,划分网格后求解,最终得到的结果如图4所示。

图4 主折叠臂等效应力及总形变图

从图中可以看出,主折叠臂等效应力最大为107.56 MPa,与之前计算结果吻合,小于许用应力强度,并且总变形最大处为液压缸铰点位置,为0.06 mm符合设计要求。

5 总 结

文中主要对小型随车起重装置进行了主折叠臂的设计,对折叠式起重装置的主折叠臂进行强度校核,同时进行了稳定性计算,并且使用有限元分析软件对主折叠臂进行了应力和应变的分析;根据最终得到的结果,证明了之前设计的尺寸以及方案是合理的,完成了设计要求。

文中校核所得到的应力较小,虽然确保了构件的强度,但也是对材料的一种浪费,可以使用一些建模软件进行动态仿真,进一步优化结构,使吊臂材料得到最充分的利用。对于吊臂材料也可选用更高性能的合金钢,从而减轻自重。