考虑大变形的汽车起重机受限空间下倾覆稳定性分析

2021-03-22滕儒民,姜宏图,谢涛,王欣,王宏宇

滕 儒 民, 姜 宏 图, 谢 涛, 王 欣, 王 宏 宇

(1.大连理工大学 机械工程学院,辽宁 大连 116024;2.三一汽车起重机械有限公司 起重机研究院,湖南 长沙 410600)

0 引 言

由于具备良好的机动性且作业稳定,汽车起重机在实际工程中的应用越来越广泛,而这也使得起重机的作业环境越来越复杂.在很多吊装作业场地,为减少地基投入或受到原有环境限制,起重机的支腿无法完全伸缩支撑作业,因此需要根据特定场地,最大限度地进行支腿伸缩支撑.在这种条件下,如果不能提供由倾覆稳定性决定的起重量,力矩限制器就不能进行安全保护,仅凭操纵人员的经验进行吊装操作,不仅无法充分发挥起重机的性能,且更容易造成倾覆事故,导致无法挽回的经济损失[1-2].国外的利勃海尔集团依据其产品实际应用情况,将民间经验转化为实际应用,基于汽车起重机倾覆稳定性工况发布了VarioBase技术,其主要是应用于空间受限场地施工,来减少因操作不当而引起事故的危险,增加操作的安全性及起重机对环境的适应性,同时也考虑提升支腿全伸时部分作业工况的起重性能,从而为用户带来额外效益.随后其他国外集团也发布了类似技术,这项技术已经在欧美起重机吊装市场得到普遍的认可.而目前国内起重机对于支腿在受限空间下任意伸展情况的整机倾覆稳定性研究较少.为了保证作业安全,增强其环境适应性,对于汽车起重机在受限空间下倾覆稳定性的研究十分必要.

本次研究主要针对汽车起重机在受限空间下的倾覆稳定性问题,以QY25T汽车起重机为例进行倾覆稳定性分析研究,并分析支腿最大压力及臂架非线性变形对倾覆稳定性决定的最大起重量的影响.

1 基于力矩法的最大起重量计算方法

为了将倾覆稳定性计算方法应用到力矩限制器上,文献[2-6]以力矩法计算了倾覆稳定性决定的最大起重量.力矩法目前是《起重机设计规范》(GB/T 3811—2008)[7]所采用的计算流动式工程机械倾覆稳定性的方法.其判别倾覆稳定性的基本原则为:作用于机构上包括自重在内的各项荷载对危险倾翻边的力矩代数和必须大于或至少等于零,即∑M≥0.最大起重量计算公式如下:

Fload=(Ms-Pb·db)/dload

(1)

式中:Fload为起重机最大吊载,Ms为稳定力矩,Pb为臂架的重力,db为臂架重心到倾覆边界的水平投影距离,dload为吊载重心到倾覆边界的水平投影距离.

由于本文主要研究的是在吊装开始阶段提供汽车起重机基于支腿伸展位置的最大起重量的方法,不同的风载和动载仅影响其倾覆力矩的变化,对计算方法的改变影响较小,故本次分析过程中不考虑风载和动载的影响.

2 支腿最大压力对最大起重量影响分析

2.1 考虑车架主梁扭转和支腿弯曲的支反力计算

为了研究支腿最大压力对最大起重量的影响,利用力法及前后支腿相对于回转中心发生的转角相等的变形平衡条件,求得各支腿支反力计算式如下式所示[8-12]:

(2)

式中:li为第i个支腿的伸展长度,D1为1、4支腿距回转中心的距离,D2为2、3支腿距回转中心的距离,Fall为在回转中心的合力,Mxall、Myall分别为回转中心绕x轴、y轴的合力矩.

(D2-D1)(l2+l3)I2·6(l1+l4)EI1]/

(D1+D2)(l1+l4)I1·6(l2+l3)EI2]

(3)

式中:G为主梁回转惯性矩,E为弹性模量,I1为固定支腿的惯性矩,I2为活动支腿的惯性矩,J为扭转惯性矩.

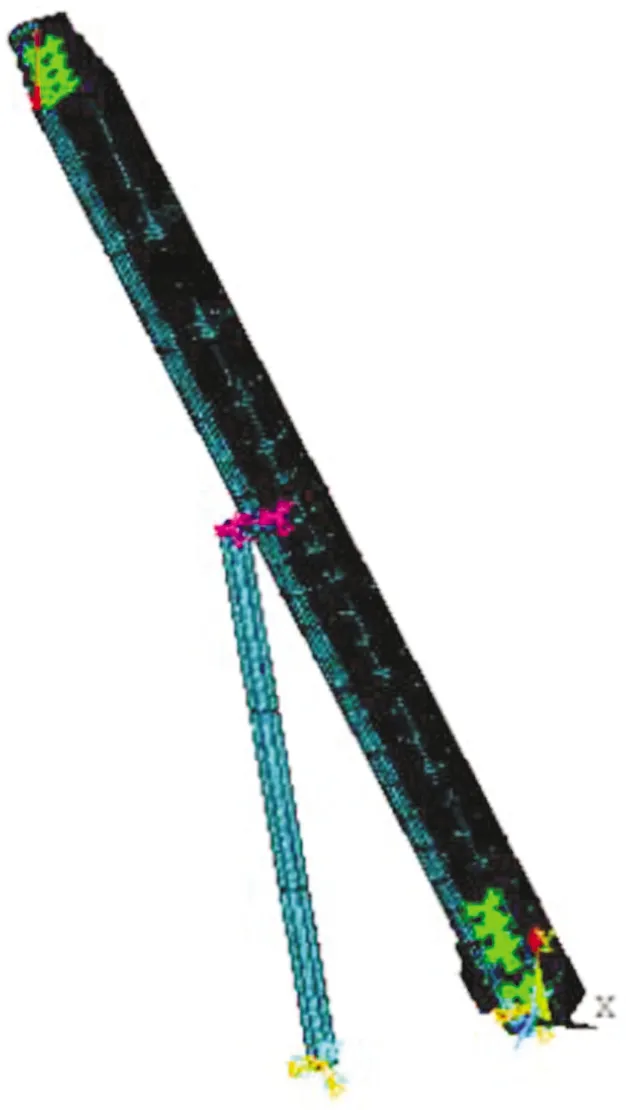

2.2 汽车起重机支腿支反力有限元分析

为了验证四点支撑支腿支反力计算式的正确性,建立了汽车起重机底架模型并进行分析.比较有限元分析得到的仿真值和根据计算式得到的理论值[13-14].底架有限元模型如图1所示,为了减少横向摩擦的影响,约束各支腿x、y、z方向的位移,活动支腿与支腿箱采用节点耦合的方法.

图1 底架有限元模型

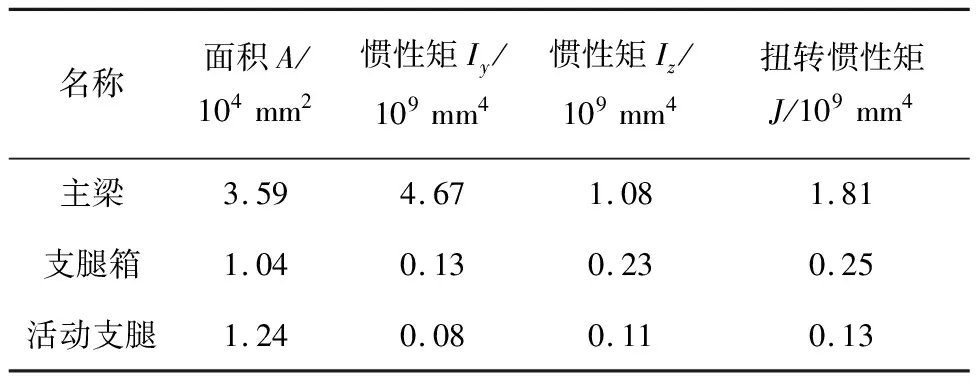

底架各部分截面几何属性如表1所示.分析工况如表2所示.

表1 底架截面几何属性

表2 支反力分析典型工况

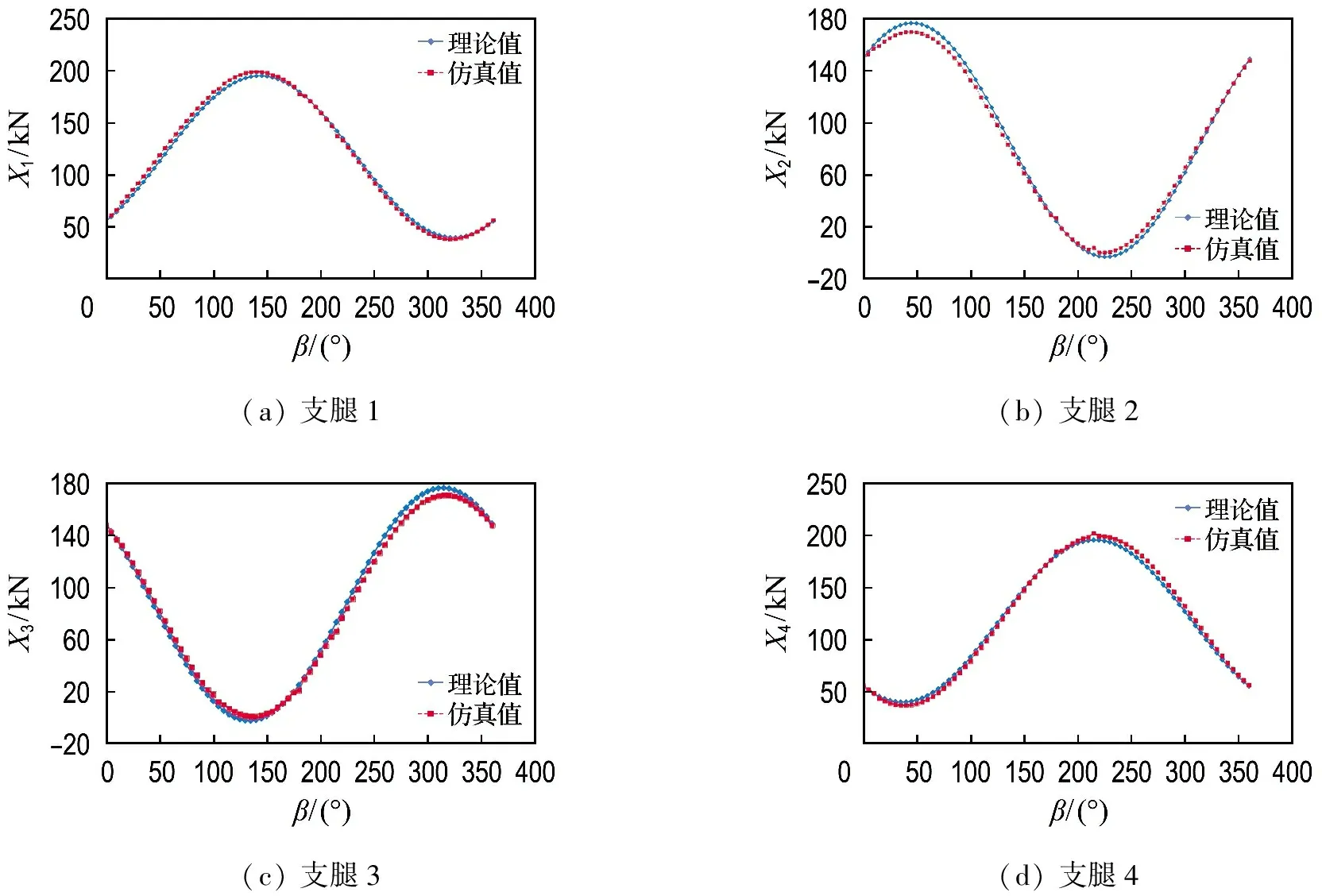

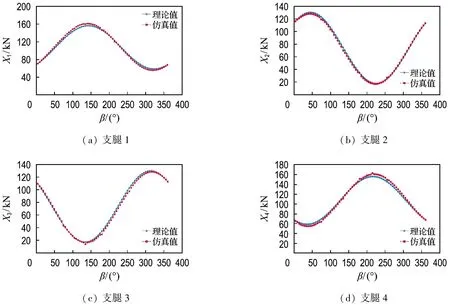

因此得到3个工况臂架旋角(β)-支腿支反力(Xi)曲线图如图2~4所示.

图2 工况1各支腿支反力

从上述分析可以看到,有限元分析支腿支反力仿真值与计算式得到的支腿支反力理论值相对误差不大,大体上在5%以下;支腿支反力计算式能够很好地反映各支腿支反力的变化趋势;在幅值处有一定的误差,这可能与水平约束有关,但其误差值在可以接受的范围内.

图3 工况2各支腿支反力

图4 工况3各支腿支反力

2.3 汽车起重机支腿最大压力对最大起重量的影响

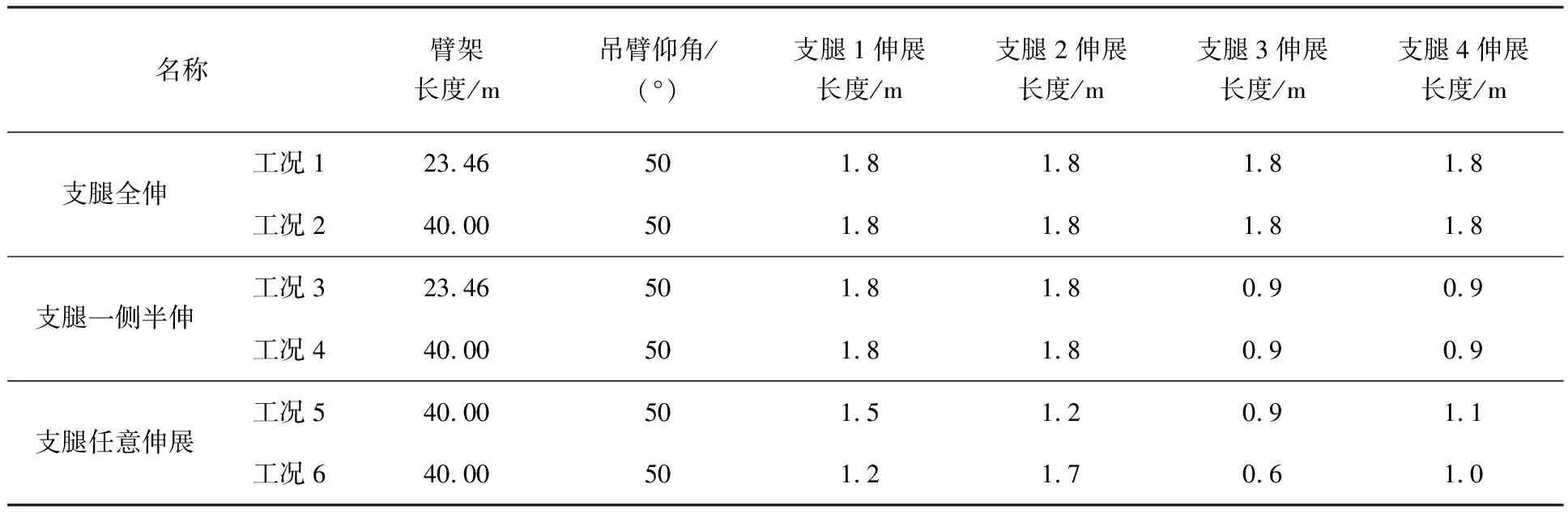

为了研究汽车起重机支腿最大压力对最大起重量的影响,分别选取各支腿完全伸展以及上侧支腿完全伸展而下侧支腿不完全伸展两种情况及支腿任意伸展时的两个工况进行分析,其工况情况如表3所示.然后分别得到各工况考虑支腿最大压力和不考虑支腿最大压力的臂架旋角-最大起重量极坐标图.

表3 倾覆稳定性分析典型工况

各工况未考虑支腿最大压力和考虑支腿最大压力臂架旋角-最大起重量极坐标图如图5所示,各工况在支腿附近未考虑支腿最大压力的最大起重量远大于考虑支腿最大压力的最大起重量,因此支腿最大压力会限制倾覆稳定性决定的最大起重量,若要应用此方法指导吊装,对于已生产产品,需要考虑现有的支腿最大压力,而在设计时也应以此为依据设计支腿强度;同时臂架在各位置作业时的最大起重量并不相同,臂架在支腿附近的最大起重量远高于臂架垂直或平行于主梁位置的最大起重量,其在全伸时最大可以高出69.44%;且对于支腿任意伸展状态,仍可以快速计算出臂架在各位置的最大起重量,有效地指导吊装作业.

图5 各工况臂架旋角-最大起重量极坐标图

3 臂架变形对倾覆稳定性影响

由于臂架变形对于倾覆稳定性的影响主要是在吊载一定时使倾覆力矩增加,因此需要利用ANSYS对臂架变形进行分析[15-17],研究臂架变形对倾覆稳定性的影响,臂架截面几何属性如表4所示.

表4 臂架截面几何属性

臂架有限元模型如图6所示.

图6 臂架有限元模型

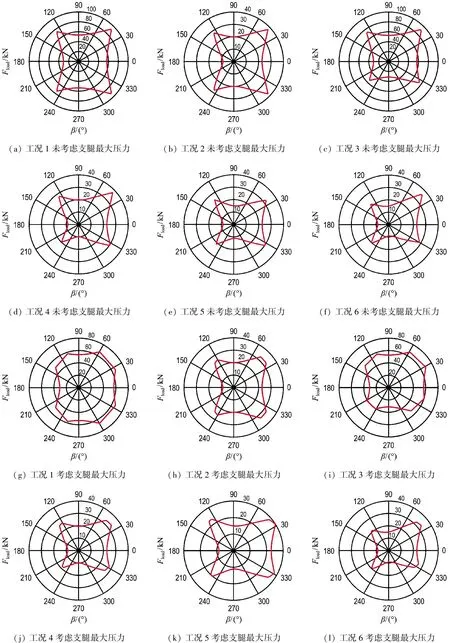

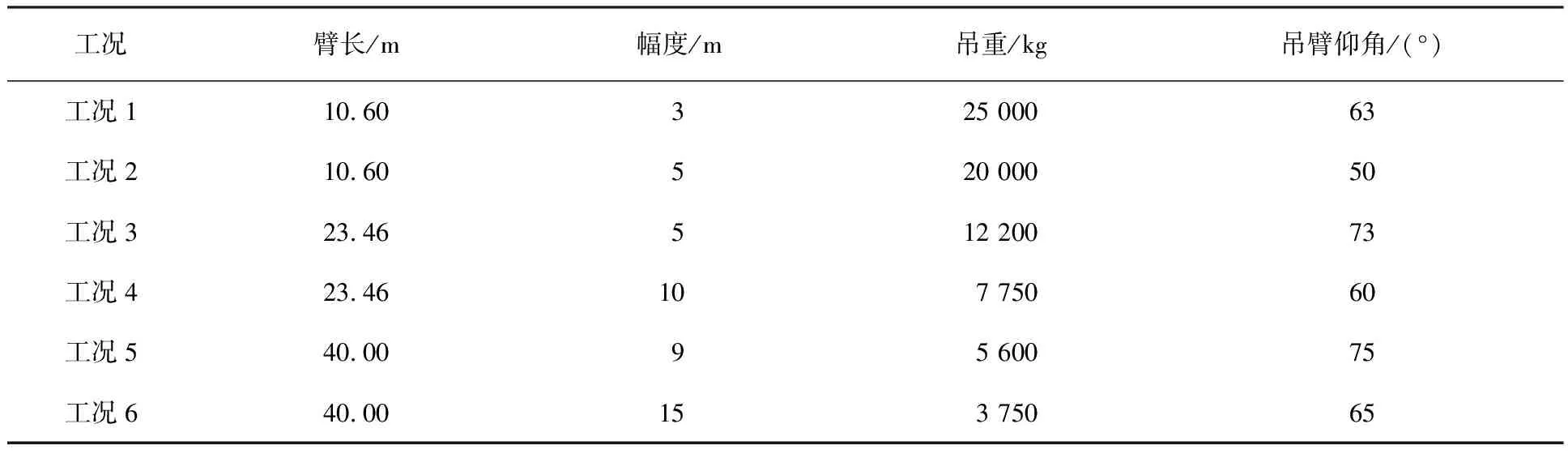

从起重性能表选取3个臂长中力和力矩最大的工况进行分析[18-20],其工况情况如表5所示.

表5 臂架分析典型工况

由于研究臂架变形对倾覆稳定性的影响,仅考虑臂架x轴向的变形.各工况荷载-x轴向位移如图7所示.从图中可以看出,当臂架臂长为10.60 m时,其非线性变形与线性变形相似,且使得其倾覆力矩最大增加了0.79%,对于倾覆稳定性的影响较小;而当臂架臂长为40.00 m时,其非线性变形比线性变形在x轴向最大增加了23.92%,且使得其倾覆力矩最大增加了20.60%,在此时臂架变形对于倾覆稳定性有较大的影响,需对刚体求解结果进行修正.

图7 各工况荷载-x轴向位移图

由于理论计算结果是起重机的倾覆力矩,对于风载、动载、变形的影响可以根据倾覆力矩不变的条件,来计算考虑这些因素后倾覆稳定性决定的最大起重量.

4 结 语

本文以QY25T汽车起重机为例,基于汽车起重机受限空间下倾覆稳定性决定的最大起重量计算方法,研究了支腿最大压力及臂架非线性变形对倾覆稳定性决定的最大起重量的限制.对于已生产产品,其支腿最大压力会限制最大起重量的数值,在应用力矩限制器时需要考虑支腿最大压力,同时也为起重机支腿设计提供了依据.而对于臂架非线性变形,当臂架较长时,其变形情况使得倾覆力矩最大增加了20.60%,因此不能忽略臂架非线性变形的影响,应基于倾覆力矩不变的条件来修正最大起重量.本文研究成果可增强起重机对环境的适应性,并对汽车起重机在空间有限条件下的吊装作业提供一定指导,保证吊装的安全性.