低中放废物玻璃固化体性能要求及测试方法探讨

2021-03-22甘学英徐春艳汪世军刘新华

甘学英,徐春艳,方 岚,汪世军,何 玮,刘新华

(生态环境部核与辐射安全中心,北京 100082)

目前可见的商业化放射性废物固化技术有水泥固化(定)、塑料固化、沥青固化和玻璃固化。其中玻璃固化主要用于高放废物的处理,其他材料固化多用于低中放废物的处理。

玻璃固化工艺有多种技术路线,如焦耳炉、冷坩埚、等离子熔融等工艺。相比水泥固化工艺,玻璃固化工艺复杂,装置造价和处理成本高。但是,水泥固化(定)工艺是一个废物增容的工艺,一般固化后的废物包要比原生废物体积增加1~3倍。目前,我国可供使用的低中放废物处置场和暂存库很缺乏,在废物最小化原则指导下,核电行业普遍接受了每台机组每年废物产生量小于50 m3的目标值。再则,核电厂产生的大量可燃废物都是有机或可降解废物,这些废物水泥固化(定)后进行近地表处置,由于废物降解、辐解及产气,造成处置单元出现空穴或空隙,将会对处置场的长期坚稳性造成危害。玻璃固化技术恰恰克服了上述水泥固化的缺点,玻璃固化技术是一种无机化减容工艺,废物减容比能够达到20~30倍,而且玻璃固化体在处置条件下很稳定,能够很好地包容和滞留废物中的放射性物质。因此,玻璃固化技术越来越多地应用到低中放废物的处理。

玻璃固化技术将低中放废物减容处理为低中放玻璃固化体或类似玻璃的固化体(以下统一称“低中放玻璃固化体”)。我国已有或曾经制定了关于水泥固化体、塑料固化体、沥青固化体和高放玻璃固化体的性能要求标准,以及相应的浸出率测试标准。但是,缺少低中放玻璃固化体的性能要求标准。

本文概述了国内外低中放废物玻璃固化技术现状,特别关注了低中放玻璃固化体性能方面的研究,分析了玻璃固化体性能要求、测试方法和公开发表的玻璃固化体性能测试结果,给出了低中放玻璃固化体的性能要求和测试方法建议。

1 低中放废物玻璃固化技术

玻璃固化技术按照玻璃熔炉加热方式可分为电磁感应加热炉(如冷坩埚)、电极加热炉(如焦耳炉)、等离子体矩加热炉;按照工艺步骤可分为物料直接玻璃固化(一步法)和物料煅烧或焚烧后玻璃固化(两步法)。由于废物玻璃固化显著的优点及国家废物管理策略的选择,一些国家采用了玻璃固化技术处理低中放废物。

美国能源部在汉福特场址建设世界上最大的高放废物和低放废物玻璃固化厂(WTP)[1],计划到2028年,WTP将把场址99%的废物玻璃化。WTP熔化炉采用镍铬合金电极的焦耳加热陶瓷熔融炉。俄罗斯RADON公司开发了多种玻璃固化技术,如焦耳炉、冷坩埚、等离子体熔融等技术,这些技术也都实现了工程应用。RADON公司I. A.Sobolev等人[2]对多种低中放废物包括液体废物、焚烧灰和混合废物进行了玻璃固化研究,并对固化体机械性能、浸出性能以及热性能进行了测试,其中核素浸出率测试采用IAEA法。韩国开发了冷坩埚和等离子体玻璃固化技术,已应用到了蔚珍核电厂5、6号机组可燃废物的处理中[3-4]。韩国核环境技术研究所Jiawei Sheng等人[5]开展了低中放玻璃固化体的粘度、电导率和浸出率等性能测定,其中浸出率测定方法是自己开发的M-PCT法。

我国也在大力发展废物玻璃固化技术。中国原子能科学研究院已建立φ500冷坩埚玻璃固化实验装置[6]。中广核研究院[7]和核工业西南物理研究院[8]开展了等离子体熔融技术处理核电厂低放废物的研究,已完成了中间冷台架试验,正在实现工业化应用。中广核研究院林鹏等人[9]选取我国压水堆核电厂低放废保温棉和废棉制品开展等离子体熔融处理试验,在1 250 ℃温度条件下熔融100 min,熔制成完全玻璃态的固化体。对固化体性能开展了XRD衍射谱分析,衍射谱均呈现为典型的非晶态谱。同时,测定了密度、抗压强度、抗冲击性和主要核素(元素)浸出率。中国核动力院杨彬[10]等人针对等离子体熔融试验台架制备的石棉废物玻璃固化体,进行了密度、抗压强度、抗冲击强度、浸出率等性能的测试。国内研究人员对低中放玻璃固化体性能要求均参考了高放玻璃体性能要求[11],其中浸出率试验采用了ASTM C1220法[12]。

综上,国外玻璃固化技术已经在低中放废物处理中得到工程化应用;我国处于工程化应用的推广阶段,玻璃固化配方开展了些基础研究工作。

2 玻璃固化体性能要求和测试方法

2.1 性能要求

废物固化体根据固化(定)材料和制备工艺,主要关注固化体包容性(例如:浸出率)、强度、热性能、耐辐照性、产气等性能。表1列出了水泥固化体、塑料固化体、沥青固化体、高放玻璃固化体的相关标准所要求的测试性能,以及国外低中放玻璃固化体开展的性能测试内容。

表1 废物固化体性能测试项目

从表1可以看出,根据固化体基质材料的不同,测试的性能也不一样,共同点是浸出率和机械强度性能是普遍要求的测试性能。

水泥固化体、塑料固化体、沥青固化体和高放玻璃固化体对固化体均匀性和耐辐照性能均有要求。对于玻璃体而言,玻璃体如果出现分相(分层),化学耐久性就会差。高放玻璃固化体要求严格,用光学显微镜观察,应无异常物和夹杂物;水泥固化体目视应均匀、稳定和密实;塑料固化体目视应无空隙和裂缝;沥青固化体则用化学组成分析法要求均匀度不小于20%。对于低中放玻璃固化体,不应以高放玻璃固化体来要求,应目视观察玻璃体是均匀的,但允许有少量夹杂。

密度指标可以表征固化体的密实性和均匀性。高放玻璃固化体和俄罗斯低中放玻璃固化体均就该指标进行测试,且测试方法比较容易。建议我国低中放玻璃固化体也测试本项内容。

根据固化体基质材料和固化工艺特点,各类固化体在热性能上有各自要求,如水泥固化体和塑料固化体要求抗冻融性能,高放玻璃体要求转化温度。粘度对废物玻璃制备工艺来讲是一很重要的指标,工艺要具有可操作性,玻璃熔融体粘度要足够低,能够保证在熔制温度下倾倒出来。粘度是温度的函数,它影响玻璃的熔制速率、倾倒速率、产气速率以及均匀性。玻璃熔制温度在1 200 ℃时,玻璃熔体粘度小于100 Pa·s是可以接受的。

玻璃液相温度也是一个很重要的指标,它保证玻璃组成在该温度下呈液态,以便混合均匀。当对焚烧灰玻璃固化时,尽管灰中含有能够共同形成玻璃的氧化物,但此类玻璃的熔点很高(>1 400 ℃)。在熔制废物玻璃时,不希望温度太高,这样会使挥发性核素(或元素)大量逸出。为了降低熔点,必须添加助熔剂。俄罗斯I.A.Sobolev等人[2]曾测试过多种添加剂,其中使用硼酸盐获得了最低熔化温度(1 100~1 250 ℃)。如果前面对废物玻璃固化体均匀性有要求,低中放玻璃固化体液相温度也可不考虑。

I. A. Sobolev等人[2]采用的是焦耳加热陶瓷熔炉和冷坩埚技术生产低中放玻璃固化体,这两种熔炉技术需要玻璃在熔融态下具有一定的导电性,所以对电阻率也给出了要求。对于不需要导电性要求的玻璃固化技术如等离子体熔融,则不需要考虑电阻率性能。

此外,低中放玻璃固化体放射性活度较低,且玻璃本身具有较强的耐辐照性能。因此,可以不考虑耐辐照性能测试。

通过上述分析,对于低中放玻璃固化体,建议测试的性能参数包括:浸出率、抗压强度、均匀性、密度和粘度。

2.2 测试方法

放射性废物固化体性能的基本安全要求是隔离和滞留废物中的放射性物质;同时,要求具备一定的化学和机械稳定性,以保证废物在处理、运输、贮存和处置过程中充分发挥屏障作用。因此低中放玻璃固化体首先要考虑对放射性的包容,核素浸出率是一项非常重要的指标。

2.2.1浸出率

比较废物固化体对核素的包容和滞留能力,最好采用统一的浸出率测试方法。然而,国内外存在多种浸出率测试方法,包括国际原子能机构(IAEA)推荐的方法(1971),国际标准组织发布的ISO 6961(1982)标准方法,美国材料测试学会发布的ASTM C1220(1998)标准方法,我国发布的GB/T 7023—2011标准方法,此外美国太平洋西北国家实验室材料鉴定中心开发的一系列MCC测试方法,韩国核环境技术研究所开发的M-PCT法。

表2归纳了这几种废物固化体浸出率的测试方法,所列的几种浸出率测试方法均可以用来测试低中放玻璃固化体的浸出性能。从表2可以看出,我国标准GB/T 7023—2011给出的浸出率测试法实际上参照了ISO 6961—1982标准方法,但在浸出率表示上与IAEA方法相同。本方法的缺点是耗时长,结果的表述不方便与国际标准比对或国外同行比对。

ASTM C1220—1998是美国的国家标准,我国参考其测试高放玻璃固化体浸出性能。

M-PCT法是韩国核环境技术研究所Jiawei Sheng、Kwansik Choi等人[5]经过评判MCC-1、MCC-3(PCT)等浸出率测定方法后,发展出的一种测试低中放玻璃固化体化学耐久性方法。认为ML<5 g/m2,玻璃配方就可以接受。M-PCT优点是测试周期短,易测得到数据,但是样品表面积准确测量困难。

我国国家标准GB/T 7023—2011在其1范围a)中描述“用于不同种类或不同组成的废物固化体的浸出试验结果的比较”;在4.3.1.2实际废物固化体样品d)玻璃或陶瓷固化体样品中描述“样品应是整块的立方体或圆柱形(后者的长径比等于或略大于1)。制样时采用金刚砂片切割,得到未经抛光的表面。样品几何表面积应为1 cm2~5 000 cm2”。因此,低中放玻璃固化体的浸出试验可以采用GB/T 7023—2011的方法。但是,建议做以下考虑:

(1)对玻璃固化设施冷调试期间产生的产品,采用切割方式得到立方体样品,体积不易过大,以操作方便为宜,满足样品几何表面积在1 cm2~5 000 cm2范围。因为需要得到准确的表面积,建议表面进行抛光处理。

表2 浸出率测定方法比较

(2)为了便于浸出液核素或元素分析,考虑一个保守的处置环境条件,建议在40 ℃下开展浸出试验,且尽量较小的体表比(浸出剂体积/样品几何面积)。

(3)为了便于对固化体浸出率进行同行比对,建议同时采用GB/T 7023—2011和ISO 6961—1982方法处理试验数据。

2.2.2其他性能

根据2.1节的分析,低中放玻璃固化体性能除浸出率外主要考虑抗压强度、均匀性、密度和粘度。表3列出了各种废物固化体性能测试方法[9-14,16-20],这些性能的测试方法均可以采用相关工业标准。通过测试方法对比,低中放玻璃固化体均匀性可参考水泥固化体标准,采用剖面目视法;密度采用浮力法;抗压强度采用精细陶瓷压缩强度试验法;粘度采用电子玻璃高温粘度测试方法。

3 玻璃固化体性能测试结果

3.1 浸出率

表4列出了废物固化体标准中浸出率限值和一些文献试验样品测试值。

正如前文所述,浸出率测试有不同方法,浸出率大小受浸泡温度、体表比、浸泡时间等因素影响。浸出率数据应在一种测试方法下比较。遗憾的是,有限的公开发表的文献中低中放玻璃固化体样品浸出率均采用了不同的测试方法获得。

表3 废物固化体性能测试方法

文献[9]和文献[10]的浸出率测定采用的ASTM C1220法,该方法是在90 ℃下浸泡样品28天,期间不换浸出液;文献[2]采用了IAEA方法,是在25 ℃下样品浸泡28天,期间更换浸出液;文献[5]采用的是M-PCT法,在70 ℃下浸泡7天,期间不换浸出液。温度是废物玻璃蚀变的关键因素之一,温度越高,核素或化学元素浸出的越多。从表4可以看出,文献[9]和文献[10]的核素(元素)浸出率普遍要比文献[2]数值大。

表4 废物固化体浸出率标准限值和试验样品测试值比较

文献[2]的测试方法与GB/T 7023—2011的方法相近,只是后者测试时间为42天,短时间差异对浸出率影响不大。换算成相同量纲,核素浸出率普遍比水泥固化体浸出率限值小3~6个数量级。文献[9]和文献[10]中的核素浸出率数据也比水泥固化体的小2~5个数量级,但是缺少239Pu和其他α核素的浸出率。文献[5]以Fe替代Pu,浸出率比水泥固化体小75%左右。

水泥固化体还对核素的42天累积浸出分数作出了要求。低中放玻璃固化体累积浸出分数很低,俄罗斯F. A. Lifanov等人[21]报道在浅地下试验处置场开展的低中放硼硅酸盐玻璃14年的浸出试验中,核素累积浸出分数小于7.75×10-3。对比水泥固化体42天累积浸出分数0.17 cm的要求,如果考虑样品体表比为10 cm,转化为无量纲累积浸出分数则为1.7×10-2,大于14年的低中放玻璃体累积浸出分数。因此,低中放玻璃固化体性能要求可不考虑累积浸出分数。当然,累积浸出分数评估只是增加数据处理工作,也可以作为参考指标。

比较我国水泥固化体、塑料固化体和沥青固化体核素浸出率的限值,发现后两类固化体的60Co、90Sr、137Cs浸出率比水泥固化体浸出率低1个数量级左右;239Pu和其他α核素的浸出率则一样。这是因为塑料和沥青材料具有较好的耐浸出性。玻璃材料同样具有优异的耐浸出性能。

通过上述分析,低中放玻璃固化体60Co、90Sr、137Cs及其他β、γ核素浸出率比水泥固化体的要求低2个数量级是可行的。239Pu和其他α核素与GB 14569.1—2011要求保持一致,即小于1×10-5cm/d。可不考虑核素累积浸出分数的要求。

因为B、Si和Na是硼硅酸盐玻璃网络形成体,它们浸出过多,表明玻璃溶解严重。文献[2]、[5]、[9]和[10]关注了化学元素B、Si、Na的浸出率,比较发现,文献[9]和文献[10]的B、Si、Na浸出数据也比高放玻璃固化体相关限值[11]小1~2个数量级;文献[5]的数据与高放玻璃固化体限值相当。低中放玻璃固化体中B、Si和Na浸出率要求可以考虑与高放玻璃限值一致。

另外,由于样品制备过程中,核素挥发和仪器检出限等问题,文献[9]和[10]未测得浸出液中137Cs的数据。为了得到137Cs浸出率,可以采用高灵敏的分析仪器如等离子质谱仪等。也可以提高测试温度,如40 ℃,还要尽量采用较低的体表比,如10 cm。

低中放玻璃固化体最终要进行近地表处置,与大量的水泥固化体一起处置,所以其浸出率的指标适当降低是合理的。低中放废物玻璃固化体应更侧重于废物包容量,减少废物体积。

3.2 其他性能结果

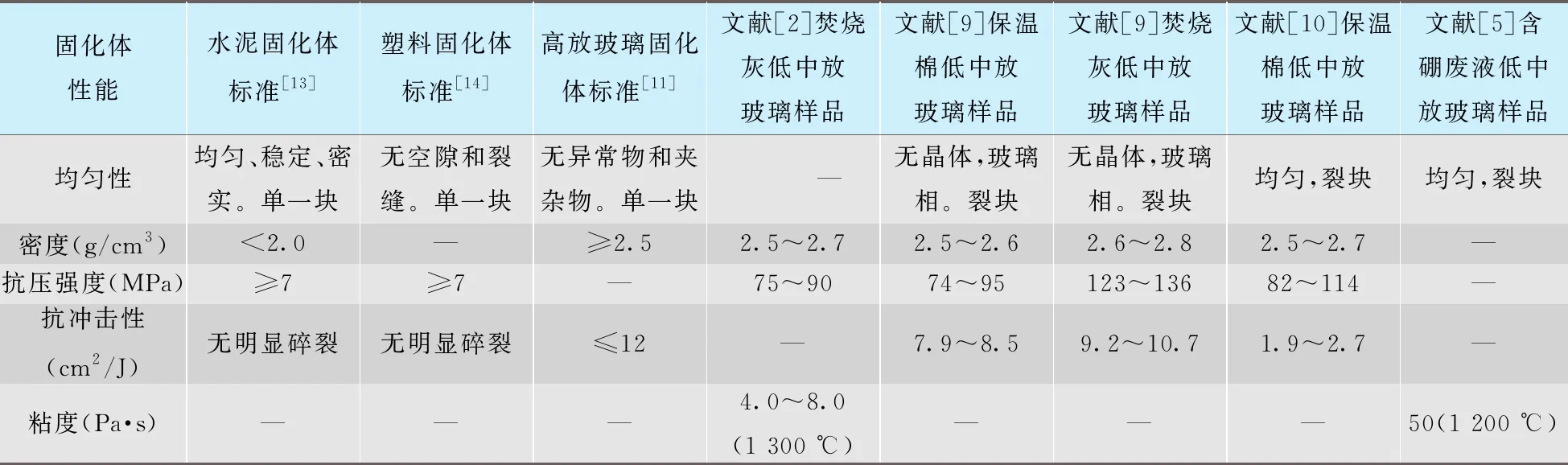

表5列出几种废物固化体的均匀性、密度、抗压强度、抗冲击性和粘度等性能标准限值和样品测试值。

表5 废物固化体性能标准限值和试验样品测试值比较

从表5可以看出,文献[5]、[9]和[10]的低中放玻璃固化体均匀但呈碎块状,后续废物处理还需要水泥固定。由于玻璃固化工艺的限制,低中放玻璃固化体生产时很难像水泥固化工艺那样,浇注出一个400 L或200 L体积的单一固化体,因此要允许低中放玻璃固化体是小块的或碎块的,但它应该是均匀的。文献[9]和[10]的低中放玻璃固化体的密度都大于2.5 g/cm3,抗压强度大于74 MPa。由于低中放玻璃固化体属于低中放废物,这些性能指标没有必要与高放玻璃固化体的性能一样高,可以适当降低。参照核工业标准EJ 1186—2005[11]中废物水泥固定砂浆强度大于60 MPa要求,以及实际可达到的情况,低中放玻璃固化体抗压强度大于60 MPa、密度2.0~2.7 g/cm3之间是可以接受的。

4 结论与建议

低中放玻璃固化体属于低中放废物,最终与水泥固化体一样进入近地表处置场进行处置。因此,低中放玻璃固化体性能应与水泥固化体性能保持平衡,应侧重提高废物的包容量,不必追求过高的核素浸出率、抗压强度等性能指标。分析比较相关固化体标准和试验样品测试数据以及玻璃材料特性,低中放玻璃固化体的性能要求及测试方法可作以下考虑:

低中放玻璃固化体60Co、90Sr、137Cs及其他β、γ核素浸出率可以比水泥固化体的要求低2个数量级。239Pu和其他α核素与GB 14569.1—2011要求保持一致,即小于1×10-5cm/d。可不考虑核素累积浸出分数的要求。浸出率测定方法可采用GB/T 7023—2011中的标准方法,样品宜切割为立方体,考虑到浸出液核素检测限问题,可在40 ℃、低体表比下开展试验。

低中放玻璃固化体目视法检测应均匀,允许有少量夹杂,允许是小块或碎块;压力法测试抗压强度,应大于60 MPa;浮力法测定低中放玻璃固化体密度,在2.0~2.7 g/cm3之间可以接受。

低中放玻璃固化体熔融时粘度采用高温粘度计测量,在1 300 ℃下粘度小于20 Pa·s即可以接受。

上述建议,仅从玻璃固化材料特性,以及有限的公开的数据和相关固化体标准比较分析得出,低中放玻璃固化体性能要求及测试方法需要进一步试验验证。