放射性废物超级压缩装置研制及性能试验

2021-03-22乔宝权周东升邹利平王朝晖陈俊杰刘夏杰

郑 伟,乔宝权,林 鹏,周东升,邹利平,王朝晖,陈俊杰,刘夏杰

(中广核研究院有限公司,广东 深圳 518031)

国内某些核电厂除部分可燃废物进行焚烧处理外,可压缩废物需要进行超级压缩,形成的压缩饼灌浆固定最终处置,进而减小最终废物处置容积。目前国内核电厂在役超压装置均为进口设备,不但价格昂贵,而且国外厂家在提供设备时,仅提供整体装配图,设备安装为大组件安装,导致设备维修和改造时面临黑匣子,使其维修和改造的难度大且成本高。此外,现有超压装置在废物压缩及压缩饼转移过程中存在废物扩散的风险,不利于放射性废物的安全管理。目前关于废物压缩相关研究较多,但主要集中在小型压力机压缩试验,以及分析不同废物类型的压缩特性[1-2],另外是关于电厂在役设备的应用特性研究[3-7]。核电厂中低放废物超级压缩还未实现国产化应用,因此迫切需要对大型超级压缩技术进行研究。

本文进行2 000 t的超级压缩装置样机研制,获取系统的超压试验参数,为超级压缩装置的设计运行、新建超压设备供货以及核电站在役设备的改造升级提供参考。

1 超级压缩系统简介

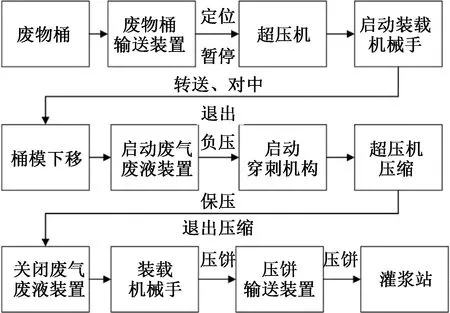

超级压缩系统由超压机主体及废物桶/压缩饼运输装置两个单元组成,并配以相应的油压及控制系统,实现废物桶从输送、压缩、监测、转运到最终智能装桶的全系统自动化操作,压缩过程中通过废气废液装置实现放射性物质收集。超压系统工艺流程简图如图1所示。

图1 超压系统工艺流程简图

超压系统运行过程如下:

(1)废物桶输送装置将废物桶输送至超压机前,定位准确后暂停;

(2)装载机械手定位至废物桶,通过液压进行抓紧工作,定位、控制移送至压缩工位。满足对中要求后,装载机械手松开并退出压缩工位;

(3)压缩机桶模下移,至底座后开启废气废液装置;

(4)待负压达到设定值后,穿刺机构动作,液压系统控制穿刺机构将废物桶刺穿,穿刺结束后退出;

(5)启动压缩动作,系统控制超压机压头进行压缩工作,待检测到压力达到设定值时,保压一定时间后控制压头抬升至初始状态;

(6)控制系统自动关闭废气废液装置,抬升桶模具至初始位置;

(7)装载机械手定位至压饼,抓取压饼,定位并送至输送装置,送至下游灌浆站。

2 超压装置样机研制

超压系统主要包括超压装置、废物桶/饼输运装置、液压及控制系统。

2.1 超压装置

超压装置主要包括:超压机主机、穿刺机构、装载机械手、废气废液收集装置等。

(1)超压机主机

超压机主机如图2所示,主要由底座、压缩杆、压缩头、滑轨、桶模、穿刺机构等构成。其中穿刺机构位于外套桶上,通过液压驱动。

图2 超压主体实物图

装置利用液压驱动,实现最大20 MN的压缩力,将直径580~620 mm的废物桶压缩至630~640 mm的压饼,满足6桶/h的压缩能力。此外超压机主机具备以下特点:

超压机压缩部件的强度及刚度高,变形小,具备较好的耐磨损耐腐蚀性能,拆卸维修便捷,性能可靠;液压缸具备足够的密封性能及耐磨损性能;配置过载保护装置,具有断电保护功能,断电情况下保持液压力,保证装置与人员安全。

(2)穿刺机构

由于废物桶压缩过程会出现排液排气现象,需要设置穿刺机构对废物桶进行穿孔。穿刺机构三维结构示意图及实物如图3所示。通过液压驱动,穿刺机构与金属桶套筒采用一体化设计。3个穿刺装置分布于套筒侧面底部不同角度。该设计具有以下特点:

实现金属废物桶穿孔过程的封闭性,保证穿孔操作无放射性废物外泄风险;

废物桶侧面穿刺,形成的压缩饼转移过程无放射性液体滴漏风险;

设置3个穿刺机构,避免穿刺过程出现滑桶,保证废物桶处于工位中心,有利于废物桶压缩成饼质量。

图3 穿刺机构三维结构示意及实物图

(3)装载机械手

装载机械手如图4所示,可实现压缩桶/压缩饼的抓取功能、定位功能,主要由机械手支架、液压系统、位置检测传感器、水平驱动电机等构成,其驱动装载机械手水平移动采用电动装置,抓手采用液压驱动。

利用液压驱动,实现废物桶/压饼在压缩工位和输送线之间的传递。要满足对中要求,具有断电保护,在失电的情况下能够保持夹持力;能实现废物桶和压缩饼传递的精准定位。

图4 装载机械手实物图

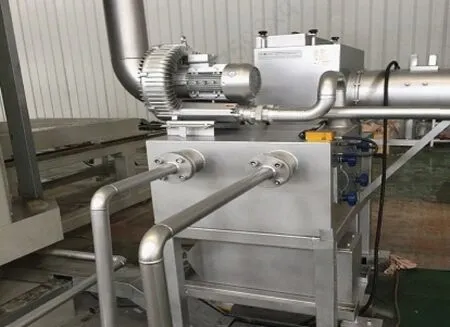

(4)废气废液收集装置

图5为废气废液收集装置实物图,该装置能够收集压缩过程中产生的废液、废气,防止放射性废物泄漏至环境中。其中废液收集由废液通道、过滤筛、真空泵、废液箱构成。废液通道在超压机底座上,真空泵为废液的排出提供动力。废气收集由排风扇、过滤器、压差报警装置等构成。排风扇提供动力并且保持超压作业腔的负压状态,过滤器用于过滤废气中气溶胶及粉尘等。

图5 废气废液收集装置实物图

2.2 废物桶输运装置

废物桶输送装置结构如图6所示。该装置主要由辊子驱动电机、辊子、导轨、轴承等组成。采用电机驱动,功能是运输废物桶,装置可实现信号传输和准确定位。输运装置保证输运可靠、定位机构采用高精度定位装置,转动部件变形小,耐磨损耐腐蚀,维修方便。

图6 废物桶输送装置

2.3 液压及控制系统

液压系统为整个超压机液压驱动部件提供动力,所述部件包括:压缩机压杆、桶模、穿刺机构、装载机械手等。液压系统设计有效保证油缸密封性。

控制系统应能根据压缩工艺实现精准定位及有序动作,所述动作包括装载机械手对废物桶和压饼的有效抓取、移送及精准定位,穿刺机构动作,废气、废液系统动作及超压机压缩动作等,保证超压机有效工作。

3 性能试验

3.1 试验总体参数

试验总体参数列于表1。

表1 试验总体参数

3.2 试验内容

超级压缩试验主要包含单体功能性验证试验及系统运转试验。

(1)单体功能性验证试验是为验证超压机单体执行机构性能,包括废物桶输送装置试验、机械抓手单体试验及穿刺机构单体试验。

(2)系统运转试验是为验证超压机系统的性能,包括整机运转试验、断电保护及耐久性试验。

3.3 试验结果及分析

3.3.1废物桶输送装置试验

分别输送不同重量的废物桶,测试其输送性能,同时连续运转30 min,测试其稳定性,实验结果列于表2。

表2 废物桶输送装置试验结果

废物桶输送装置定位准确,输送平稳无卡顿,无异常噪音,废物桶输送装置连续运转稳定可靠。

3.3.2装载机械手单体试验

分别抓取不同重量的废物桶和压饼,测试其抓取性能,试验结果列于表3。

机械手分别抓取不同重量的废物桶/压饼,发现其能正常抓取并输送不同重量的废物桶/压饼,能够适应不同直径尺寸的桶/饼。且转移过程不会导致废物桶/压饼偏移,抓取及放置定位准确,动作平稳无卡顿。装载机械手抓取及定位功能满足要求。

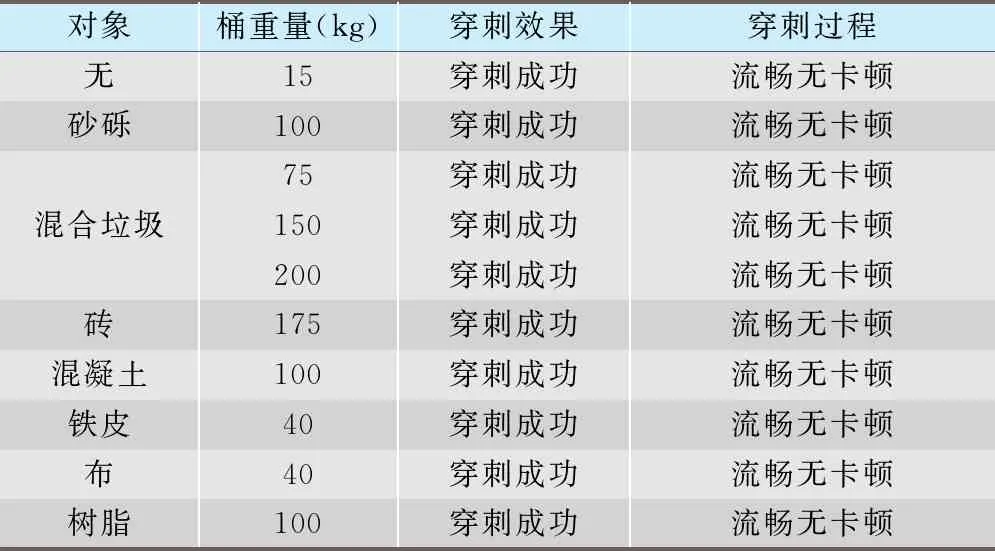

3.3.3穿刺机构单体试验

废物桶置于压缩工位后,对废物桶进行穿刺操作,完成试验后提升桶模,观察穿刺情况,效果如图7所示。

图7 穿刺效果

穿刺试验结果汇总列于表4。穿刺机构对盛装不同废物、不同填装量的废物桶进行穿刺,发现盛装软性物质如混合垃圾(塑料等)、布、混凝土等,或者硬性物质如树脂、砂砾、砖、铁皮等废物,均不影响穿刺效果。因此该穿刺机构适于盛装各种核电站典型废物的废物桶穿刺功能。

3.3.4整机运转试验

整机运转试验中,选用自动操作,根据试验参数设置液压值,选择不同重量、种类的废物桶进行测试,压饼成型情况如图8所示。整机运行试验结果汇总列于表5,通过对不同重量、种类的废物桶进行不同压力的压缩试验,结果显示:

表4 穿刺机构单体试验结果

图8 压饼成型情况

表5 整机运转试验结果

整机运转流畅、输送及装载机械手装置输送顺畅、定位准确。压饼脱模过程顺畅,废气废液装置正常负压运行,实现了二次废物的完全收集;生产效率达到7桶/h。

不同压缩力下压饼成型直径均在630~640 mm范围,压饼上下表面平整,无炸裂,利于后续对压饼的灌浆操作。

连续多次整机运转试验结束后,对压头、底座进行检查,发现压头、底座强度等满足要求;对液压缸进行检查,未发现漏油、渗油现象。

3.3.5耐久性及断电保护试验

系统整体累计试验时长达200 h,系统正常运行,机械部件运转顺畅,试验结束后观察各部件,均未见损坏,油缸无漏油渗油现象。

测试系统断电保护功能及紧急停车操作,情况如下:机械手抓取废物桶时断电,废物桶未见滑落或坠落情况,机械手抓取力稳定,恢复给电后,继续正常运行;压缩过程突然断电,桶模及压头保持原位,恢复给电后,系统继续按预设工序继续运行,保障设备及人员安全。

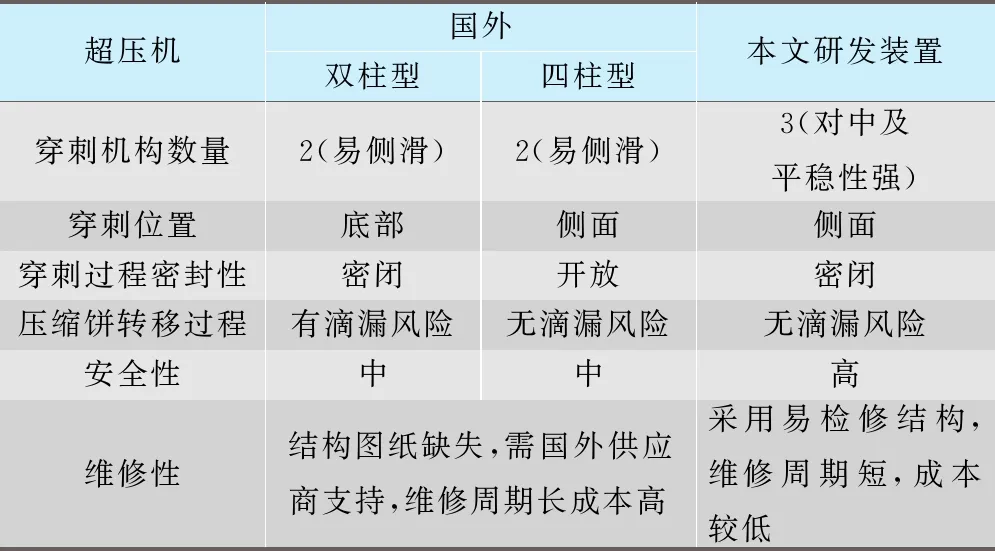

3.4 与国外同类装置的比较分析

对比本文研发超级压缩机与国外同类产品的性能,结果列于表6。

如表6所列,本研发装置在安全性角度有较大提升。利用分布式3个穿刺机构,在穿刺过程中,更能维持废物桶位置固定及穿刺平稳。采用侧面封闭式穿刺,可以保证穿刺过程中密闭操作,防止放射性物质释放,保证操作过程安全,且压缩饼转移过程无滴漏风险。

同时,超压机国产化后其价格较原进口产品有较大幅度的降低,且超压机国产化后的运行维护将会更加经济与便捷。

表6 与国外同类产品性能对比

4 结论和展望

进行了核电站多种典型废物压缩模拟试验,考察不同压缩条件对系统运行及压饼成型质量的影响。结果显示:

研发的超级压缩装置能够实现压缩过程放射性废物的收集,不同废物类型压缩形成的压缩饼质量良好,且转移过程无液体滴漏风险;超压装置生产效率达到7桶/h,具备较强的故障保护功能,是一种兼顾生产效率与安全性的核电站废物超级压缩装置。国产化后的超压机价格较原进口产品有较大幅度的降低,且装置后期的运行维护将会更加经济、便利。

后续工作计划将在不同废物桶尺寸方面的压缩性能、成型后的压缩饼优选装载及灌浆方面进行进一步的研究工作。