高放废液储罐氢气爆炸事故试验研究

2021-03-22王鹏毅孙树堂庄大杰孟东原连一仁张建岗李国强

陈 磊,王鹏毅,孙树堂,庄大杰,孟东原,连一仁,闫 峰,张建岗,李国强

(中国辐射防护研究院,山西 太原 030006)

人类在合理开发和利用核能过程中,不可避免地会产生大量放射性废液,由于高放废液放射性强、毒性大、发热量高、腐蚀性强等特点,其安全问题一直是世界各国重点关注的问题之一[1]。1957年前苏联南乌拉尔基斯迪姆(Kyshtym)高放废液储罐发生爆炸事故,爆炸威力相当于70~100 t TNT炸药,导致超过2 000万Ci的放射性物质释放出来,污染面积达1 000 km2,使得43.7万人受到超过通常标准的照射,此次事故被定义为重大核事故6级[2]。高放废液在贮存过程中会产生可燃性气体氢气,若高放废液储罐中的氢气未能及时排出或被稀释,当混合气体中氢气的浓度达到爆炸范围(4%~74%)时,可能发生爆炸[3],导致储罐破裂,储罐内高放废液发生泄漏,对环境和人员造成伤害。1995年洛斯阿拉莫斯国家实验室对美国汉福特储罐场的177个高放废液储罐进行了概率安全分析,结果表明,可燃气体燃烧事故风险占总风险的18%,且事故后果可能会很严重[4]。高放废液储罐氢气爆炸事故也被定义是后处理设计基准事故之一。

本文对高放废液储罐氢气爆炸事故进行了试验研究,对高放废液储罐氢气爆炸事故的机理进行了总结分析,介绍了高放废液储罐氢气爆炸事故试验设施和测量系统,分别对高放废液储罐发生氢气爆炸事故时的压力、温度等进行了研究,并提出了预防和缓解建议。

1 高放废液储罐氢气爆炸事故机理

氢气在0 ℃、1个大气压下的密度为0.089 89 g/L,是空气的1/14,甲烷的1/8,丙烷的1/22,非常轻,所以很容易在高放废液储罐顶部富集。同时,氢气在空气中的最小着火能量为0.018 mJ,在氧气中的最小着火能量为0.007 mJ,比其他常见燃料低一个数量级。氢气和空气的混合物非常容易被点燃,即使是几乎不可见的火花,甚至是干燥天气下人体所释放的静电(约15 mJ)都能使之点燃。此外,H2的电导率很低,容易积累电荷而导致火花[5]。所以,高放废液储罐内氢气一旦累积到一定浓度,很容易发生氢气爆炸事故。

在高放废液碳钢储罐(如美国汉福特SY-101)中,认为氢气由以下三种机制产生:辐射分解、热解、腐蚀[6-10]。SY-101罐中辐射分解产生氢气的速率为9.96 ft3/d,热解产生氢气的速率为 19.38 ft3/d;腐蚀产生氢气的速率为1.0 ft3/d。SY-101罐所用的钢材ASTM-537在模拟废物条件下(强酸性、硝酸盐、钠盐、铝盐、有机络合物),腐蚀率小于0.0005 in/y,即0.0 012 mm/y。我国高放废液储罐为不锈钢材料,冶金研究所将不锈钢置于2 mol/L的硝酸溶液及0.06 mol/L的硫酸溶液中,测得腐蚀率为0~0.008 mm/y[8]645。

在储罐SY-101的罐顶空间内有静电和金属引起的火花两类火源可能点燃氢气。最可能的点火源有来自监测氢气的设备以及通风系统中如风机、连续气流监测仪等设备[6-7]。我国高放废液储罐中可能的点火源与SY-101罐的可能点火源类似。在高放废液贮存系统内发生诸如断电、排气失效等事故时,会导致氢气不能及时地排出或稀释,造成氢气在高放废液储罐顶部累积,从而可能导致高放废液储罐发生氢气爆炸事故。

2 试验设施

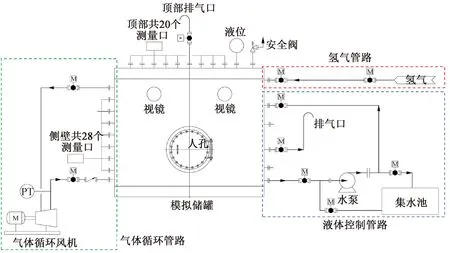

高放废液储罐氢气爆炸事故试验设施位于中国辐射防护研究院榆次试验基地。设施主要参考GB/T 803《空气中可燃气体爆炸指数测定方法》[11]及GB 25286 《爆炸性环境用非电气设备等标准规范设计制造》[12]。高放废液储罐氢气爆炸事故试验设施组成如图1所示。

图1 高放废液储罐氢气爆炸事故试验设施组成简图

试验设施主要包括模拟储罐、气体循环管路、液体控制管路、氢气管路、视镜、人孔、泄压保护装置等。试验设施主体为圆柱形模拟储罐,按照实际储罐按照比例缩放,用于氢气及混合气体的爆炸测试,经验表明,长径比相同,在爆炸容器大于1 m3时,气体的最大爆炸压力值基本相同。储罐本体材质为容器钢Q345R,上下为平盖封头,接管材质为20钢,法兰材质为Q345R,内部管材质为20钢,整体设计压力为2 MPa,总质量为17 t。气体循环管路包括防爆气动球阀、防爆风机、连接管线、控制器等。循环风机风量110 m3/h。气体循环管路能够将装置内的气体进行循环,使得储罐内的气体均匀分布。液体控制管路包括升液泵、防爆气动球阀、液位计、连接管线、控制器等,能够将液体(一般为水)通入比例储罐内,通过液位计来控制通入装置主体内的液位。氢气连接管路包括气源、防爆气动球阀、连接管线、控制器等,能够将一定量的氢气通入装置主体内。点火方式为电火花点火,点火能量为15 kV、300 VA,持续时间为0.5 s,符合标准要求。储罐顶部设置有泄压保护装置,泄压启动压力1.9 MPa,防止容器过压发生危险。储罐顶部和侧壁设置有多组法兰孔,接口能够用于安装各类传感器,包括压力、温度等,所有接口都配有法兰盖,试验时根据需要在接口上安装测量传感器,不需要的接口用法兰盖密封。高放废液储罐氢气爆炸事故试验设施外观如图2所示。

3 测量系统

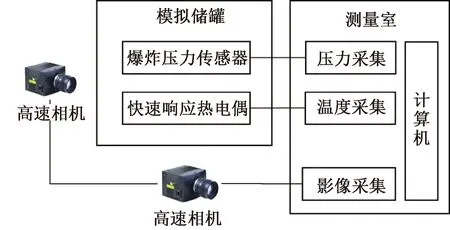

测量系统由压力测量、温度采集和影像采集组成。图3为测量系统示意图。

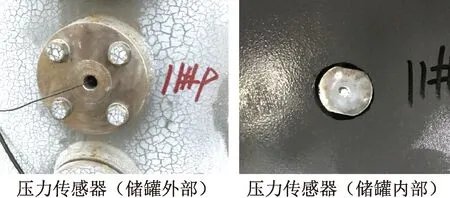

压力测量由PCB 113B21型压力传感器、上海北智61000型恒流放大器、NI 9205数据采集卡以及 IEPI ExTest压力采集软件组成,能提供16通道压力数据测量,连续采样速率250 k/s,压力传感器常用量程范围0~1 379 kPa。压力测量用于测量试验时氢气的爆炸压力及压力上升速率等参数。

图2 高放废液储罐氢气爆炸事故试验设施

图3 测量系统示意图

图4 压力传感器安装图

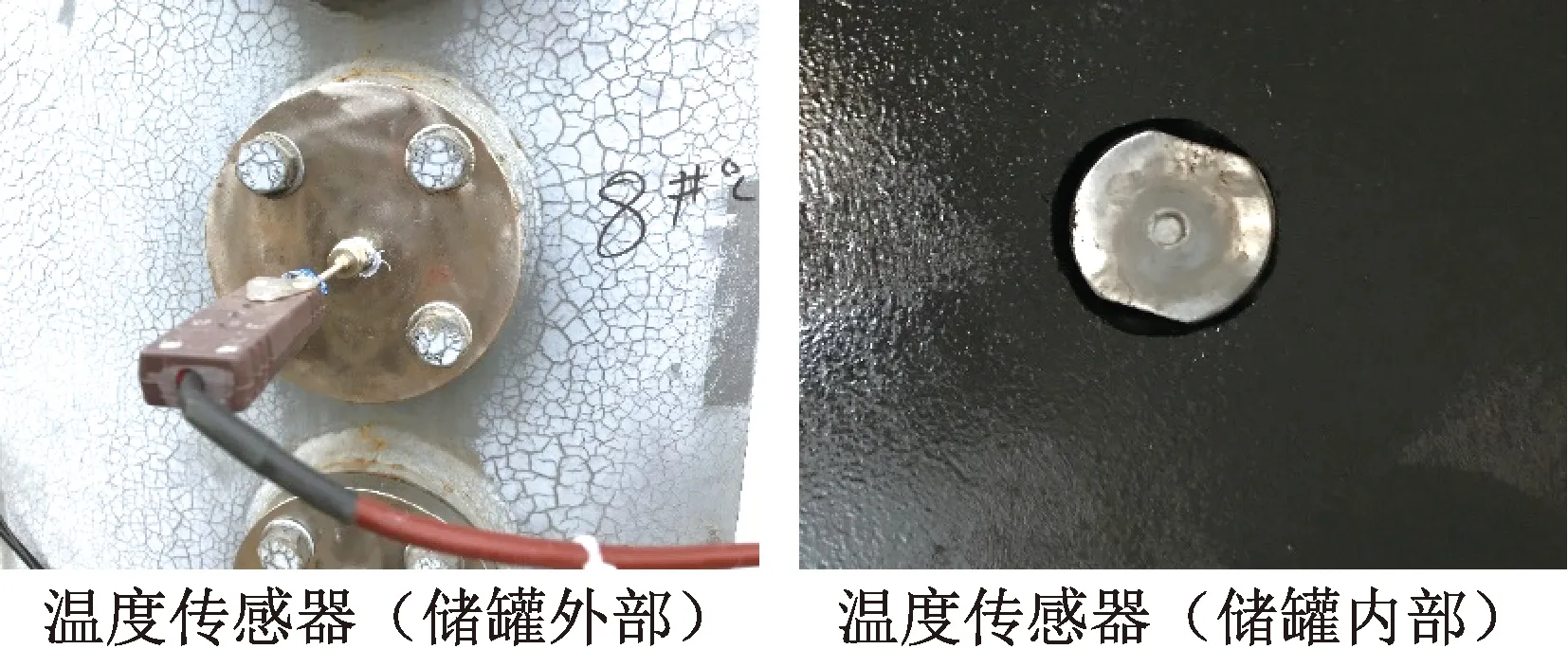

温度采集由Nanmac E12-1-G-U侵蚀型快速响应热电偶、ESC-TC02 快速响应热电偶输入模块、ESC-LP-AAG 隔离低通滤波器模块、ESC-DI01-ISO 隔离数字量输入模块以及iESC-DAQ v2.6 多功能数据采集软件组成,能提供10通道温度数据测量,连续采样速率500 kSa/s,快速响应热电偶常用量程范围0~3 100 ℃。温度测量用于测量试验时储罐壁面温度的变化。

图5 快速响应热电偶安装图

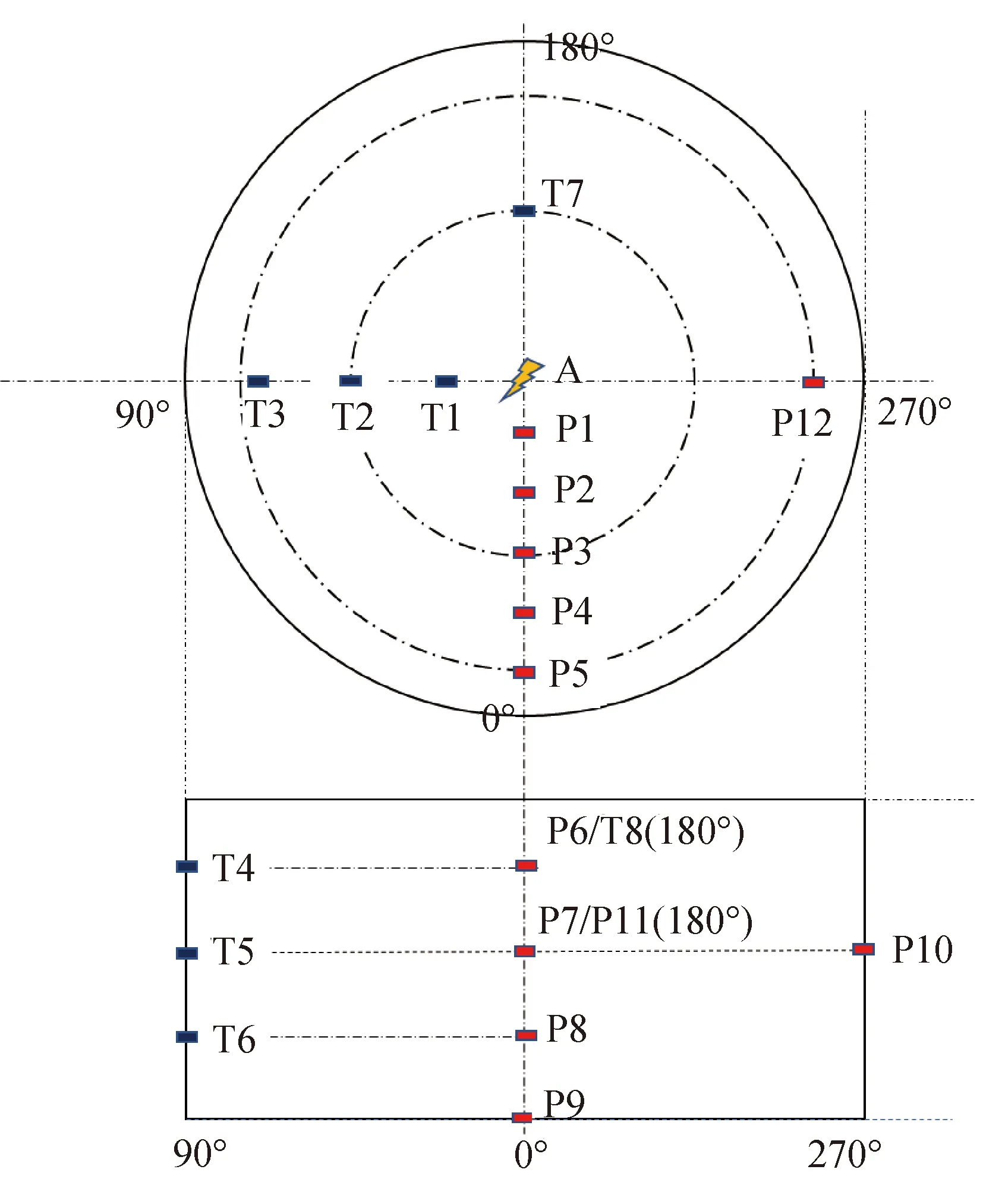

所有传感器布置在储罐的顶盖和侧面,其中包括:12个压力传感器:P1~P12,P1~P5平均分布在180°到0°径向方向,P6~P9平均分布在储罐侧面0°方向,同时P11在储罐侧面180°方向,与P7处于同一高度形成对照组,P12在储罐顶盖90°到270°径向,与P5形成对照组;8个温度传感器:T1~T3平均分布在270°到90°径向方向,T4~T6平均分布在储罐侧面90°方向,同时T8在储罐侧面180°方向,与T4处于同一高度形成对照组,T7在储罐顶盖0°到180°径向,与T2形成对照组;点火点A位于储罐顶部中心附近;具体的布置如图6所示。

图6 传感器布置图

影像采集包括高速相机、常规录像机和相机,用于记录氢气爆炸时储罐内部的情况,辅助完成分析计算工作。高速相机在分辨率为512×512像素时拍摄速率可达到11 527帧/s,常用帧率为3 000帧/s,记录时长4 s。

4 试验方案与结果

4.1 试验方案

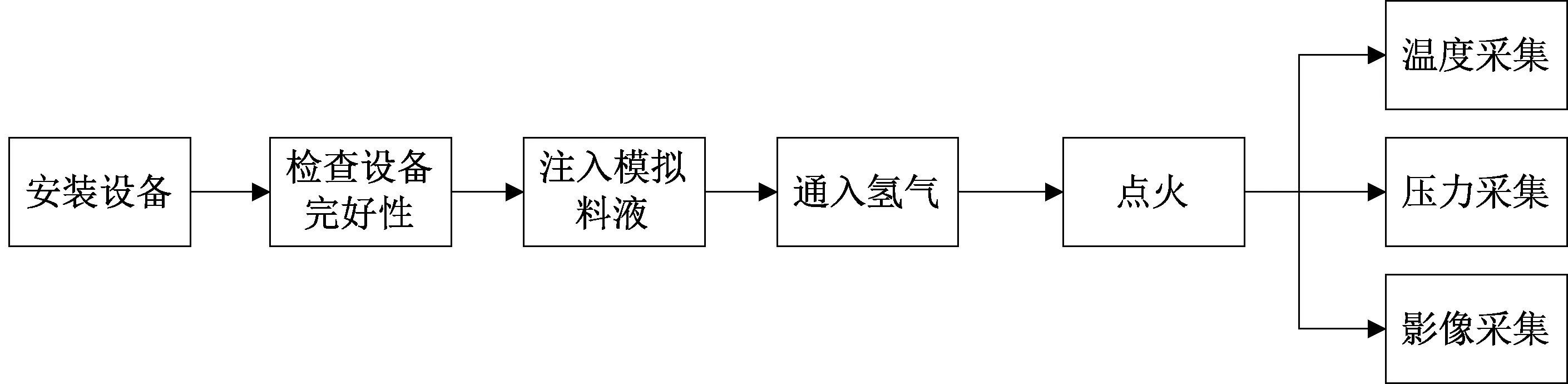

试验操作流程如图7所示。首先,安装测量系统、点火电极等并检查完好性,接下来在储罐内装入模拟料液,模拟料液主要成分为水,并添加一定量的硝酸锶和硝酸铯,用于模拟储罐内装有高放废液的情景;将氢气经管道充入模拟储罐,模拟在事故情况下,储罐内氢气的累积情况,然后启动点火装置点燃预混气体,同时触发采集设备及高速相机,开始相关试验数据的记录,实现各项数据同步采集。

图7 试验流程

本文主要考虑储罐内氢气发生爆炸时对储罐的力学影响,选择模拟料液容积为储罐装载容量的一半,氢气浓度为30%体积比的情形进行分析,此时,氢气浓度为爆炸反应当量浓度,即爆炸时产生的压力最大。

4.2 爆炸压力

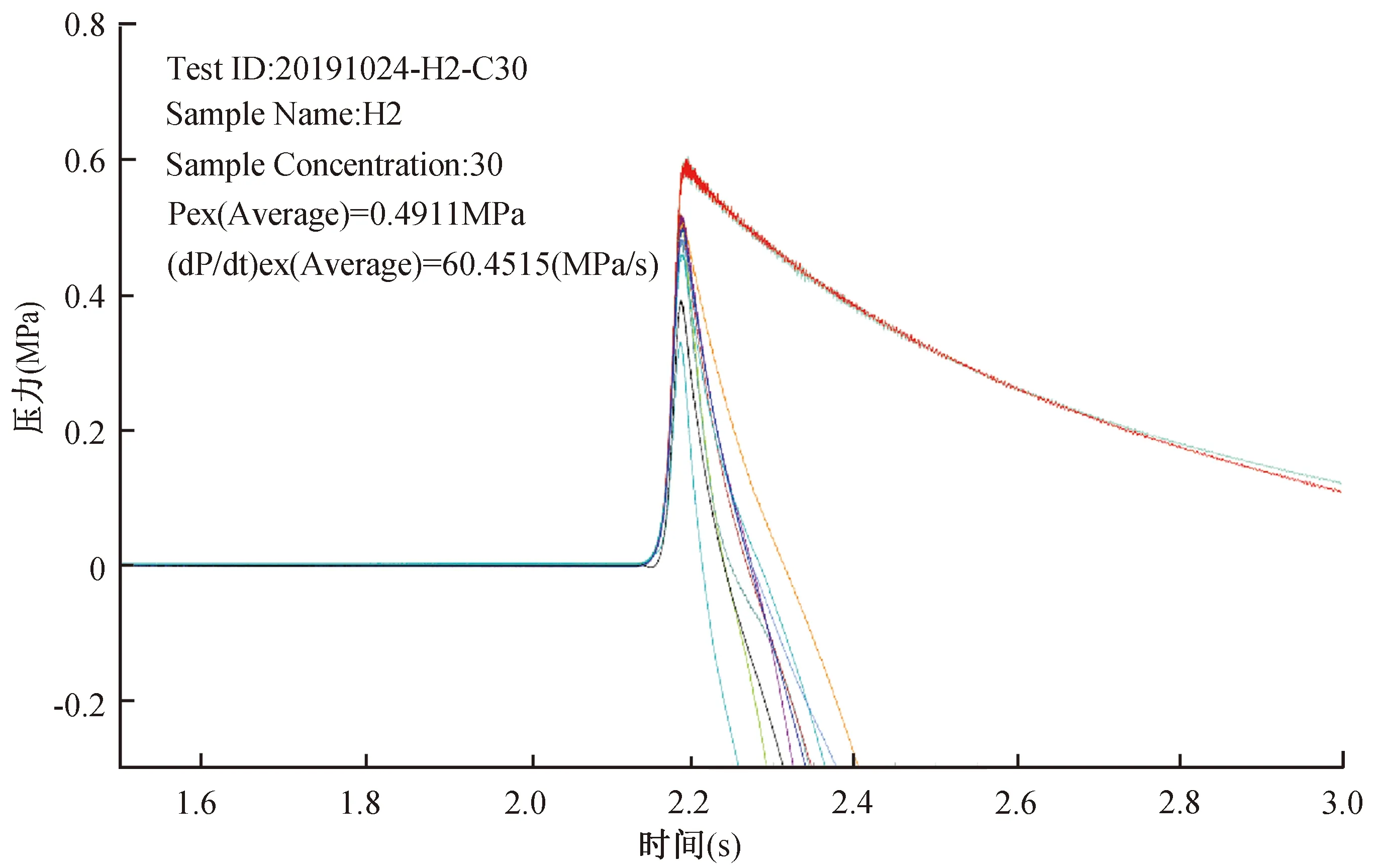

图8给出了每个测量点的爆炸曲线图。从图中可以看出,从爆炸开始到达最大压力的时间约为70 ms,平均爆炸压力(超压)为0.491 1 MPa,平均压力上升速率为60.451 5 MPa/s,最大爆炸压力约为0.596 5 MPa(超压)。

图8 储罐内测量点爆炸压力曲线

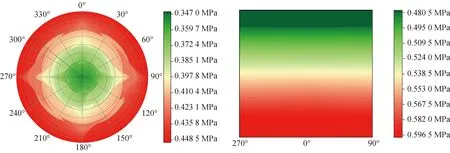

图9为储罐顶部(左)及储罐侧壁(右)爆炸压力分布云图。可以看出,远离点火点处的爆炸压力数值(超压)更大,爆炸压力(超压)最大点位于储罐侧面底部,即当点火点位于储罐顶部中心附近时,储罐侧面底部爆炸压力最大,承受的应力/应变最大,同时,从储罐侧壁爆炸压力云图可以看出,位于模拟料液以下的爆炸压力变化不大,爆炸压力(超压)数值几乎处于同一水平。

图9 储罐顶部(左)及储罐侧壁(右)爆炸压力分布云图

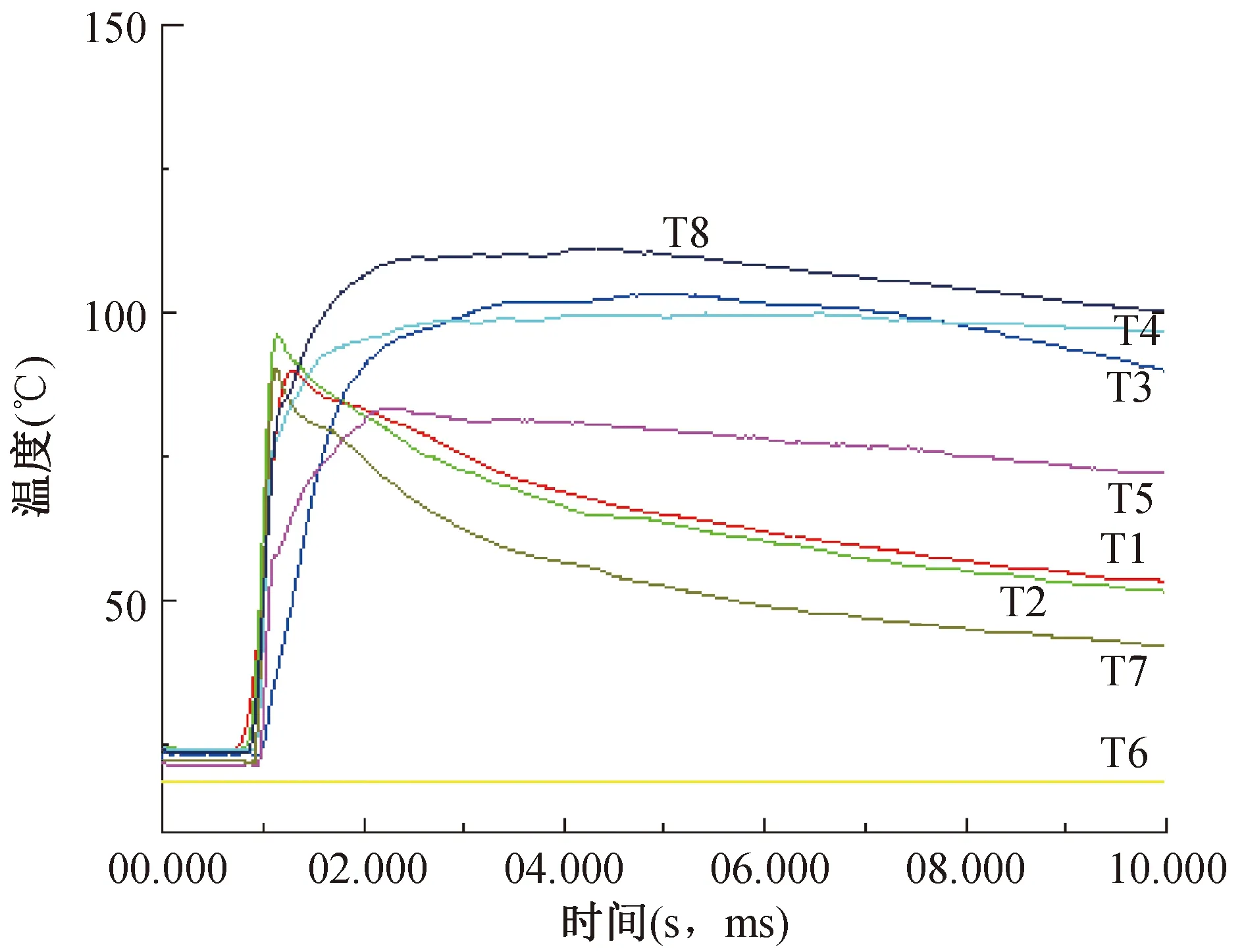

图10 储罐内壁面测量点温度曲线

4.3 壁面温度

图10给出了每个测量点的壁面温度曲线图。从图中可以看出,储罐内发生爆炸时,各测量点温度约在2 s内达到最大值,储罐壁面温度最高约为110 ℃,储罐壁面内最低温度约为25 ℃,此时测量点位于模拟料液以下(图10中温度曲线6),故其温度为模拟料液的温度,约为25 ℃。

4.4 高速影像

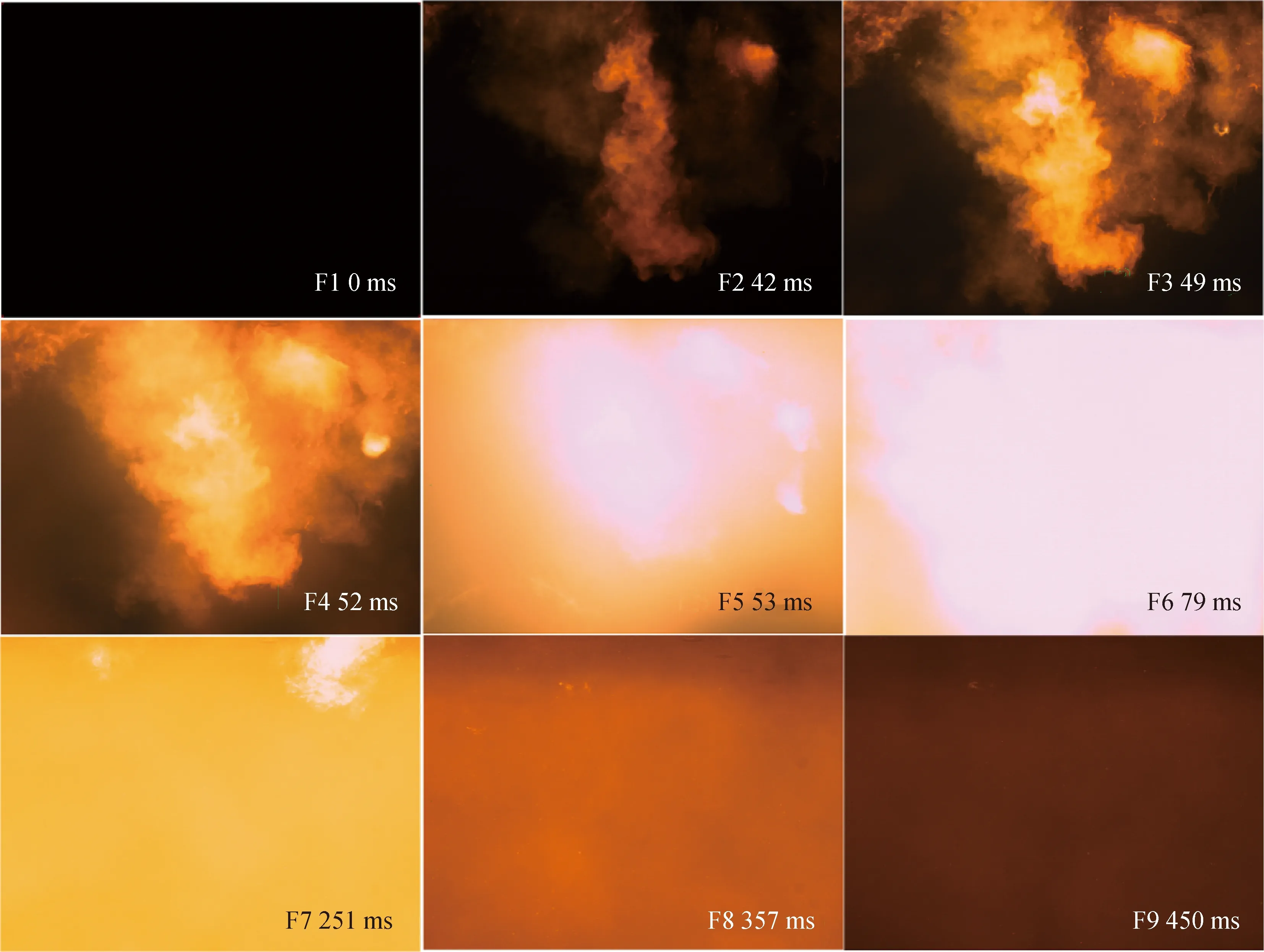

储罐侧壁设置有2个观察口,观察口使用石英玻璃制成,试验时在观察口处设置高速相机,用来记录爆炸试验过程,画幅为1 280×962像素,帧率为2 100帧/s,图11 给出了爆炸过程的关键帧。点火点位于储罐顶部,图11中关键帧1到6火焰从顶部向下蔓延并向四周扩散,约在图11中关键帧6(79 ms)时达到爆炸最剧烈状态(亮度最高),与压力数据基本对应,随后火焰逐渐熄灭,温度降低(亮度下降),到关键帧9(450 ms)时,火焰基本熄灭。

4.5 储罐承压能力分析

美国SY-101储罐直径为22.86 m,高14.02 m,厚度在25.4 mm(底部)到9.53 mm(顶部)之间[6]。假设SY-101储罐材料为S30408不锈钢,使用试验数据对其进行承压能力分析。根据储罐爆炸压力及壁面温度分析可知,储罐内最大爆炸压力约为0.596 5 MPa(超压),储罐壁面温度最高约为110 ℃,查得S30408不锈钢储罐壁厚小于28 mm,温度在150 ℃以下时,许用应力为137 MPa[13]。

图11 储罐内爆炸过程高速影像

根据公式(1)[13]得到储罐的计算厚度约为50 mm,大于储罐使用的最大厚度25.4 mm,故发生氢气爆炸时,假设SY-101储罐材料为S30408不锈钢,则储罐有发生损坏的风险。

(1)

式中,δ为圆筒的计算厚度,mm;pc为计算壁厚时使用的压力,参照试验数据取0.596 5 MPa;[σ]t为设计温度下圆筒的许用应力,MPa;φ为焊接接头系数,这里取1;Di为圆筒的内直径,mm。

5 结论

通过髙放废液储罐氢气爆炸事故试验的爆炸压力、壁面温度以及高速影像结果可知,当氢气体积浓度为30%,点火位置在储罐顶部中心附近时,储罐侧面底部承受的压力最大,爆炸超压约为0.596 5 MPa,储罐侧面温度最高,约为110 ℃。以美国SY-101储罐的尺寸为例进行分析,若储罐为不锈钢材质,分析表明,在发生氢气爆炸事故时,储罐有发生损坏的风险。

根据试验结果及承压能力分析对髙放废液储罐设计和日常运行维护提出以下建议:(1)避免气体在储罐内发生累积,如设置冗余的气体稀释通道等,从而防止储罐内氢气发生爆炸;(2)在设计制造高放废液储罐时,适度加强高放废液储罐的承压能力,如增加储罐的厚度等手段,使得其在发生氢气爆炸事故时仍能保持储罐的完好性。