三氟化硼乙醚催化合成双环戊二烯苯酚树脂

2021-03-21马少波

王 罡,马少波,张 玮

(西安元创化工科技股份有限公司,陕西 西安 710061)

双环戊二烯苯酚树脂(DCPD-苯酚树脂)是生产半导体密封材料双环戊二烯苯酚环氧树脂的重要原料[1],也可用于生产印刷油墨载体、粘合剂、层压板和涂料[2-3]等。双环戊二烯与苯酚通过酸催化作用进行Friedel-Crafts烷基化反应[4-5]可以制备DCPD-苯酚树脂,催化剂一般选用Lewis酸和质子酸。本文研究不同催化剂催化合成DCPD-苯酚树脂的性能,考察工艺条件对反应性能的影响,并研究合成树脂的脱色方法,以期为制备浅色的双环戊二烯苯酚环氧树脂提供原料。

1 实验部分

1.1 试剂与仪器

双环戊二烯(DCPD,95%)工业级;BF3·Et2O,工业级;苯酚,对甲苯磺酸,草酸,三氯化铝,600目锌粉,甲苯均为分析纯;超纯水,自制。

NCF-6短程蒸馏装置;PCY-DL-100软化点测定仪;美国Nicolet NEXUS 670 FT-IR红外光谱仪。

1.2 反应机理

DCPD的活泼双键可与苯酚的邻位发生烷基化反应,即Friedel-Crafts反应,其反应式如下:

1.3 实验方法

1.3.1 DCPD-苯酚树脂合成

在三口烧瓶中按配比加入苯酚、甲苯和催化剂,混合后加热至(70~90)℃。缓慢滴加双环戊二烯甲苯溶液,滴加结束后保温(2~4)h,再升温至(110~130)℃反应(1~3)h。降温冷却,水洗过滤,减压蒸馏,得到棕褐色DCPD-苯酚树脂。

1.3.2 DCPD-苯酚树脂脱色

在三口烧瓶中加入棕褐色DCPD-苯酚树脂、甲苯溶解并加热至(80~100)℃,然后加入锌粉和超纯水保温反应(1~3)h,水洗过滤后将滤液减压蒸馏,得到淡黄色DCPD-苯酚树脂。

2 结果与讨论

2.1 催化剂种类对合成树脂软化点的影响

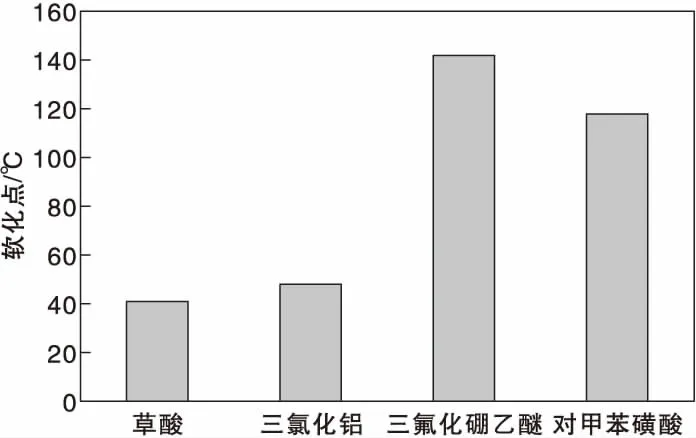

在DCPD与苯酚物质的量比1∶1.5,反应时间4 h,反应温度120 ℃和催化剂用量为DCPD质量分数3%的条件下,考察不同催化剂对DCPD-苯酚树脂软化点影响,结果见图1。

图1 催化剂种类对DCPD-苯酚树脂软化点的影响

由图1可知,在催化剂用量相同的情况下,草酸和三氯化铝催化合成的DCPD-苯酚树脂软化点偏低,对DCPD与苯酚的烷基化反应催化能力较弱;BF3·Et2O催化性能较好。因此选择BF3·Et2O为催化剂进行后续实验。

2.2 催化剂用量对合成树脂软化点的影响

在DCPD与苯酚物质的量比1∶1.5,反应温度120 ℃和反应时间4 h的条件下,考察催化剂用量对DCPD-苯酚树脂软化点的影响,结果见图2。由图2可知,BF3·Et2O用量越大,DCPD-苯酚树脂的软化点越高。BF3·Et2O加入量为DCPD质量的1%时,DCPD-苯酚树脂软化点为120 ℃;BF3·Et2O的加入量达到3%以上时,软化点达到了140 ℃。这是因为催化剂用量较少时,催化反应不完全,DCPD-苯酚树脂软化点偏低,增加BF3·Et2O的用量,有利于苯酚与DCPD 的烷基化反应。而过多的催化剂会影响产品质量,增加后处理难度,因此BF3·Et2O用量为DCPD质量的3%为宜。

图2 催化剂用量对DCPD-苯酚树脂软化点的影响

2.3 投料比对合成树脂软化点的影响

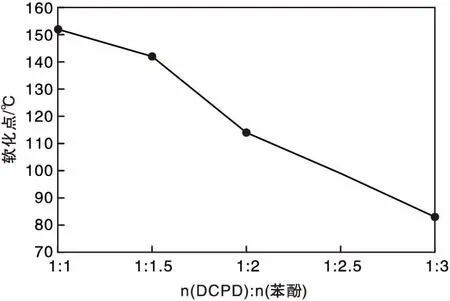

在反应温度120 ℃,反应时间4 h和BF3·Et2O催化剂用量为3%的条件下,考察原料不同物质的量比对软化点的影响,结果见图3。

图3 原料投料比对DCPD-苯酚树脂软化点的影响

由图3可知,在相同条件下,不同的原料配比制备的DCPD-苯酚树脂的软化点不同,当DCPD与苯酚物质的量比1∶1时,DCPD-苯酚树脂软化点最高。增大苯酚用量时,DCPD-苯酚树脂软化点下降。为保证DCPD-苯酚树脂的软化点较高,最佳原料配比为DCPD与苯酚物质的量比1∶1.5~1.8。

2.4 反应温度对合成树脂软化点的影响

在DCPD与苯酚物质的量比1∶1.5,反应时间4 h和BF3·Et2O催化剂用量3%的条件下,考察反应温度对树脂软化点的影响,结果见图4。由图4可知,随着反应温度的升高,DCPD-苯酚树脂软化点呈先升高后降低的趋势,并在120 ℃时达到最大值,反应温度越高,残留单体越少,反应越完全;当温度高于120 ℃时,会引起DCPD分解成环戊烯并发生自聚,使DCPD不能充分与苯酚反应,因而影响软化点。因此适宜的反应温度为(80~120) ℃。

图4 反应温度对DCPD-苯酚树脂软化点的影响

2.5 DCPD-苯酚树脂的脱色

DCPD-苯酚树脂的颜色主要由树脂聚合物链节中的不饱和键氧化引起。DCPD-苯酚树脂中残留的酚等杂质也容易氧化成醌类等深色物质并最终导致树脂颜色加深。因此DCPD-苯酚树脂的颜色可通过还原反应除去[6]。对DCPD-苯酚树脂进行还原脱色,一般采用贵金属Pd/C加氢法[7],此反应需要在高压下进行(1MPa),还原条件苛刻。本实验采用锌粉为还原剂,对锌粉还原反应温度和反应时间进行了考察,结果见表1和表2。从表1和表2可知,控制去离子水、锌粉用量为DCPD-苯酚树脂的2%,反应温度为90 ℃时,随着反应时间的延长,反应1 h后树脂颜色明显降低;控制去离子水、锌粉的用量为DCPD-苯酚树脂的2%,反应时间1 h,随着反应温度的升高树脂颜色下降明显,当反应温度达到(90~100)℃时DCPD-苯酚树脂脱色成淡黄色固体,见表2。

表1 反应时间对脱色反应的影响

表2 反应温度对脱色反应的影响

2.6 DCPD-苯酚树脂的结构表征

合成的产物红外光谱图如图5所示。从图5可以看出,波数为3 456 cm-1和1 346 cm-1的峰对应的是羟基的振动峰;波数为1 240 cm-1和1 109 cm-1对应的是酚羟基的振动峰;波数为1 600 cm-1,1 510 cm-1和1 450 cm-1的峰对应苯环骨架的振动峰;波数为752 cm-1对应的酯环碳链骨架振动峰,波数为2 941 cm-1和3 059 cm-1对应的是芳烃的振动峰。以上特征基团与DCPD-苯酚树脂结构吻合,可以判定产物为DCPD-苯酚树脂。

图5 DCPD苯酚树脂红外谱图

3 结 论

以双环戊二烯(DCPD)和苯酚为原料合成双环戊二烯苯酚树脂,考察不同催化剂和工艺条件对合成树脂性能的影响,并研究了合成树脂的脱色方法。结果表明,以三氟化硼乙醚(BF3·Et2O)为催化剂,在DCPD与苯酚物质的量比1∶1.5,催化剂用量3.0%(以DCPD为基准),反应温度120 ℃和反应时间4 h的适宜条件下,可制得软化点140 ℃的双环戊二烯苯酚树脂。所得深色树脂采用锌粉在90 ℃下还原反应1 h可制备出浅色双环戊二烯苯酚树脂。