蜂窝状活性半焦催化剂用于烟气脱硫脱硝性能的研究

2021-03-21石会龙史德青李成帅刘博文

刘 霞,石会龙,史德青,李成帅,刘博文

(山东石油化工学院化学工程学院,山东 东营 257100)

煤炭、石油和天然气等化石能源目前仍是我国的主要能源,而因为富煤贫油少气的资源状况,我国能源供给长期依赖于煤炭[1],2020年煤炭占我国一次能源消费比重仍高达57%。我国消耗的煤炭大部分被直接燃烧,大量排放的燃煤烟气已经成为我国空气污染的主要原因,尤其是燃煤烟气中含有的二氧化硫和氮氧化合物等污染物严重影响空气质量[2-3]。随着社会的发展和环保意识的提高,各种燃煤烟气脱硫脱硝净化处理技术受到关注。

半焦是泥煤、褐煤和烟煤等劣质煤经低温(500~700) ℃干馏得到的固体产物,我国半焦资源丰富、产量巨大[4-5],但与发达国家相比,半焦资源利用水平较低。半焦作为一种具有良好应用潜力的吸附材料目前没有得到大规模利用,主要原因是半焦与活性炭等材料相比孔隙结构不够丰富、机械强度较低[6],因此通过活化、成型等加工处理步骤,进一步提高半焦孔隙结构和机械强度,并在半焦表面负载催化剂,制备得到规整活性半焦催化剂用于燃煤烟气脱硫脱硝净化处理,可以有效解决燃煤烟气的硫氮污染问题,并实现半焦的资源化利用,具有良好的经济效益和环境效益。本文采用硝酸活化结合水蒸气活化技术处理鄂尔多斯半焦,实现疏通孔径、增大比表面积的目的,并在半焦表面负载V2O5催化剂后进行高压成型,研究蜂窝状活性半焦催化剂用于烟气脱硫脱硝的性能。

1 原料半焦活化处理

1.1 原料半焦活化机理

采用的原料半焦为鄂尔多斯半焦,因为鄂尔多斯半焦资源丰富、价格低廉,此外从其化学组成看鄂尔多斯半焦挥发分含量高,经活化处理后挥发分消失留下的空位可以形成丰富的孔隙结构,产生较大的比表面积,有利于燃煤烟气脱硫脱硝性能的提升。而未经处理的原料半焦挥发分含量较高、堵塞孔道,导致其比表面积较小、孔隙结构不够丰富[7-8],本实验采用硝酸活化结合水蒸气活化工艺对鄂尔多斯半焦进行处理,实现疏通孔径、增大比表面积的目的。

硝酸活化可以有效降低原料半焦中的灰分和挥发分,进而丰富半焦内部孔隙结构、增大比表面积,基本处理步骤是:取一定量粒度为(100~200)目的半焦放入三口圆底烧瓶中,加入浓度为55%的硝酸;控制硝酸溶液与半焦体积比为1.2∶1;然后将圆底烧瓶放入恒温水浴中加热,在85 ℃恒温回流条件下对原料半焦硝酸活化处理2 h;取出半焦并用去离子水冲洗至pH>6为止;然后在120 ℃的真空干燥箱中干燥12 h;干燥后得到硝酸活化改性半焦样品备用。硝酸活化过程中,硝酸氧化的浸蚀性导致半焦挥发份的急剧增加和灰分的降低,进一步增加了半焦的比表面积和微孔孔容;与此同时,硝酸的强氧化作用使半焦表面的碳氢、碳氧基团氧化生成酚类、羧类和羧酸类含氧官能团,羧基等含氧官能团可以将NO氧化为NO2,有利于活性半焦脱硝性能的提高。

为了进一步降低半焦灰分和挥发分,增大其比表面积,将硝酸活化后的半焦进一步进行高温水蒸气活化处理。水蒸气活化的基本过程为:称取一定量硝酸活化后半焦,在活化温度为700 ℃,水蒸气流量1000 mL·min-1条件下,活化处理4 h。高温焙烧水蒸气活化处理一方面可使半焦表面化学官能团分解与重排为碱性官能团[9];另一方面,半焦中的碳与水蒸气反应可打开原料半焦闭塞孔,增加微孔表面积和孔容,具有拓孔作用[10]。水蒸气活化的主要化学反应过程如式(1)~(3)所示,主要是使半焦中无序炭部分氧化刻蚀成孔,在半焦内部形成发达的微孔结构。

(1)

(2)

(3)

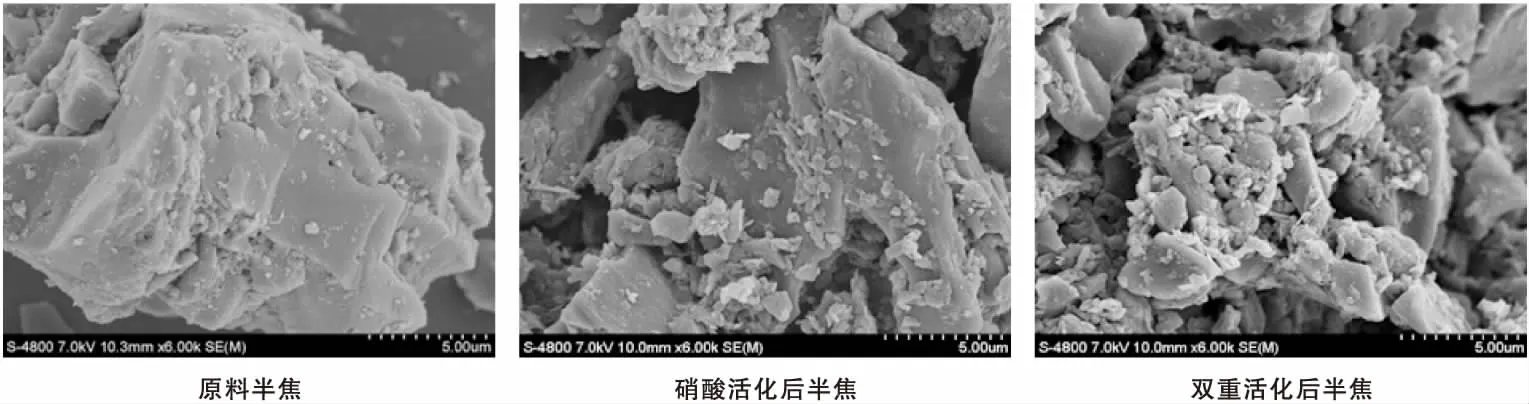

1.2 活化前后半焦微观结构表征

为了探究鄂尔多斯半焦在硝酸活化和水蒸气活化前后表面微观结构的变化,采用扫描电子显微镜对其进行表面微观结构表征,结果如图1所示。

图1 活化前后半焦的SEM照片

由图1可以看出,鄂尔多斯原料半焦表面比较光滑、孔道结构较少;经硝酸活化后,半焦表面粗糙度增大,孔道结构显著增多;进一步水蒸气活化后,半焦表面粗糙度进一步增大,孔隙结构更加发达,可以为催化反应提供良好的表面吸附、活化和反应的结构基础。此外,经硝酸和水蒸气双重活化后半焦的孔径明显增大,有可能将半焦表面的石墨烯层状结构转变为具有三微空间结构的“立体凸凹体”,这些表面丰富的空间体为催化反应提供了表面吸附、活化和反应的“催化平台”,有利于提高活性半焦催化剂的脱硫脱硝能力[11]。

1.3 活化前后半焦物性测定

1.3.1 灰分及挥发分测定

按照国标《煤的工业分析方法(GB/T-212-2001)》,对原料半焦、硝酸活化后半焦和双重活化后半焦样品的灰分和挥发分性质进行测试[12],结果如图2所示。

图2 活化前后半焦灰分与挥发分含量变化

由图2可以看出,鄂尔多斯原料半焦灰分和挥发分含量较高,灰分为12.03%,挥发分为22.71%;经过硝酸活化处理后,半焦的灰分和挥发分含量明显降低,灰分降为8.06%,挥发分降为13.24%;经硝酸和水蒸气双重活化后,半焦的灰分和挥发分含量进一步降低,灰分降为5.45%,挥发分降为10.93%。半焦灰分降低的主要原因是在硝酸活化和水蒸气活化处理过程中,部分碳元素与硝酸或水等物质反应,转化为液体或气体流失;而挥发分降低的主要原因是硝酸活化过程中硝酸的强氧化性和水蒸气活化过程中700 ℃的持续高温,造成部分碳元素转化为一氧化碳或甲烷等气体流失。经过硝酸活化和水蒸气活化处理后,鄂尔多斯半焦灰分和挥发分的降低还证明了半焦孔隙结构增加、比表面积增大,这与SEM照片结果一致,表明硝酸和水蒸气双重活化处理有利于增加半焦的孔隙结构,提高其比表面积,为烟气脱硫脱硝性能的提升提供了结构基础[13]。

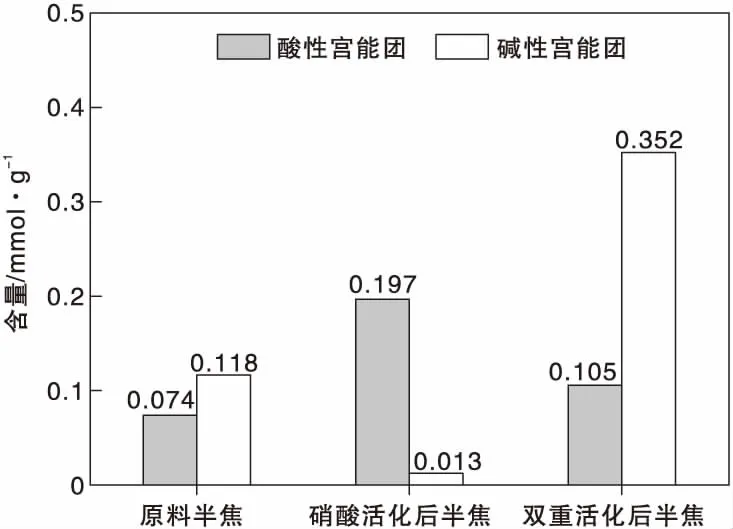

1.3.2 表面酸碱官能团的测定

采用化学酸碱滴定法,利用二苯胍和苯甲酸试剂分别测定原料半焦、硝酸活化后半焦和双重活化后半焦样品表面的酸性官能团和碱性官能团,结果如图3所示。

图3 活化前后半焦酸碱官能团含量变化

由图3可以看出,未经处理的鄂尔多斯原料半焦表面既有酸性官能团,也有碱性官能团,含量分别为0.074 mmol·g-1和0.118 mmol·g-1;经过硝酸活化处理后,半焦表面的碱性官能团含量显著降低至0.013 mmol·g-1,酸性官能团含量大幅度升高至0.197 mmol·g-1;双重活化半焦表面的酸性官能团含量则下降为0.105 mmol·g-1,碱性官能团含量则增加为0.352 mmol·g-1。其主要原因是:硝酸为氧化性极强的强酸,硝酸活化处理过程中,硝酸可以与半焦表面的C元素发生化学反应,生成羧基、酚羟基等酸性含氧官能团,造成半焦表面酸性官能团显著升高,碱性官能团迅速降低;而高温水蒸气活化过程中,700 ℃的持续高温会造成半焦表面酸性官能团分解,转化为羟基、烷基等碱性官能团,导致半焦表面碱性官能团含量大幅度提高,而酸性官能团含量明显降低;此外,高温环境还会使半焦表面物理结构发生改变,进而产生更多的酸碱性官能团位点,造成双重活化半焦表面酸碱性官能团总量远高于原料半焦和硝酸活化半焦。经过硝酸和水蒸气双重活化后,半焦表面酸碱性官能团位点显著增多,且碱性官能团占主导,半焦表面总体呈碱性,有利于后续对酸性硫氮污染物的脱除[14]。

2 脱硫脱硝机理及活化半焦成型

2.1 脱硫脱硝机理

由于燃煤烟气中90%的氮氧污染物以NO形式存在,且NO与SO2、NO2等污染物相比更加难以脱除,传统烟气脱硫脱硝过程中,通常利用NH3对NO进行还原脱除,但是NH3有毒且具有腐蚀性,储存及运输较为困难,其泄露易造成二次污染问题。为了更加经济安全环保地实现烟气脱硫脱硝,本实验采用等体积浸渍法首先在活性半焦颗粒表面负载V2O5催化剂,然后再将半焦颗粒制备为规整蜂窝体状,用于燃煤烟气脱硫脱硝过程,最终实现无NH3条件下燃煤烟气的脱硫脱硝过程。蜂窝状活性半焦催化剂脱硫脱硝过程中,燃煤烟气中的SO2和NO被半焦催化剂吸附并转化为SO3和NO2,装置运行一段时间后,会对半焦催化剂进行热再生,将吸附的SO3和NO2脱附出来,酸性气体利用碱液吸收并进行资源化利用。蜂窝状活性半焦催化剂脱硫脱硝机理主要包含以下过程(*代表催化剂吸附位)[15]:

SO2+*→SO2*

(4)

2SO2*+O2→2SO3

(5)

NO+*→NO*

(6)

2NO*+O2→2NO2

(7)

2.2 催化剂成型

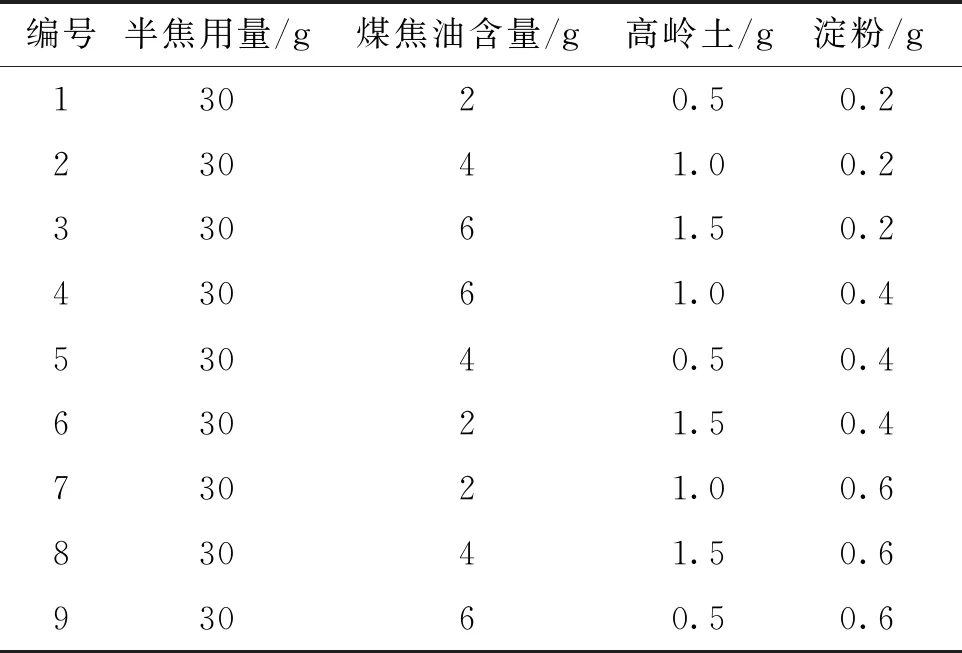

将半焦催化剂成型制备为规整蜂窝体状,主要是为了提高半焦催化剂的耐磨、抗压等机械性能,避免催化剂在多次使用、再生过程中破碎后堵塞孔道造成气固接触面积显著降低;同时,规整蜂窝体状活性半焦催化剂还可以显著改善脱硫脱硝过程中烟气流通性能,有利于增加燃煤烟气流速,提高脱硫脱硝装置的生产能力。由于半焦属于碳基材料,通过前期对比探究,选用有机黏结剂煤焦油作为半焦成型的主黏结剂,同时加入少量无机黏结剂高岭土,有机黏结剂和无机黏结剂的配合使用,使蜂窝状半焦产品具有良好的机械强度。此外,在半焦成型过程中,还加入少量淀粉,淀粉一方面可以作为有机黏结剂,另一方面还可以起到造孔作用,以进一步丰富半焦的孔隙结构[16]。为了使蜂窝状活性半焦催化剂具有良好的机械强度,进一步通过三因素三水平正交实验优化煤焦油、高岭土和淀粉的合适添加量,配比实验设计如表1所示。

表1 煤焦油、高岭土和淀粉添加量正交实验设计

将按照表1配比制备得到的蜂窝状活性半焦催化剂实物照片和耐压实验测试结果如图4所示。由图4可以看出,蜂窝状活性半焦催化剂的机械强度最大值出现在第4组。因而确定配比为:30 g半焦,6 g煤焦油,1.0 g高岭土,0.4 g淀粉。由机械性能测试数据还可以看出,序号3、4和9条件下蜂窝状活性半焦催化剂机械性能较好,表明有机黏结剂煤焦油含量对于规整催化剂的机械性能影响较大。

图4 蜂窝状活性半焦催化剂实物照片与不同配比半焦催化剂的机械强度

3 蜂窝状活性半焦催化剂脱硫脱硝性能

3.1 催化剂脱硫脱硝性能评价装置

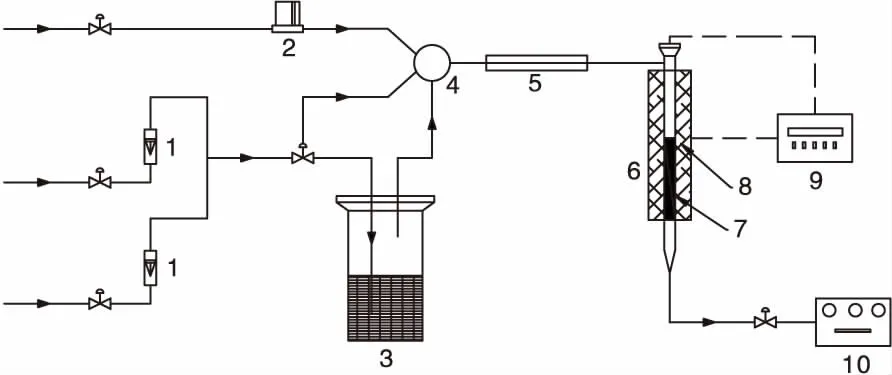

采用催化剂脱硫脱硝性能评价实验装置对蜂窝状活性半焦催化剂进行脱硫脱硝性能评价,实验装置基本流程如图5所示。

图5 催化剂脱硫脱硝性能评价实验装置

由钢瓶流出的空气、SO2、NO气体按照一定计量比配置成模拟烟气,在混合器中混合均匀后经过预热器进入管式反应器;管式反应器中装填制备的活性半焦催化剂,反应器外侧包裹有石英棉保温材料,且连接有程序控温装置,以调节所需的反应温度;此外,气体在进入混合器前可以根据需要流经增湿器,以调节模拟烟气的湿度,使烟气可以在合适的温度、湿度及空速条件下实现脱硫脱硝过程;脱硫脱硝前后模拟烟气中的NO、SO2气体浓度均由烟气分析仪测定,最终实现活性半焦催化剂脱硫脱硝性能的准确评价。

3.2 脱硫脱硝性能评价结果

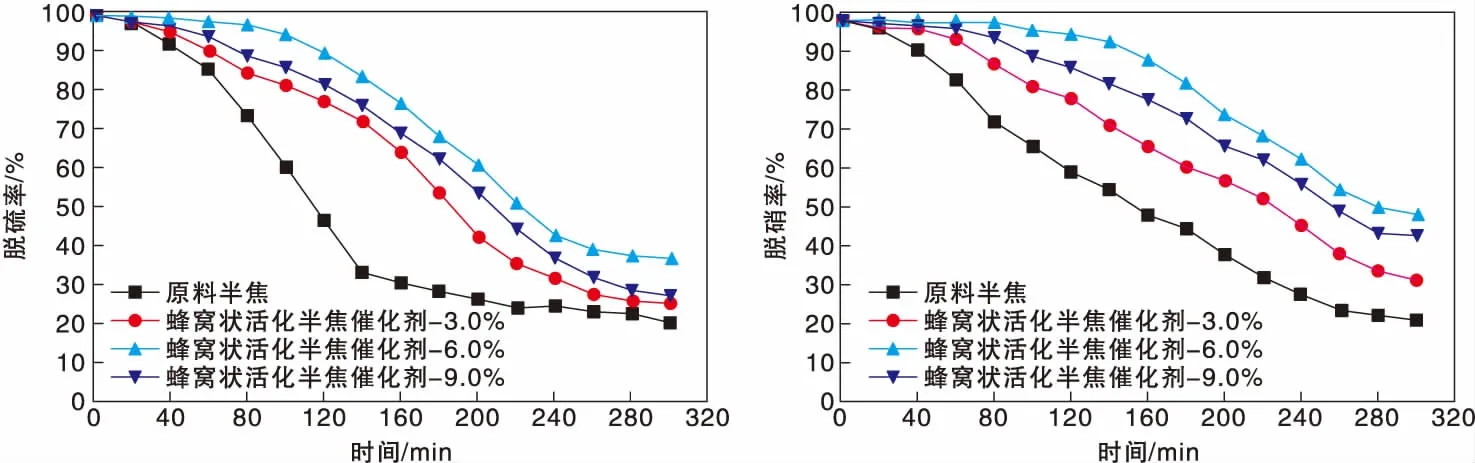

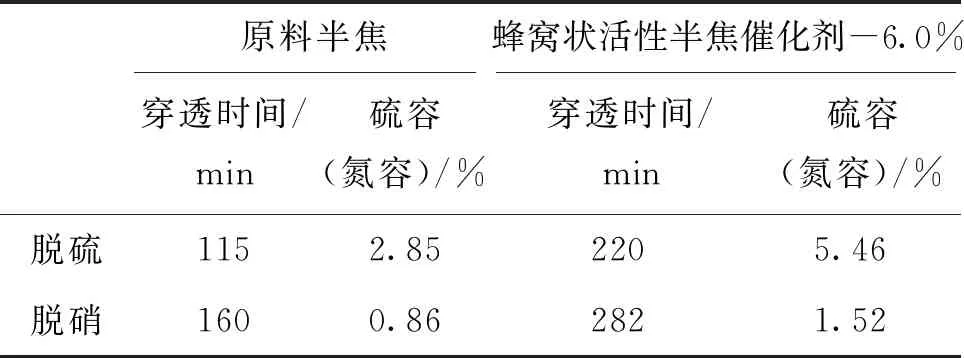

采用等体积浸渍法制备V2O5催化剂负载质量分数分别为3.0%、6.0%和9.0%的蜂窝状活性半焦催化剂,并分别对其进行脱硫脱硝活性评价实验。操作条件:反应温度80 ℃,空速800 h-1,氧气体积分数5%,SO2浓度2 500×10-6,NO浓度500×10-6,脱硫脱硝效果如图6和表2所示。评价脱硫脱硝性能的指标主要有脱除率、穿透时间和硫容、氮容等,其中,穿透时间为硫氮污染物脱除率在50%以上所持续的时间,硫容、氮容分别指单位质量的半焦催化剂,在脱除率为50%时脱除SO2、NO的量。由于实验中进口污染物浓度及模拟烟气的空速会有所波动,故评定时应对几个指标进行综合考虑。

图6 半焦催化剂脱硫性能与脱硝性能

表2 半焦催化剂脱硫脱硝效果

由图6和表2可以看出,烟气脱硫脱硝过程中,各种半焦催化剂对SO2、NO的脱除率均随时间延长而降低,这主要是由于SO2、NO在半焦催化剂表面累积导致脱硫脱硝性能降低。而与原料半焦相比,负载有V2O5的蜂窝状活性半焦催化剂脱硫率和脱硝率均有显著提升;其中,V2O5负载质量分数为6.0%的蜂窝状活性半焦催化剂综合脱硫脱硝效果更好,其脱硫过程的穿透时间为220 min,比原料半焦提高了91%;蜂窝状活性半焦催化剂脱硝过程的穿透时间为282 min,比原料半焦提高了76%。蜂窝状活性半焦催化剂比原料半焦脱硫脱硝能力提高的主要原因是:首先,半焦经过硝酸和水蒸气双重活化处理后,表面微孔结构显著增多,比表面积增大,为脱硫脱硝过程提供了更多的吸附活性位;其次,蜂窝状活性半焦催化剂经过活化处理后,表面分布有较多的含氧官能团,且整体呈碱性,对于SO2、NO酸性气体的吸附、氧化、脱除过程具有良好的促进作用;此外,蜂窝状活性半焦催化剂表面负载了活性组分V2O5,其作为催化剂活性组分,可以将SO2、NO高效氧化为SO3、NO2,进而促进烟气脱硫脱硝过程,但V2O5负载量过高时,会堵塞半焦孔隙结构,导致半焦比表面积下降,吸附活性位点减少,反而不利于脱硫脱硝过程。活性半焦催化剂适宜的V2O5负载质量分数为6.0%,此时蜂窝状活性半焦催化剂具有良好的烟气脱硫脱硝性能[17]。

4 结 论

以鄂尔多斯半焦为原料,通过硝酸和水蒸气双重活化技术丰富了半焦的孔隙结构,采用等体积浸渍法在半焦表面负载V2O5催化剂后,将其制备为规整蜂窝体状,从而提高其机械强度,最终制备得到蜂窝状活性半焦催化剂用于燃煤烟气的脱硫脱硝过程,整个处理过程具有以下特点:

(1) 烟气脱硫脱硝过程无需使用NH3,实现了燃煤烟气无NH3化净化处理,具有安全环保、经济高效的优点;

(2) 蜂窝状活性半焦催化剂孔隙结构发达、机械强度高,当烟气中初始SO2浓度2 500×10-6、初始NO浓度500×10-6时,V2O5负载质量分数6.0%的蜂窝状活性半焦催化剂脱硫过程的穿透时间为220 min,硫容为5.46%,脱硝过程穿透时间为282 min,氮容为1.52%,对燃煤烟气具有良好的脱硫脱硝能力;

(3) 蜂窝状活性半焦催化剂不仅实现了燃煤烟气的脱硫脱硝净化处理,还实现了半焦的资源化利用,具有良好的环境效益和经济效益。