微波辅助水热合成温度对选择氧化催化剂性能的影响

2021-03-21冯莎莎杜海龙任万忠王文华

李 静,冯莎莎,杜海龙,阎 梁,任万忠,王文华,王 磊,*

(1.烟台大学化学化工学院,山东 烟台 264005;2.山东省化学工程与过程重点实验室,山东 烟台 264005)

低级烯烃催化氧化生产α、β-不饱和醛酮作为高附加值化工品的重要生产工艺已被广泛工业化应用,如丙烯选择氧化制丙烯醛[1-4],异丁烯选择氧化制甲基丙烯醛[5-9],环己烯选择氧化制环己烯酮[10-12]等。现此类工艺进一步优化的难点在于保证原料转化率的前提下,进一步提高产品的选择性,而制备出更高性能的催化剂是解决此难题的有效途径。以异丁烯选择氧化制甲基丙烯醛为例,目前该反应催化剂多以Mo-Bi-Co-Fe为基础的复合金属氧化物体系[13-16],该催化剂传统制备方法多采用共沉淀法[16]、普通水热法[17]等。共沉淀法具有工艺简单、易放大等优点,但存在颗粒团聚、活性组分分散不均匀等问题;普通水热法可制备出结构、尺寸和形貌可控的纳米材料,但存在制备时间长,制备温度高等问题。而微波辅助水热合成法,既可保留普通水热法的优势,又可大大缩短反应时间,因此,许多研究团队已将微波辅助水热法作为高效合成新型催化剂、快速优化反应的前沿技术[18-20]。

催化剂制备温度是决定催化剂晶体是否成型的关键因素之一,催化剂晶型决定着其催化性能,只有在适宜的制备温度下才能制备出结晶度高、催化性能强的催化剂[21]。Hidalgo G等[22]提出一种简单有效微波辅助水热合成Fe2(MoO4)3的方法,并研究了反应时间、温度、pH、加料速率等因素对合成效果的影响,发现获得Fe2(MoO4)3结晶相至少需要120 ℃,且Fe2(MoO4)3的晶体尺寸随反应温度升高发生变化。Zhang L等[23]也提出一种基于微波辅助水热反应快速经济合成煎饼状Fe2(MoO4)3微观结构的方法,并发现反应时间、温度、硝酸用量和铁源等因素对Fe2(MoO4)3多层堆叠结构的形成起着关键作用。

基于以上研究,本文将重点探索温度对微波水热法制备Mo-Bi系复合金属氧化物催化剂的影响,进而筛选出催化性能更优的催化剂。

1 实验部分

1.1 实验药品

催化剂制备主要材料均来自阿拉丁生化科技公司(中国上海)的分析级产品。N2和空气纯度均>99.5%,无需进一步纯化即可使用。

1.2 催化剂制备

采用微波水热法制备催化剂。依据本课题组专利[24],取24 g钼酸铵溶于80 mL去离子水中得到溶液A;取5 g硝酸铋、14.5 g硝酸铁和16.1 g硝酸钴溶于15 mL硝酸溶液中得到溶液B;在60 ℃搅拌条件下,将溶液B缓慢加入溶液A中,得到的浆液放入微波平行反应仪,分别在100 ℃、120 ℃、140 ℃、160 ℃、180 ℃下老化0.5 h,干燥、焙烧后得到催化剂,分别命名为Cat-100、Cat-120、Cat-140、Cat-160、Cat-180。

1.3 催化剂表征

催化剂样品在日本岛津公司生产的SmartLab (XRD 6000)型X射线粉末衍射仪上进行晶相结构测定,CuKα ,λ=0.145 18 nm,工作电压30 mA、工作电流40 kV,扫描速率20°·min-1,扫描角度10°~45°。在美国Thermo公司生产的Nico-let Impact 380型红外光谱仪上测定催化剂表面性质,将催化剂样品与KBr按一定比例混合后进行测试,测试范围为(400~4000) cm-1。催化剂样品在彼奥德电子技术有限公司生产的PCA-1200型化学吸附分析仪进行H2-TPR表征,测定催化剂氧化还原性能,通过TCD信号记录H2-TPR曲线。在日本电子株式会社生产的JSM-7900F型热场发射扫描电子显微镜(FE-SEM)上测定微观形貌,样品喷金处理后进行分析。在法国Horiba Jobin Yvon公司生产的HR-800-UV型拉曼光谱仪上进一步表征催化剂表面物种的结构,测试条件为532 nm激光源,功率0.365 mW。

1.4 催化剂活性评价

在固定床反应器上进行催化剂性能评价,如图1所示。反应器为15 mm×550 mm不锈钢管,将5 mL催化剂与5 mL石英砂按1∶1混合后装于反应器中,控制温度为360 ℃,反应压力为常压,空速为3 300 h-1,反应原料为n(叔丁醇)∶n(水)=1∶1.8。

图1 固定床反应装置示意图

2 结果与讨论

2.1 制备温度对催化剂物化性质的影响

2.1.1 催化剂的物相结构分析

微波辅助水热合成过程制备温度对催化剂晶相组成影响较大,不同制备温度所得催化剂的XRD图如图2所示。由图2可知,制备的催化剂都含有Co6Fe4Mo12Bi1.5Ox(JCPDS No.37-0974)、CoMoO4以及FeMoO4的衍射峰,其中Co6Mo12Fe4Bi1.5Ox晶相是叔丁醇选择氧化反应的主要活性相[25-26]。但不同温度下制备的催化剂衍射峰强度、结晶度不同,随着制备温度的升高,整体衍射峰强度逐渐增加。在相同制备时间条件下,温度160 ℃时制备的催化剂整体衍射峰强度更高、结晶度更好,这可能是在高温下反应釜内压力上升,反应速率加快,加速催化剂的重结晶过程[27]。而100℃时制备的催化剂杂峰较多,衍射峰强度低,结晶度差,可能原因是温度较低,不利于催化剂重结晶,造成其成核速率变慢,晶粒生长不成熟;且在2θ=29.2o处出现MoO3的衍射峰,而MoO3会导致目标产物的深度氧化,造成碳氧化物选择性升高。

图2 不同制备温度下催化剂的XRD图

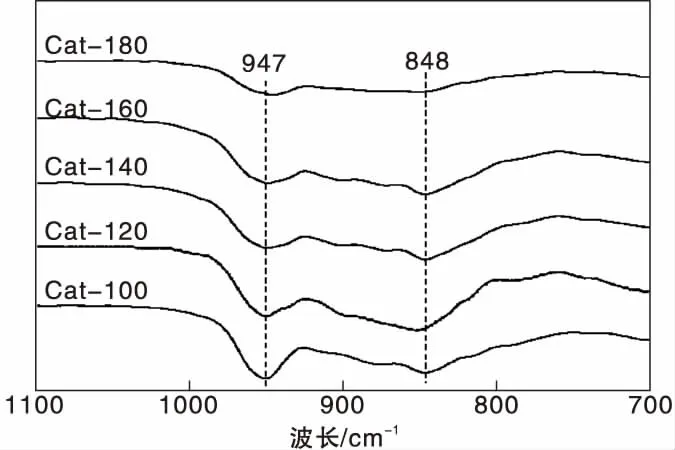

图3 不同制备温度下催化剂的FT-IR谱图

进一步对催化剂进行拉曼光谱表征,测定金属氧化物表面相关信息,结果如图4所示。由图4可知,所有催化剂在(600~1000) cm-1范围内出现多个峰,说明催化剂中键连和晶格振动较复杂[30]。780 cm-1处的振动峰可归属于Mo-O-Fe的桥式反对称振动;868 cm-1和938 cm-1处可归属于Mo-O-Co的伸缩振动峰,其中938 cm-1处的振动峰最强,其它振动峰相对较弱;小于600 cm-1的振动峰则可归属于Mo-O-Bi及M-O(M=Bi、Fe)等的伸缩振动[30]。这进一步证明催化剂中存在CoMoO4、FeMoO4、Co6Mo12Fe4Bi1.5Ox晶相,与XRD、FT-IR分析结果一致。制备温度为100 ℃时,在899 cm-1处出现振动峰,其归属于MoO3的振动峰[31]。从图中也可以得出,不同温度所得催化剂特征峰强度不同,160 ℃制备的催化剂特征峰强度最强,可能是因为催化剂中的活性相最多。

图4 不同制备温度下催化剂的拉曼谱图

通过XRD、FT-IR、Raman表征结果可以看出,不同温度制备的催化剂晶相组成基本相同,都主要含Co6Fe4Mo12Bi1.5Ox、CoMoO4以及FeMoO4晶相,制备温度为160 ℃的催化剂活性相Co6Fe4Mo12Bi1.5Ox组分更多。

2.1.2 催化剂的氧化还原性分析

选择性氧化反应遵循Mars-Van-Krevelen反应机理,在催化循环过程中,催化剂被部分还原和再氧化,这就要求选择性氧化催化剂必须具有适宜的金属-氧结合强度。金属-氧结合强度弱将导致反应产物过氧化生成COx;相反,金属-氧键强度过强,则催化反应将不会进行[32]。为了研究催化剂的氧化还原性能,采用H2-TPR对不同制备温度制备的催化剂进行表征,结果如图5所示。从图5可以看出,所有样品在低温和高温处均观察到一个还原峰,这些峰为金属氧化物在H2氛围下的还原峰。但由于催化剂组分复杂,很难确定每个峰对应的物质,一般认为低温区的峰值与催化剂的氧化还原活性有关[12],由图5可以看出随着制备温度的升高,低温还原峰有向低温区移动的趋势,制备温度为160 ℃的催化剂,其低温还原峰前移到518 ℃,说明制备温度的升高会弱化金属-氧的结合强度,从而提高晶格氧的迁移率,使催化剂的氧化能力增强。

图5 不同制备温度下催化剂的H2-TPR谱图

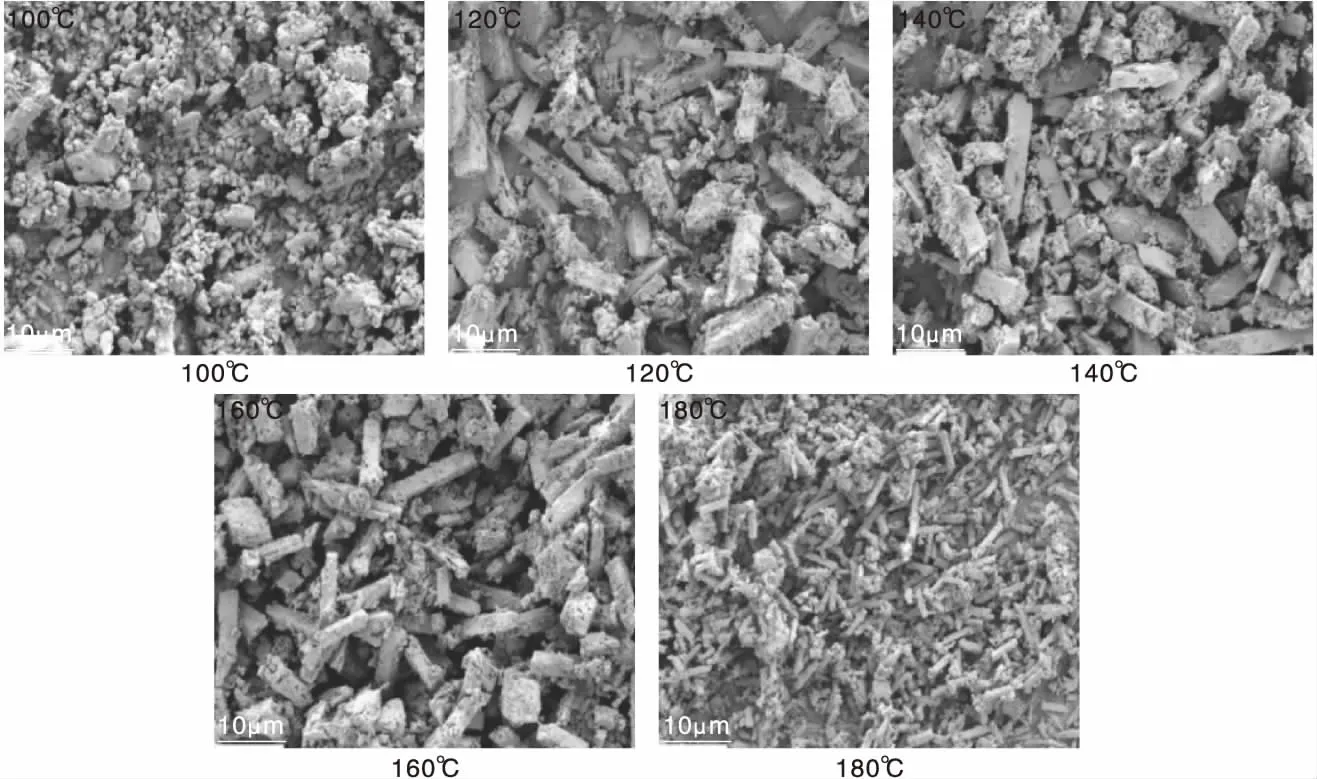

2.1.3 催化剂的微观形貌分析

为了考察制备温度对催化剂微观形貌的影响,对不同制备温度的催化剂进行SEM表征,结果如图6所示。从图6可以看出,催化剂的微观形貌与制备温度密切相关。随着制备温度的升高,催化剂形貌发生明显变化,由不规则纳米颗粒逐渐演变成规则的纳米棒。制备温度为100 ℃时,催化剂大部分是不规则纳米颗粒团簇,只出现少量的规则纳米棒,可能是温度较低,只有少数为活性相,大多数纳米颗粒为CoMoO4、FeMoO4以及MoO3晶相,与XRD结果杂峰较多、衍射峰强度较弱一致。当制备温度高于120 ℃,催化剂中开始出现大量的规则纳米棒,但还有少量的不规则纳米颗粒,可能是提供的热量仍不足以让催化剂晶体更好的生长,造成晶型生长不成熟,重结晶程度较低,结晶度较差。当制备温度为160 ℃时,其微观形貌为均匀分散的大量纳米棒,表面不光滑,附着小颗粒。可能是由于温度高,压力上升,反应速率加快,加速重结晶过程,更加有利于发挥金属元素间协同作用,形成较多的活性相[27]。但进一步升高温度,纳米棒尺寸变小,可能是提供的能量太多,导致催化剂生长方向发生变化[33]。

图6 不同制备温度的催化剂FE-SEM照片

2.2 催化剂活性评价

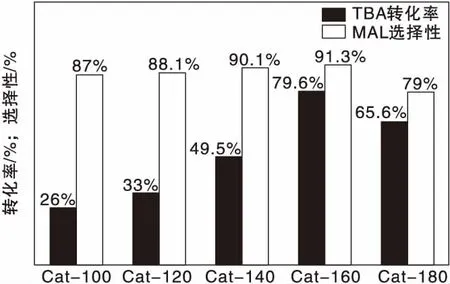

以叔丁醇(叔丁醇高温脱水可得异丁烯)为原料,采用固定床反应器评价不同温度下制备的催化剂反应性能,结果如图7所示。

图7 不同制备温度的催化剂活性评价

由图7可知,随着制备温度的升高,叔丁醇转化率和甲基丙烯醛选择性呈现出先升高后减小的趋势。制备温度为160 ℃时,催化性能达到最高,叔丁醇转化率接近80%,甲基丙烯醛选择性达90%以上。根据XRD、FT-IR、Raman等各种表征结果可知,在160 ℃下制备的催化剂结晶度高,且催化剂有利于充分发挥金属元素间协同作用,促进大量活性组分的生成;同时根据SEM表征可以直观的看到催化剂形貌出现大量均匀分散的规则纳米棒。

从图7也可以看出,制备温度为100 ℃时,甲基丙烯醛选择性较低,这可能与MoO3生成有关,MoO3会导致甲基丙烯醛深度氧化为COx。制备温度较低时,钼原子不能充分进入晶相,这将导致在焙烧过程中,生成大量的MoO3。而继续升高制备温度为180 ℃时,叔丁醇转化率和甲基丙烯醛选择性呈现下降趋势,可能是由于过高温度不利于活性相的生成,从而导致催化活性下降。

3 结 论

采用微波水热法制备的复合金属氧化物催化剂,在制备时间较短的情况下,当制备温度为160 ℃时,催化剂晶化程度高、活性相含量最多,各元素协同作用明显,形貌为均匀分散的规则纳米棒状。该催化剂在叔丁醇选择氧化制甲基丙烯醛反应中表现出最优的反应性能,在反应温度为360 ℃、空速为3 300 h-1的条件下,叔丁醇转化率79.6%、甲基丙烯醛选择性高达91.3%。