冶金行业带卷运输用钢卷小车传动分析计算

2021-03-19王明龙孟祥东

王明龙,孟祥东

(中冶赛迪工程技术股份有限公司,重庆401122)

0 引言

本文所述钢卷小车是用于冶金行业带卷生产车间中立式带卷的运输,即上卷、卸卷或转运钢卷,是带卷生产车间的重要辅助设备。作为带卷生产线的开始或结束设备,该设备起到了至关重要的作用,其工作的正常与否直接影响了整个产线的产能。其中用于上卷的钢卷小车负责将步进梁运输机或鞍座上的原料钢卷运输到悬臂开卷机的卷筒或双柱(或锥头)开卷机的圆柱(或锥头)上,并将钢卷套在卷筒或双柱(或锥头)之间的中心位置,完成上卷工序。用于卸卷的钢卷小车负责将钢卷从卷取机卷筒上托出,然后运输到固定鞍座或步进梁运输机,完成卸卷工序。用于转运钢卷的小车负责在步进梁运输机或固定鞍座之间运输钢卷[1-2]。

钢卷小车的升降一般采用液压缸驱动,动作平稳、结构简单。钢卷小车的平移采用电动机或液压马达驱动。钢卷小车在两条平行的钢制轨道上运行,依靠车轮与钢轨之间的摩擦力来驱动钢卷小车运行。另外,如果小车加速度、减速度过大,就需要采用链轮链条传动或齿轮齿条传动以避免车轮打滑。在钢卷小车传动的设计过程中,要根据工况合理地选择传动结构,以避免车轮在轨道上打滑。本文主要分析以电动机驱动的钢卷小车的传动情况。

1 钢卷小车传动结构

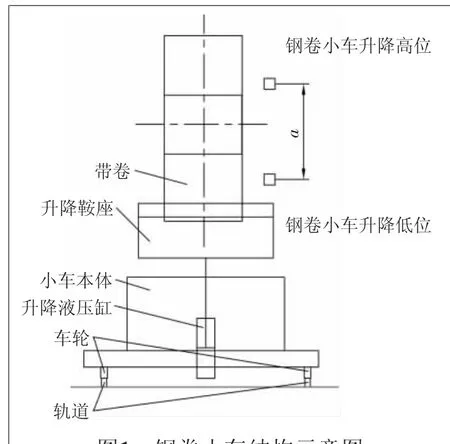

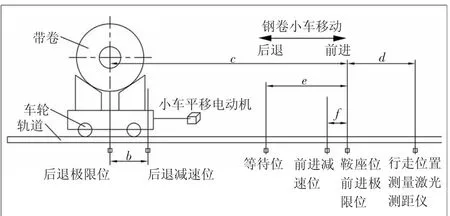

钢卷小车由小车本体、升降鞍座、驱动装置、轨道、伸缩安全盖板等部件组成,如图1所示。其中小车本体为焊接钢结构,至少配有4个车轮,若小车需要跨轨可采用6个或8个车轮。车轮上设计有轮缘,用于小车运行时的导向。升降鞍座装在小车本体上,由液压缸推动升降,且设有导卫装置以保持升降鞍座直线升降。为了实现钢卷小车的自动操作,为小车平移及升降设置有传感器,实时监控平移及升降位置,进而对其进行闭环控制,如图2所示。

图1 钢卷小车结构示意图

图2 钢卷小车平移控制示意图

钢卷小车的平移运行机构属于有轨支承运行,采用钢制车轮支承在钢制轨道上沿轨道滚动运行。其优点是支承能力大,运行阻力小,冲击小。钢卷小车的车轮通过传动机构进行驱动,一般分为电动机传动或液压马达传动。该传动机构的关键在于是否采用了防车轮打滑的同步机构,而同步机构的采用取决于车轮与轨道之间的摩擦力能否为钢卷小车提供足够的驱动力并保证钢卷小车加减速时车轮不打滑。通常情况下,考虑到传动机构的复杂程度,尽量不采用同步机构。下面着重对钢卷小车的平移运动进行传动分析计算。

2 钢卷小车平移运动的传动计算分析

钢卷小车处于厂房内,在无风且水平状态下运行,可以不考虑风阻对小车的影响。据此对钢卷小车平移运动的传动分情况进行分析如下。

2.1 钢卷小车平稳运行时的传动计算

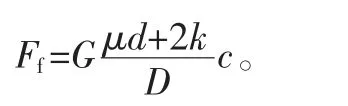

钢卷小车平稳运行,不考虑小车的加速,运行阻力包括车轮轴承的摩擦阻力和车轮踏面沿轨道的滚动阻力;另外,由于水平运行时偏斜总是不可避免的,因此还要考虑轮缘沿轨道侧面的附加摩擦阻力[3]。3种摩擦阻力之和Ff的计算公式为

式中:G为运行质量的重力,N;D为车轮直径,mm;d为车轮轴径,mm;k为车轮沿轨道的滚动摩擦力臂,mm,通常k≈0.5 mm;μ为轴承的摩擦因数,滑动时μ=0.08,滚动时μ=0.015;c为偏斜运行的侧向附加阻力系数,c=1.2~1.8。

以某一实际工程为例进行计算:车质量为7100 kg,钢卷质量为28 000 kg,运行质量的重力G=343980 N;车轮直径D=315 mm;车轮轴径d=130 mm;取k=0.5 mm,μ=0.015(滚动轴承),c=1.5。求得3种摩擦阻力之和Ff=4832.1 N;作用到车轮上的3种摩擦阻力矩之和Mf=Ff·D/2=761.05 N·m。

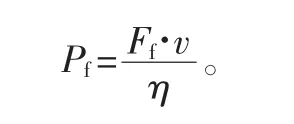

该工程中钢卷小车运行速度v=0.6 m/s,传动电动机功率计算公式为

其中η为传动系统效率,取η=0.9。计算得Pf=3.22 kW。

根据以上计算得知,若钢卷小车平稳运行(即不考虑小车变速运行)需要电动机传动功率为3.22 kW以上,与实际工程测得电动机传动负荷值相符。实际上,钢卷小车在钢卷的运输过程中总是在不断地启停及加速,因此在实际应用中要充分考虑小车启停及加速时的电动机传动能力。

2.2 钢卷小车加速时的传动计算

钢卷小车的传动一般只有一部分车轮由电动机通过减速机或齿轮马达驱动,这部分车轮称为主动轮。钢卷小车的运行由主动轮与轨道之间的摩擦力驱动。工程设计时,为了简化传动机构,主动轮数量越少越好。如果主动轮数量过少,钢卷小车起动时由于提供摩擦力驱动的车轮正压力过小将产生车轮打滑现象,进而造成车轮磨损甚至难以启动,但是主动轮增多又会增加机构的复杂程度及平移控制的难度,这是一个矛盾的关系,需要合理取舍。

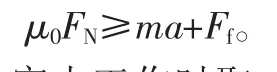

钢卷小车平移的驱动力是由电动机通过主动轮踏面与轨道间的黏着摩擦提供的。钢卷小车加减速时,电动机的驱动力需要克服运行惯性力和运行静摩擦力之和,而要保证钢卷小车加速时车轮不打滑,车轮与轨道的黏着摩擦力需要不小于电动机的驱动力,即

式中:μ0为黏着系数,室内工作时取μ0=0.15;FN为主动轮的总轮压,N;m为运行的总质量,kg,m=G/9.8;a为钢卷小车加速度,m/s2,a≤μ0FN/m-(μd+2k)Gc/(mD)。

以2.1节中提到的实际工程为例:m=35100 kg;钢卷小车共有4个车轮,其中有2个为主动轮,不考虑偏载时FN=G/2=171990 N。代入上式,求得a≤0.6 m/s2,即钢卷小车的最大加速度为0.6 m/s2,一旦超过该值,车轮将打滑。

若其中仅有1个为主动轮,不考虑偏载FN=G/4=85995 N。代入上式,求得a≤0.23 m/s2。

若4个车轮均为主动轮,则FN=G=343980 N。代入上式,求得a≤1.33 m/s2。

该工程钢卷小车运行速度v=0.6 m/s,按照中速与高速(常用的)工况取加减速时间为3 s,加速度为0.2 m/s2。该工程采用2个主动轮的传动方式,能够保证起动时车轮不打滑并完成正常起动。

在确保钢卷小车起动时不出现打滑现象的前提下,电动机传动功率计算公式为

计算得P=7.9 kW。在2.1节中已经得出钢卷小车在平稳运动时需要电动机传动功率为3.22 kW,即平稳运动时电动机负荷为41%,与实际工程测得传动电动机负荷值相符。

所需加速速距离:

计算得S=0.9 m。

若取加减速时间为4 s,加速度为0.15 m/s2,计算得P=6.7 kW。平稳运动时电动机负荷为48%,与实际工程测得传动电动机负荷值相符。计算得所需加速速距离S=1.2 m。

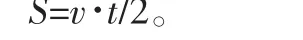

将以上的几种情况汇总,如表1所示。

表1 小车在不同加速度下所需传动电动机功率

通过对表1分析可知,在负载及运行速度一定的情况下,小车加速度越大,所需加速距离越小,传动电动机功率越大。在设计过程中要根据小车的运行情况及使用要求合理选择小车的加速度。

综上,钢卷小车的传动设计首先通过小车加速度来确定主动轮数量,接着计算小车在加速时所需传动电动机功率,据此选取电动机。

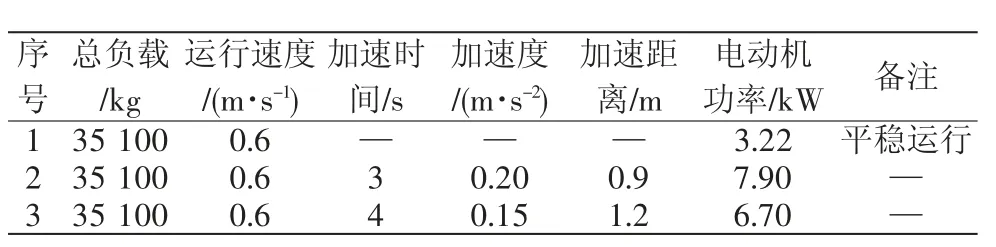

3 大加/减速度钢卷小车防滑措施

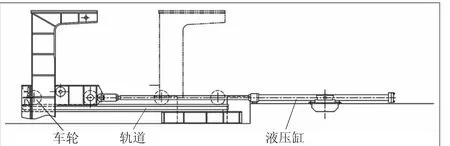

多数工程中不会用到很大加/减速度或1个主动轮的工况,但在某些特殊情况下还是有此类情况的应用,在此情况下可以采用链轮链条辅助传动(如图3)或齿轮齿条辅助传动(如图4),这两种传动方式在工程中也有成熟应用。如果钢卷小车行程较短,也可以采用液压缸直接驱动的方式,如图5所示。

图3 钢卷小车链轮链条辅助传动结构示意图

4 结语

图5 液压缸驱动钢卷小车传动结构示意图

钢卷小车传动设计时,首先根据工况确定采用哪一种传动方式,然后确定主动轮数量、加/减速度数值,最后根据相关参数计算所需传动电动机功率,进而选定传动电动机。若通常传动方式无法满足工况需要,可以考虑采用链轮链条辅助传动或齿轮齿条辅助传动,甚至可以考虑采用液压缸直接驱动小车行走。在设计过程中,设计者可以根据工况灵活选择传动方式。