天然气净化装置脱硫单元腐蚀机理及案例分析

2021-03-19包振宇王团亮段永锋

包振宇,张 杰,王团亮,段永锋

(1. 中石化炼化工程(集团)股份有限公司洛阳技术研发中心,河南 洛阳 471003; 2. 中国石油化工股份有限公司中原油田分公司,河南 濮阳 457000)

高酸性气田采出的天然气中含有高浓度的酸性气体(硫化氢和二氧化碳)和水汽,对碳钢具有强腐蚀性,而净化装置首当其冲【1】。净化装置依据作用的不同分为6个单元,即:脱硫单元、脱水单元、硫磺回收单元、硫磺成形单元、尾气处理单元和酸性水汽提单元【2】。脱硫单元是净化装置所有单元里腐蚀问题最多的一个单元,因此是防腐工作的重点【3】。某天然气净化厂的原料气组成如表1所示。由表1可见,硫化氢和二氧化碳含量分别达到15.74%和8.54%,设备和管道面临的防腐压力较大。

该净化厂采用甲基二乙醇胺法吸收脱硫,胺液浓度50%~55%,脱硫天然气中硫化氢含量0.06 mg/m3。原料天然气在第一级主吸收塔内与胺液接触脱除硫化氢,在第二级主吸收塔内脱除羰基硫和有机硫水解生成的硫化氢。吸收酸性气的富胺液,经升温后进入胺液再生塔,解吸出酸性气;塔底贫胺液冷却、过滤后回用。

1 腐蚀机理及发生部位

脱硫单元中含有硫化氢、二氧化碳、甲基二乙醇胺及其降解产物和热稳定性盐等腐蚀性介质,腐蚀机理主要分为H2S-CO2-H2O腐蚀和RNH2-H2S-CO2-H2O腐蚀两大类。

1.1 H2S-CO2-H2O腐蚀

原料天然气进入装置后,由于温度和压力的变化,气体中的水分在设备和管线低洼处、盲区死角等滞留区凝结成液态水,硫化氢和二氧化碳溶解在水中,形成湿硫化氢腐蚀环境【4】。碳钢、低合金钢在此环境中服役会发生腐蚀减薄和破坏,例如氢鼓包(HB)和氢致开裂(HIC),若有拉应力存在,还会发生应力导向氢致开裂(SOHIC)和硫化物应力开裂(SSC)等。上述腐蚀破坏多发区域包括弯头、变径段、放空线低点承液段、相关容器承液段和焊缝区域等【5】。

腐蚀过程受液相中硫化氢含量控制,二氧化碳能够提高水溶液酸性,促进氢去极化过程。脱硫单元中,主要发生腐蚀的部位包括:原料气管线及原料气过滤器、第一级主吸收塔、水解反应器底部、 第二级主吸收塔、胺液再生塔顶部及酸性气管线、富胺液闪蒸罐上部气相空间及尾气线等。

1.2 RNH2-H2S-CO2-H2O腐蚀

胺液在使用过程中逐步生成降解产物和热稳定盐,不仅造成胺液的损耗,还使得pH值下降,腐蚀性加剧。单纯的胺液对金属几乎无腐蚀,起腐蚀作用的主要是溶液中的酸性气体、降解产物和热稳定盐、氧及杂质等。这些物质不仅会造成设备和管道壁厚减薄,还会导致冲刷腐蚀和应力腐蚀等。其中,胺降解产物主要是有机羧酸及氨基酸类物质,主要由氧化降解产生【6】;热稳定盐包括胺液中无机阴离子、有机阴离子和氨基酸离子等与烷醇胺结合而形成的胺盐【7】。

腐蚀主要发生在再生塔底、再生塔底重沸器及返回线、富胺液闪蒸罐下半部、富胺液管线、贫富胺液换热器、贫胺液自胺液再生塔底采出管线等部位。其中,再生塔底重沸器返回线入塔口处腐蚀最为严重。因为该处压力突然降低,胺液部分汽化,加之溶解的少量酸性气解吸,容易造成该部位发生汽蚀和冲蚀。

将腐蚀类型和依据工况条件确定的腐蚀严重程度以不同颜色区分,标示于流程图中,形成如图1 所示的腐蚀流程示意。

图1 脱硫单元腐蚀流程示意

2 典型腐蚀案例及分析

本文列举3个典型腐蚀案例,第1个案例(2.1节)对应H2S-CO2-H2O腐蚀,第2个(2.2节)和第3个案例(2.3节)对应RNH2-H2S-CO2-H2O腐蚀。

2.1 第二级主吸收塔焊缝开裂

2.1.1 腐蚀问题

第二级主吸收塔基本信息如表2所示。主吸收塔中主要腐蚀性介质为硫化氢,其含量满足湿硫化氢破坏的环境要求。

表2 第二级主吸收塔基本信息

定期检修发现,筒体内壁紧邻气相进料口上方焊缝有1处长约60 mm的裂纹,如图2所示。此外焊缝内部还有1处埋藏裂纹,长度22 mm、高度6.2 mm,埋藏深度63 mm,缺陷最大反射波SL+29.1 dB。焊接材料AT-H08MnHIC为低合金钢埋弧焊丝,其化学成分如表3所示。焊接后,对焊缝进行了消应力退火处理。

图2 焊缝处裂纹形貌

表3 焊接材料化学成分 单位:w,%

2.1.2 硬度检测

对筒体母材、焊缝、焊接热影响区(HAZ)分别进行硬度检测,测量结果如表4所示。硬度数据表明:焊缝处的硬度明显高于母材和HAZ,且超过了湿硫化氢环境中推荐的硬度限值237HB(或22HRC)【8】,存在应力腐蚀开裂倾向。

表4 硬度检测结果 单位:HB

2.1.3 腐蚀原因分析

1) 焊接缺陷:厚壁金属焊接时残余应力较高,焊接不当易产生延迟裂纹。检测发现的埋藏裂纹证明了这一点。

2) 腐蚀因素:塔内硫化氢分压为0.1~2.7 kPa,而开裂处位于气相进料口附近,该处硫化氢浓度偏高,能够达到API 571中关于湿硫化氢损伤条件的界定值,即气相中硫化氢分压>0.3 kPa【9】。

3) 材料及受力:焊缝处硬度偏高,长期在该工况下服役,发生湿硫化氢损伤的可能性较大。由于焊缝处进行了消应力处理,则开裂过程中的拉应力应来自于设备本身的结构应力或外力。

2.2 胺液再生塔内壁腐蚀

2.2.1 腐蚀问题

胺液再生塔基本信息如表5所示。塔顶封头和上部筒体采用304L不锈钢内衬,复合层、焊缝周围、上封头有多处点蚀,如图3所示;筒体中下部碳钢段均匀腐蚀严重,表面为较厚的黄褐色腐蚀产物,局部有坑蚀,如图4所示。

表5 胺液再生塔的基本信息

图3 塔顶封头和上部筒体衬里点蚀形貌

图4 筒体中下部腐蚀形貌

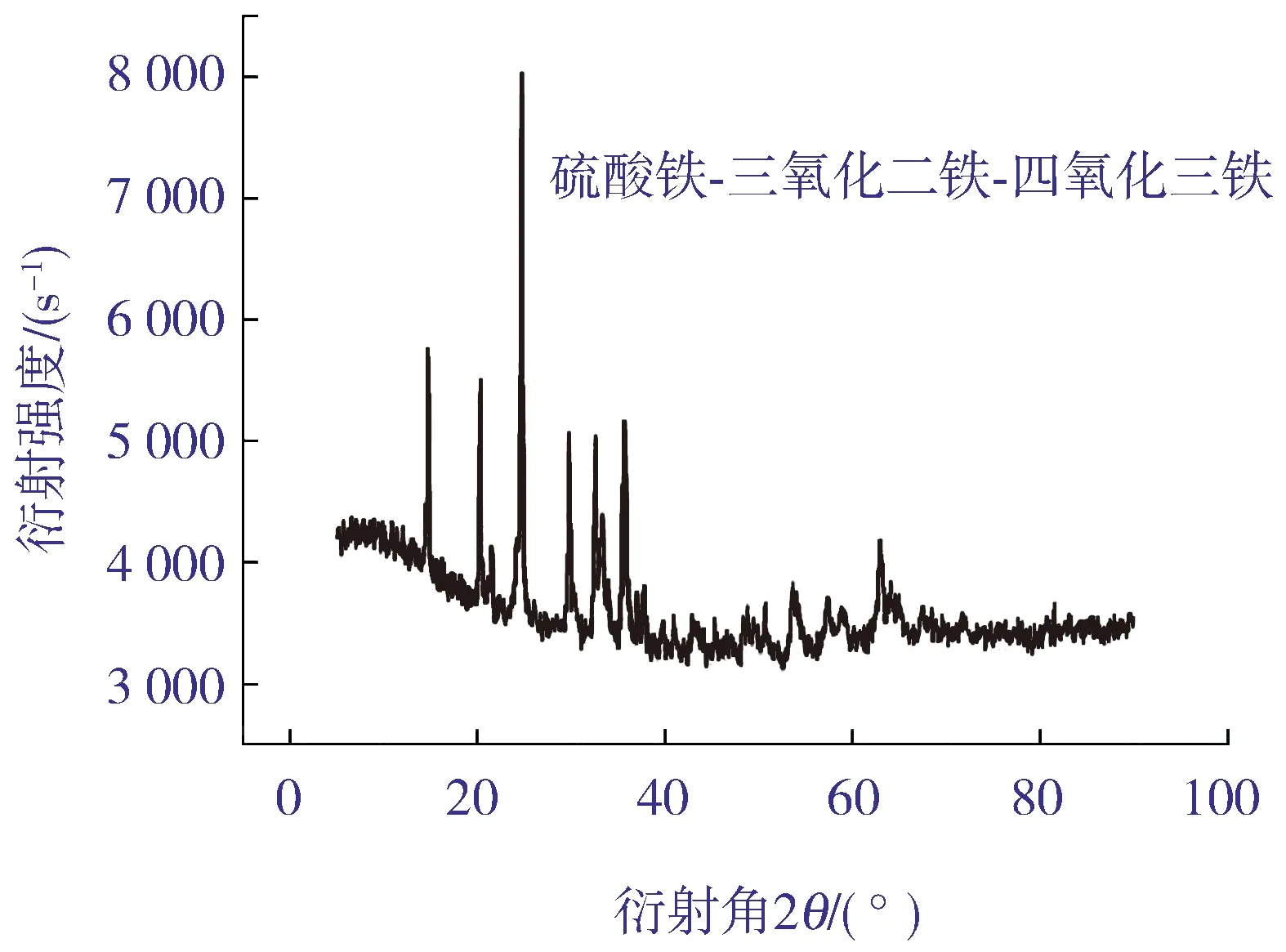

2.2.2 腐蚀产物分析

用塑料片刮取中下部碳钢段表面的腐蚀产物,并用能谱(EDS)和X射线衍射(XRD)进行分析,分析结果分别如表6和图5所示。分析结果表明:腐蚀产物主要由硫酸铁和铁的氧化物组成。其中,铁的氧化物应为装置停工后接触氧气氧化产生,硫酸铁为硫化亚铁氧化生成。

表6 腐蚀产物EDS分析结果 单位:w,%

图5 腐蚀产物XRD分析结果

将腐蚀产物以质量比1∶50的比例充分溶解于蒸馏水中,形成水溶液,利用高效离子色谱分析其中的阴离子含量,结果如表7所示。由表7可见,腐蚀产物中含有一定量甲酸根和硫酸根,还有少量氯离子。其中氯离子为胺液引入,甲酸根为胺液的降解产物。

表7 腐蚀产物水溶液阴离子分析结果 单位:mg/L

2.2.3 腐蚀原因分析

1) 均匀腐蚀:胺液再生塔中发生了胺液的降解,增强了胺液的腐蚀性,筒体中下部碳钢段的均匀腐蚀由RNH2-H2S-CO2-H2O腐蚀引起。这一点可由硫酸盐的存在予以证实,即碳钢与胺液中的硫化氢反应生成硫化亚铁,取样后氧化生成硫酸盐。

2) 点蚀:胺液塔顶酸性气含量较高,塔顶封头和筒体上部304L内衬表面的液膜pH值偏低,同时,胺液的循环使用造成了氯离子的累积,最终在奥氏体不锈钢表面产生点蚀坑。

2.3 贫富胺液换热器腐蚀

2.3.1 腐蚀问题

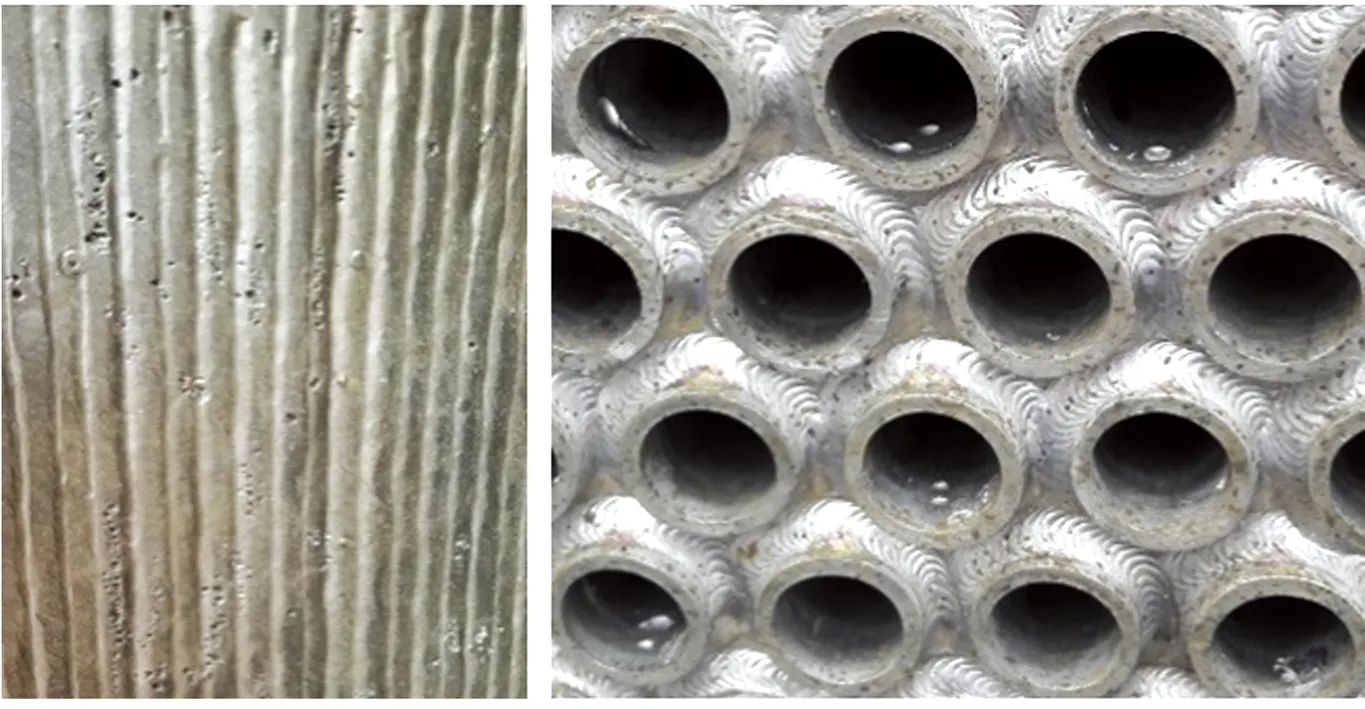

贫富胺液换热器基本信息如表8所示。腐蚀现象主要表现为管箱、管板和管束内部大量蚀坑,如图6所示。

表8 贫富胺液换热器基本信息

图6 管箱(左)和管束(右)内壁蚀坑宏观形貌

2.3.2 富胺液化验分析

由于管程腐蚀较重,故取富胺液分析其主要成分,结果如表9所示。分析结果表明:富胺液的酸性气负荷达到54.9 mol/mol,且胺降解产物(尤其是甲酸根和乙酸根)、热稳定盐(尤其是氯离子)含量非常高。利用pH计测得富胺液pH值为8.68。

表9 富胺液化验分析结果

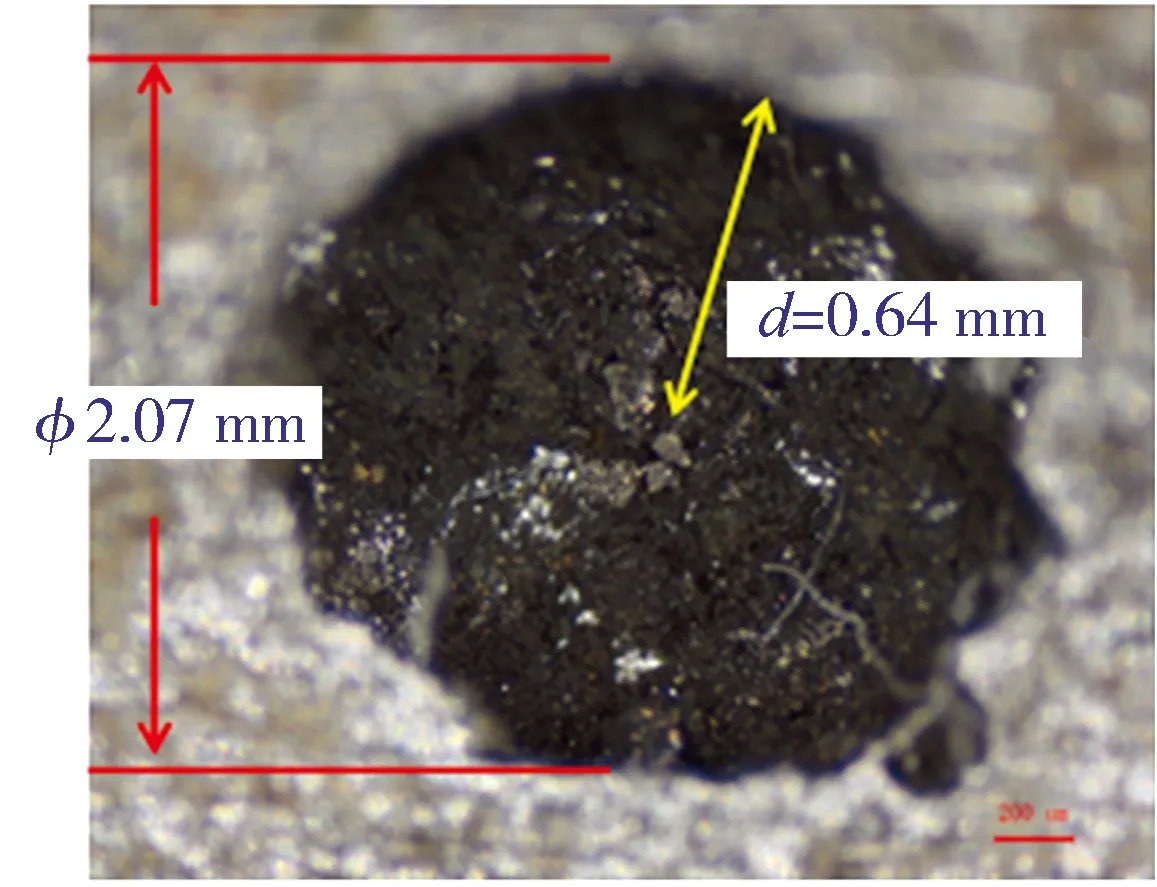

2.3.3 体视显微镜观察

利用体视显微镜对管束内表面蚀坑进行显微观察,如图7所示,同时使用点蚀深度测量仪和游标卡尺分别测量蚀坑深度和坑口直径,标注到图7 中。

由图7可以看出,蚀坑的坑口直径较大,深度并不深。这是由于胺液在管束中流动有流速的控制,在流速不高的情况下,蚀孔口处较为开放,有利于内外物质的交换,蚀孔口周围腐蚀产物被溶液移走的少、浓度高,金属溶解速率快,氯离子在金属表面形成蚀核后,蚀孔向周边生长,逐渐形成“碗状”蚀孔【10-11】。

图7 点蚀坑显微形貌及尺寸(22×)

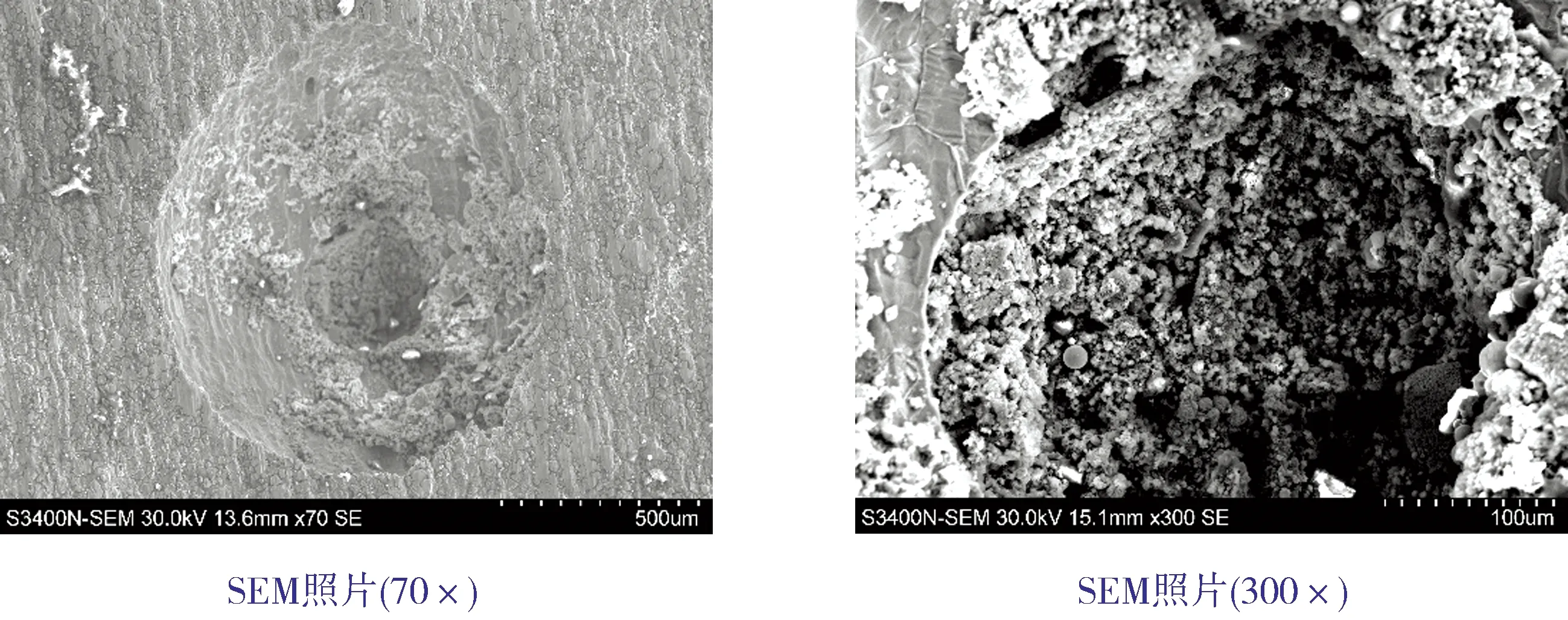

2.3.4 扫描电镜观察及腐蚀产物分析

利用扫描电镜(SEM)对点蚀坑进行微观观察,结果如图8所示。由图8可见,点蚀坑坑口直径较大,内部有大量无定形腐蚀产物附着。利用能谱(EDS)和X射线衍射仪(XRD)分别对内部介质的元素组成和主要成分进行分析,结果分别见表10和图9。由表10和图9可见,腐蚀产物主要为铁的硫化物和氧化物。

图8 点蚀坑SEM照片

图9 腐蚀产物XRD分析结果

表10 点蚀坑内部EDS分析结果 单位:w,%

2.3.5 腐蚀原因分析

腐蚀产物含有铁的硫化物和氧化物,其中氧化物应为接触空气后氧化产生,硫化物则是金属接触了富胺液中溶解的硫化氢而产生的。

富胺液长期使用后,含有较高浓度的胺降解产物和热稳定盐,上述物质降低了富胺液的pH值,增强了其腐蚀性。此外,胺液的循环使用使得腐蚀性介质出现累积,当氯离子浓度达到奥氏体不锈钢点蚀临界值时,不锈钢管束即发生点蚀。

通过对氯离子的主要来源进行分析发现,正常情况下,该净化厂原料气携带的液体已在上游进行分离,原则上不会进入净化装置,但由于气田地处山区,集输管道起伏、低点易产生积液,积液量达到一定值时,原料气带液量会在短时间内急遽增加,远远超出装置内原料气过滤器过滤能力,导致含有氯离子的液体进入胺液中【12】。

在富胺液环境下,金属表面产生以二硫化亚铁为主的具有完整晶格点阵的有效保护膜,此时腐蚀产物成为阴极,而氯离子破坏保护膜后形成“大阴极小阳极”电化学结构,加速点蚀形成【13-14】。

3 防腐措施及建议

3.1 H2S-CO2-H2O腐蚀

3.1.1 材料方面

按ISO 15156【9】标准要求进行选材,并对设备进行整体热处理以消除应力,控制焊缝及热影响区的硬度不高于200HB。

3.1.2 流速控制

碳钢管道控制流速<5 m/s,奥氏体不锈钢管道控制流速<15 m/s。

3.1.3 腐蚀监检测

原料气管线低洼处、主吸收塔顶部管线、胺液再生塔顶部管线、富胺液闪蒸罐上部出口尾气线等部位可依据现场情况增设现场挂片、在线测厚和腐蚀探针等监测技术。定期巡检,建立定点测厚台账。加强对酸性气凝液的化验分析。

3.1.4 其他防腐手段

采用内防腐涂层,如陶瓷涂层、耐腐蚀金属涂层等;添加合适的缓蚀剂,如季铵盐类和其他包含氮、硫、磷等元素的有机化合物【15】。

3.2 RNH2-H2S-CO2-H2O腐蚀

3.2.1 胺液净化

可采用离子交换法或电渗析法等净化方法,优化胺液过滤器切换标准,采用胺液过滤量和过滤器压差复合判断方式,确保过滤效果。增加再生胺液中氯离子、甲酸根、乙酸根等腐蚀性介质的化验分析,替代颜色、发泡量等观察方法,为置换胺液提供准确判断。

3.2.2 操作控制

稳定处理量,避免凝液夹带。碳钢管道内富胺液流速应不高于1.5 m/s,进再生塔管道中流速推荐不超过1.2 m/s,在换热器管程中的流速推荐不超过0.9 m/s。胺液浓度和酸性气负荷应符合设计值。加强胺液系统密封,避免接触氧气发生降解。再生塔重沸器内的液面要完全浸没管束,重沸器蒸汽温度推荐不超过149 ℃,防止胺液热降解。

3.2.3 结构优化

改进结构设计以改变胺液流态、减缓腐蚀,如:加长弯头、选用非直角三通、溶液改变流向处用无缝管、修整与管板不齐平的管头等。为防止泵气蚀,应尽量减小吸入压降(降低流速、管路取直)并保持足够的吸入压头以防止酸性气析出。

4 结论

1) 脱硫系统的主要腐蚀分为H2S-CO2-H2O腐蚀和RNH2-H2S-CO2-H2O腐蚀,前者主要发生于原料气系统、吸收塔、胺液再生塔顶部和富胺液闪蒸罐顶部,后者主要发生在胺液再生塔中下部、富胺液闪蒸罐液位以下等富胺液部位,以及高温贫胺液设备和管线。

2) 第二级主吸收塔焊缝开裂是焊接缺陷、H2S-CO2-H2O腐蚀和材料硬度偏高等因素的协同作用导致的;胺液再生塔内壁腐蚀和贫富胺液换热器管程点蚀主要是由于RNH2-H2S-CO2-H2O腐蚀和Cl-引起的。

3) H2S-CO2-H2O腐蚀可通过合理选材予以缓解。

4) 随着原料气中携带氯离子含量的增加,脱硫系统的RNH2-H2S-CO2-H2O腐蚀不能通过将碳钢升级为奥氏体不锈钢解决,而必须通过胺液净化、操作控制和结构优化等方式缓解。