烟气轮机结垢机理及结垢过程浅析

2021-03-19张家灿

张家灿,冀 江

(中国石化工程建设有限公司,北京 100101)

烟气轮机是催化裂化相关装置的关键设备,关系到装置及机组的安全、平稳、长周期运行。据中石化近年统计,烟机停机故障的75%与结垢有关【1】。烟机结垢的影响主要表现在:动叶片结垢层的局部脱落会导致烟机振动值瞬间增大;动叶围带部位结垢会造成动静摩擦,导致烟机振动加剧或动叶片疲劳断裂;静叶片叶身结垢会影响烟机的通流能力。

当前关于催化装置结垢的相关研究很多,然而对于烟气轮机结垢的机理尚未形成定论。本文将从细粉颗粒的附着和沉积两个方面探讨烟气轮机结垢机理和结垢过程。

1 颗粒的附着

所有结垢发生的初始阶段都是催化剂颗粒在表面粘附,这是表面结垢的必要条件。

影响催化剂颗粒粘附的作用力主要有两种,一种是促使颗粒-壁面以及颗粒-颗粒之间粘附的作用力,主要有范德华力、静电力、液桥力,统称为黏性力;另一种就是阻碍粘附的作用力,主要为弹性力和流体曳力。

1.1 范德华力

范德华力是分子作用力,与颗粒间距的平方成反比,并且粒径越小范德华力的作用越显著。表面粗糙度或颗粒不规则形状也会直接改变范德华力的大小。烟机入口催化剂颗粒呈现不规则的形态,这使得范德华力的作用更加显著。

1.2 静电力

在气-固两相流中,与管线的碰撞和摩擦使得颗粒表面产生静电,特别是细小颗粒。

近几年来富含稀土元素的降烯烃催化剂被广泛应用。稀土元素极易产生静电,催化剂细粉中的金属离子也会加速静电吸附作用。

当颗粒之间的间距很小时,范德华力的影响大于静电力【2】。

1.3 液桥力

由于催化剂携带原料油中的杂质元素,易生成低熔点化合物,在高温环境下熔融生成液态,产生液桥力,极大促进了颗粒的粘附过程。

1.4 弹性力和流体曳力

催化剂颗粒与表面发生弹性碰撞时,当范德华力、静电力及液桥力对颗粒做的总功大于弹性力、流体曳力等对颗粒做的功时,颗粒被表面吸附;反之,催化剂颗粒继续跟随气体往下游流动。

1.5 各种力的综合作用

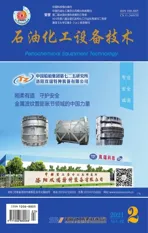

文献【3-4】中分别针对干流化床与湿流化床环境的颗粒做了受力分析,如图1和图2所示。由图1和图2可以得出以下结论:

1) 当颗粒的尺寸小于1 000 μm时,范德华力、静电力、液桥力等黏性力成为主导颗粒运动的最主要的作用力。

2) 静电力远低于范德华力。

如果静电吸附在烟机结垢的过程中起到重要作用,必然会导致部分易产生静电吸附作用的元素(如稀土元素)及金属元素的富集,文献【5】中对烟机入口细粉颗粒和烟机垢样的元素进行了对比分析,结果发现,各种元素并没有在烟机中发生富集。这也侧面说明静电吸附在烟机结垢过程中没有起到主导作用。

3) 当细粉粒径在2~5 μm时,弹性力与范德华力的大小关系发生转变(如图1所示),这意味着当粉尘粒径小于2~5 μm时,细粉将在壁面粘附。

图1 干流化床环境颗粒作用力量级分析

4) 在湿环境下,对于细粉颗粒,液桥力的作用不可忽视,甚至高于范德华力(如图2所示)。

图2 湿流化床环境颗粒作用力量级分析

推断在烟机结垢过程中,范德华力和静电力对细粉颗粒的附着会起到一定作用,起主导作用的应该是熔融态化合物的存在所导致的液桥力。

2 影响颗粒附着的宏观因素

2.1 细粉浓度

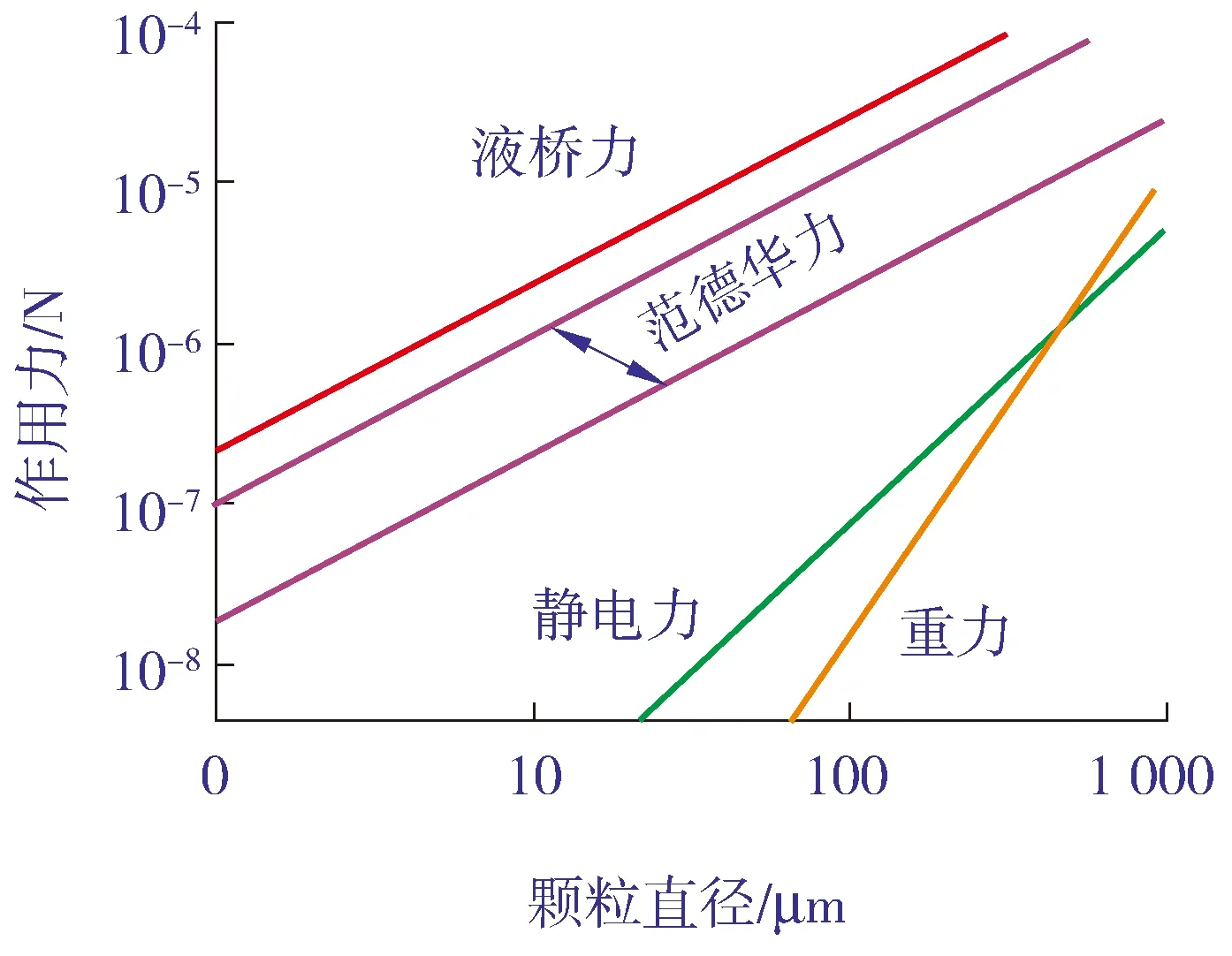

催化剂细粉是形成结垢的物质基础。细粉浓度增大,颗粒间距减小,则会增大各项分子力并直接影响到结垢的物质条件。

文献【6】基于统计的数据分析表明:颗粒浓度越高,结垢几率越大;颗粒浓度小于 50 mg/m3时,不发生结垢;颗粒浓度高于 190 mg/m3时,结垢几率为100%。结垢几率随浓度变化规律如图3 所示。

图3 结垢几率随浓度变化规律

2.2 细粉粒径

细粉粒径越小,黏性力相对弹性力的比值越大,黏性力作用效果越显著;并且粒径越小,烧结温度越低。

叶片的磨损量与颗粒直径的3次方成正比。大颗粒的碰撞切削对于器壁有一定的自清洁作用,一般不会产生明显的堆积烧结。

文献【6】对其进行了数值模拟分析,结果表明:小粒径(<3 μm)的颗粒易结垢,大粒径(≥20 μm)颗粒易发生冲蚀与磨损。

2.3 烟气流速

文献【7】给出一个估算公式,用来确定表面粗糙度及流速对细粉结垢的影响。估算式见式(1)。

(1)

式中:K——不会粘附在叶片表面上的微粒直径,μm;

ν——平均表面粗糙度,μm;

W——气流相对速度,m/s。

式(1)说明:气流流速越小,催化剂颗粒受到粘附力的时间越长,颗粒越容易发生向壁面的迁移和粘附。

2.4 表面粗糙度

式(1)还揭示了壁面粗糙度与易结垢微粒直径的关系,即表面粗糙度越低,颗粒越不容易在表面结垢。

目前为了防止催化剂颗粒对烟气轮机叶片的冲刷,叶片需要喷涂长城33号(C-33)或长城1号(C-1)耐磨涂层。C-33涂层的平均表面粗糙度为【8】4.65 μm,C-1涂层的平均表面粗糙度为10.55 μm。取动、静叶片的平均相对速度为400 m/s,由式(1)计算可得:2.6(1.2)μm以上粒径的颗粒不会在喷涂C-33(C-1)涂层的叶片上粘附。这也与目前多数的垢样分析结果是一致的。

3 催化剂细粉的烧结

烧结是指固体粉料颗粒在低于熔点温度下,质子迁移,粉末体发生颗粒粘结,导致致密化和再结晶的物理过程,使得粉末状物质转变成致密的多晶烧结体。

3.1 烧结现象的存在依据

大量针对烟机垢样的检测分析结果证实了烧结的发生。

3.1.1 扫描电镜SEM

图4、图5所示为动叶、静叶垢样断面SEM【9】。由图4和图5可以发现:静叶和垢样断面的SEM图与平衡剂相比完全不同,动、静叶垢样呈现大面积熔融特征,并且动叶垢样较静叶垢样熔融得更为严重。图6是某烟机动叶垢样。由图6可以更加明显地看到晶体沿某个方向生长再结晶的形态,而再结晶是烧结的重要特征之一。

图4 静叶垢样断面SEM

图5 动叶垢样断面SEMSEM

图6 某烟机动叶垢样

3.1.2 孔结构分析

对比表1中平衡剂、三旋细粉和烟机垢样的比表面积和孔容数据发现,烟机垢样更为密实,垢样的比表面积和孔容率也更低。

表1 比表面积和孔容数据对比

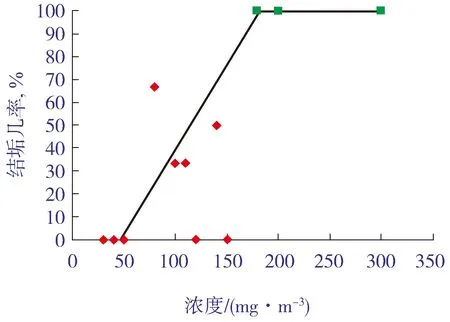

3.1.3 X射线衍射图谱XRD

图7为平衡剂、三旋细粉和烟机垢样X射线衍射图谱【10】。由图7 可以看到:平衡剂中Al和Si谱系分峰清晰,晶体结构良好;三旋细粉中的Al和Si的配位结构遭到了部分破坏,但是仍呈现出微弱的晶相峰;而烟机的垢样未出现明显的分子筛晶相峰。

图7 平衡剂、三旋细粉和烟机垢样X射线衍射图谱

以上结果均说明催化剂细粉在烟机中发生了烧结作用,导致催化剂细粉的晶相被破坏。

3.2 催化剂细粉的烧结温度

文献【11】对三旋催化剂细粉(10~40 μm)的焙烧实验进行研究发现:温度>600 ℃时,细粉表面的堆积孔道发生了明显的熔融,密度急遽增加,细粉颗粒因为液相的粘结作用而逐步形成块状垢;温度>700 ℃时,出现玻璃相,随温度进一步升高,大部分孔道被填充,最终形成玻璃相致密结构;1 000 ℃时晶相几乎完全消失。

泰曼学派认为硅酸盐烧结温度Ts(℃)和熔融温度Te(℃)的关系为【12】:Ts≈(0.8~0.9)Te。焙烧实验研究结果表明:催化剂三旋细粉Ts≈0.6Te,与一般硅酸盐相比,具有更低的烧结温度。进入到烟机的催化剂超细粉颗粒相比三旋催化剂细粉直径更小(<2 μm)、表面积更大,可以提高烧结速率并降低烧结温度150~300 ℃。这意味着烟气轮机的进、出口温度区间450~700 ℃恰好处于催化剂粉尘最易烧结的温度。

4 各种元素对结垢的影响

烟气中形成的硫酸盐、磷酸盐等低温熔融盐是结垢的主要原因。然而何种元素形成的低温熔融盐起主导作用未有明确定论。

4.1 S、P元素

S元素主要以SOx形式存在, 其与Ca、 Fe、 Ni等发生气-固反应, 形成具有一定粘结性的熔融物质, 使得催化剂颗粒在表面附着之后, 相互粘连、 烧结, 慢慢由催化剂颗粒转变为坚硬的垢层。

P在高温下生成的熔点较低的P2O5(熔点563 ℃)会和催化剂的主要组成元素(Al、Ca等)形成黏结物。近年来,多产丙稀助剂及降烯烃催化剂被大量引入,催化剂细粉颗粒中P元素的质量分数有时甚至超过3%。

4.2 Fe、Ni、Ca、Na元素

基于统计的数据分析表明【1】:平衡剂中Fe、Ni、Ca、Sb含量高时,烟机明显更容易结垢。平衡剂Fe质量分数在0.6%以上时,烟机均存在结垢问题,而Fe质量分数小于0.3%时,烟机均未发生结垢。文献研究发现【5】,Ni、Fe、Ca、Na越多,垢块越硬。

Fe元素会和Si、Ca、Na等发生化学反应,在催化剂表面生成低熔点(500~530 ℃)的共熔相;Fe离子的增加会降低催化剂的骨架强度,导致催化剂极易破碎。

研究资料【13】显示:Na作为Al2O3的熔剂,降低了催化剂结构的熔点;Na2O与Fe3O4、Fe2O3易形成低熔点(500~667 ℃)的共熔物,如Na3Fe(SO4)3的熔点为646 ℃。

Ca元素会与各种酸性气体在500~640 ℃时形成低熔点的化合物。

4.3 稀土元素

目前许多研究者认为,稀土元素最易产生静电,强化了催化剂粉尘颗粒的吸附作用,会引起烟机结垢。但是如前文所述,稀土元素在烟机垢样中未产生富集,静电力不是烟机结垢的主导力,稀土元素在烟机的结垢过程中起到何种程度的作用有待进一步研究。许多炼厂在使用降烯烃催化剂之后并没有出现烟机结垢加重的情况。

需要特别注意的是Sb元素。多数的垢样分析中Sb元素呈现富集现象。Sb元素主要来源于钝化剂,以亚锑酸镍的形式存在于催化剂表面,其中Sb2O3的熔点温度为656 ℃。

5 催化剂细粉在烟机中的结垢

在反应和烧焦再生的过程中,原料中的金属元素如Ca、Na、Fe会转移到催化剂表面,在反应、流化以及分离的过程中,催化剂颗粒表面碰撞破碎形成粉尘颗粒,导致烟机入口催化剂粉尘颗粒发生元素的富集。这些元素易形成低熔点的硫酸盐、磷酸盐、钒酸盐。

5.1 烟机流道的速度、温度及压力分布

图8所示为一个单级YL型烟气轮机的流道,其中截面a为烟机入口、截面b为烟机出口、截面0为烟机静叶入口、截面1为烟机静叶出口(动叶入口)、截面2为烟机动叶出口。

图8 单级YL型烟气轮机的流道

烟气在静叶栅内剧烈膨胀, 静叶出口气流速度会大幅提高到500~700 m/s, 静叶栅内部膨胀过程的焓降通常占到烟机总焓降的70%以上; 当烟气进入动叶通道后,冲动叶轮旋转做功, 并进一步膨胀, 使得动叶出口的绝对气流速度大为降低。

5.2 催化剂细粉在烟机中的结垢机理

在进入烟机之前,细粉颗粒中低熔点的盐类就以熔融态存在。这些熔融态的盐类在烟机的降温过程中变得更加粘稠。

如图9所示,壁面处附面层以及叶片根部和叶片顶部二次流的存在,会极大降低烟气流速,给这些低熔点盐类创造在壁面粘附的条件。细粉颗粒在低速条件下与烟机叶片发生碰撞,由于弹性力及气体曳力的量级很小 熔融态低熔点化合物的存在使得液桥力起到了不可忽视的作用,使颗粒在表面被吸附。从静叶入口到动叶出口烟气的温降(100~200 ℃)也会进一步加剧结垢过程。

图9 烟气轮机二次流及附面层示意

动叶围带部位气流速度很低,并且由于动叶片旋转离心力作用,催化剂浓度比较大,催化剂的沉积速率也较大,是烟机结垢的重灾区。此部位由于高速摩擦的发生,垢样会呈现一种结晶度更高的状态。

5.3 垢样在叶片的局部浓度分布

图10是动叶栅处气流速度的矢量分布,红色表示速度最高,蓝色表示速度最低。当气流离开静叶后,一路流向动叶内弧面,一路流向动叶背弧面。内弧面的气流速度比背弧面慢,但压力和温度均高于背弧。

图10 动叶栅的气流速度的分布

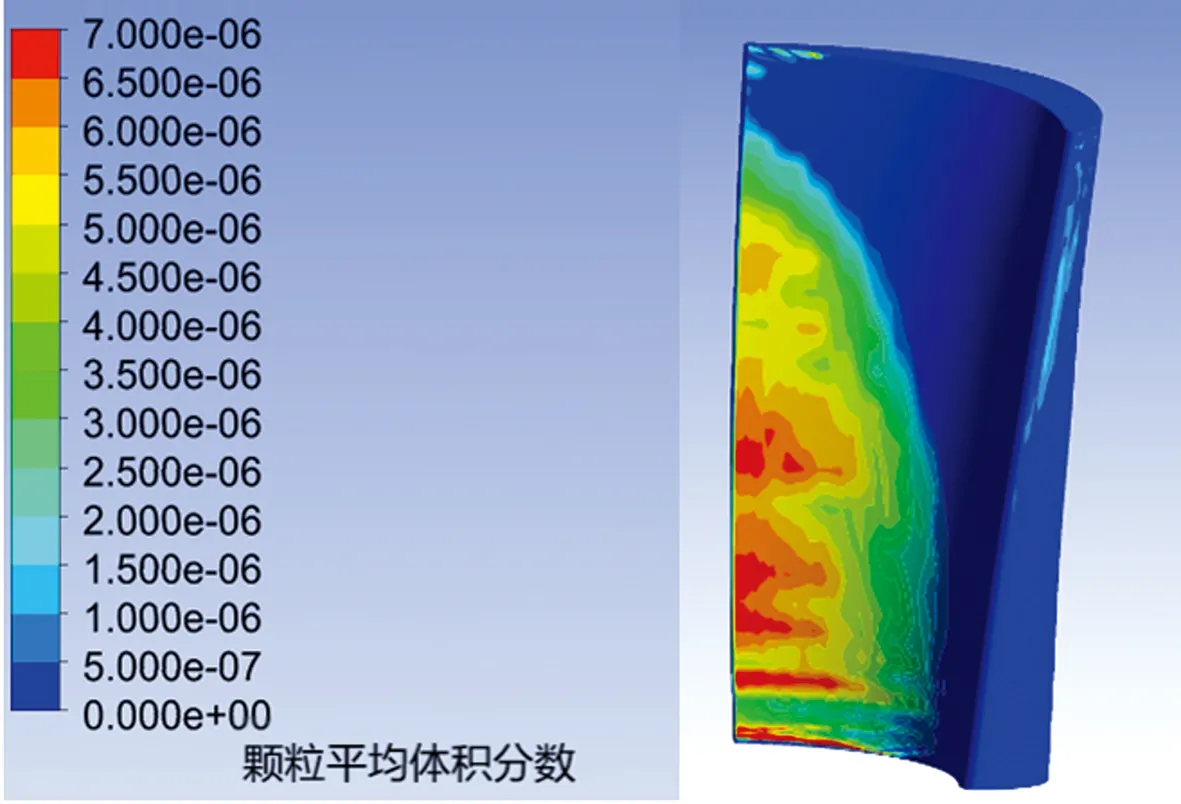

由图10可见,由于催化剂固体颗粒存在质量惯性,催化剂颗粒A和颗粒B存在向动叶片内弧表面运动的倾向,而颗粒C存在远离动叶叶片的趋势。这样就造成了动叶内弧面中后部分局部催化剂浓度比较高。针对不同粒径细粉颗粒在烟气轮机动叶片表面的局部浓度分布进行模拟分析,结果见图11和图12。从图11可以看到,2 μm的细粉颗粒在动叶内弧中后部靠下区域的局部浓度较高。

图11 催化剂在动叶片内弧的局部浓度

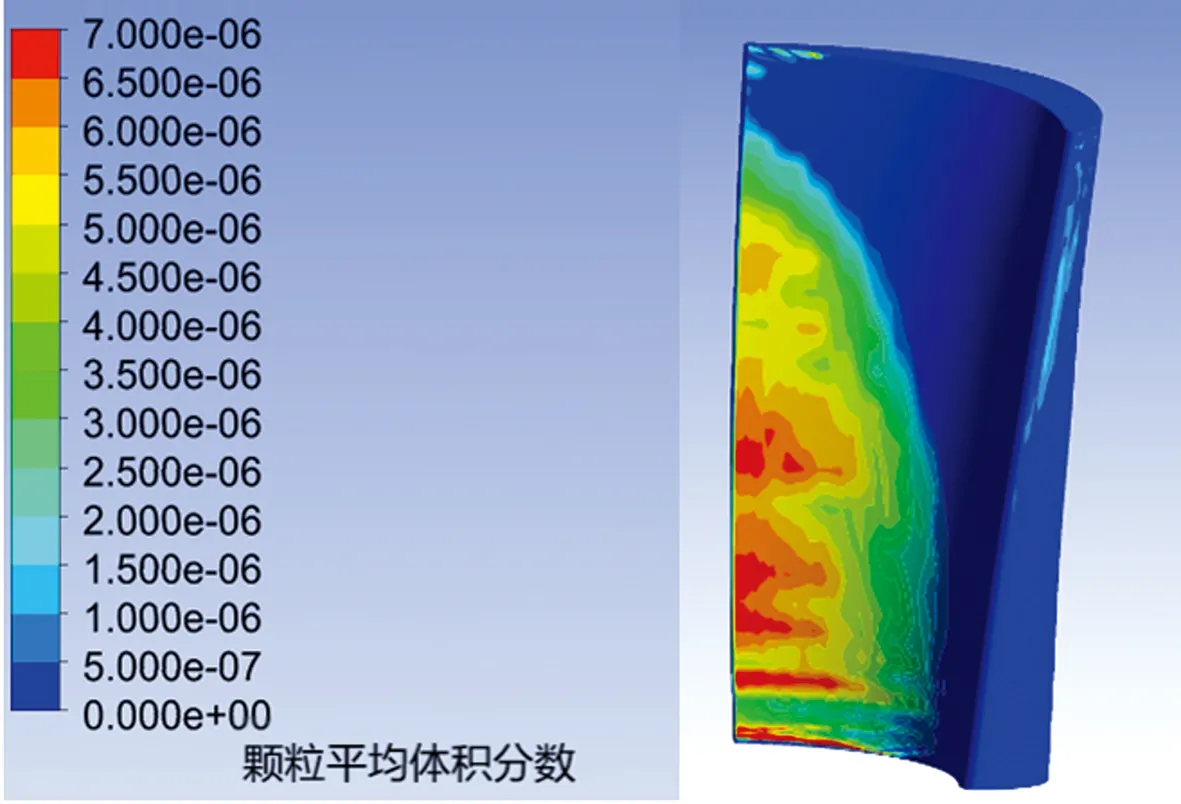

图12显示,对于动叶背弧,靠近前缘的部分迎风面积较大,细粉颗粒主要集中在叶片前部,但与动叶内弧面中后部分催化剂局部浓度相比还是相差一个数量级。

图12 催化剂在动叶片背弧的局部浓度

烟机静叶片的结垢过程及局部浓度分布与动叶类似。

6 结论

通过上述分析可得出以下结论:

1) 烟机结垢最关键的条件是高质量分数的催化剂超细粉颗粒(≤2 μm)的存在。烟机内部流道处单位时间、单位截面积流过的催化剂质量的平均值是最大的,而动、静叶内弧面中后部分和动叶围带又是局部催化剂浓度最高的部位,这些部位的气流速度相对较低,为催化剂颗粒的附着和沉积、滞留创造了条件。

2) 在进入烟机之前,Fe、Na、Ca、S、P等元素就已经在催化剂粉尘颗粒上发生了富集。细小粒径、元素富集、高温环境为熔融态化合物的存在创造了条件,使得各种元素形成的低熔点盐类在进入烟机之前就以熔融态存在于烟气中。这些颗粒一旦附着在叶片表面,就又增加了其捕捉其他催化剂细粉颗粒的能力,使催化剂垢样不断增厚。

3) 随着垢样不断增厚,就像焙烧一样, 结垢表面会出现熔融态非催化剂薄层,内部裹有催化剂颗粒,宏观的催化剂细粉颗粒因为液相的粘结作用而逐步形成块状垢样。烟气轮机的温度范围正好使得熔融态的盐类处于流态并且具有一定的粘稠度,是最适宜结垢的温度。这也是一些统计数据中烟机入口温度越高结垢比例越小的原因。