加氢装置高压换热器开裂原因分析及对策

2021-03-19刘殿如黄景峰李晓鹏王天廷

刘殿如,黄景峰,高 楠,李晓鹏,王天廷

(沈阳中科韦尔腐蚀控制技术有限公司,辽宁 沈阳 110000)

某炼油厂加氢裂化装置于1995年9月建成投产。其原料油主要是常减压直馏蜡油,可以掺炼部分焦化蜡油抽余油和外购蜡油。氢气由制氢装置及氢气提纯装置提供。

2018年7月17日,因脱丁烷塔安全阀启跳,无法复位,且脱丁烷塔顶干气含氢气78%,因此确认高压换热器出现内漏,装置开始停工检修。经打压试漏发现,高压换热器反应馏出物/低分油换热器(E106A)管束出现泄漏。

高压换热器泄漏问题在加氢类装置中属于比较常见问题,对该问题原因进行分析,并提出相应控制措施,可避免此类问题再次发生。

1 工艺概况

高压换热器E101、E102、E103、E104A/B、E105、E106A/B串联连接,反应产物自E106A上半管程流入,流入温度为230 ℃,从E106B下半管程流出,流出温度为160 ℃。壳程为低分油,逆向进行换热,E106B壳程进口温度为50 ℃,E106A壳程出口温度为198 ℃。换热网络见图1。E106A管程操作压力为16.41 MPa,壳程操作压力为1.90 MPa,操作压差为14.51 MPa。

图1 高压换热器换热网络

为防止高压换热器铵盐析出,在E105(反应流出物/循环氢换热器)前、E106前、A101(空气冷却器)前设置注水点,当反应产物流经换热器后换热效率下降或者压降过大时,通过采用E106A前临时注水的方式对析出的NH4Cl进行冲洗,缓解压降并改善换热效率。注水方式均采用一股水直接注入系统的方式。

E106A为U形管式换热器,双管程、单壳程。其壳体材质为15CrMo(H)/Q345R; 管束材质为0Cr18Ni10Ti,规格为6 000 mm×19 mm×2 mm(换热管长度×直径×壁厚)。

2 检验分析

2.1 内窥镜检验

采用内窥镜对管束出现内漏的E106A内部进行检查,发现该管子距管板6.2 m处内弯部位断裂(正处于U形弯部位),见图2。观察换热管断口,未发现管壁厚显著减薄,其中一侧断面较为规则,大致与换热管轴向呈一定夹角,近似垂直。

图2 E106A换热管断口内窥镜形貌

2.2 垢样分析

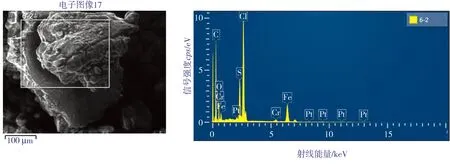

打开换热器发现,管口和管束内部附着白色结晶物。采用XRD和能谱对结晶物成分和各元素含量进行分析,图3和表1为能谱分析结果。由图3和表1可见,结晶物主要含有C、O、S、Cl,还含有少量的Fe和Cr。

图3 能谱分析结果

表1 能谱分析

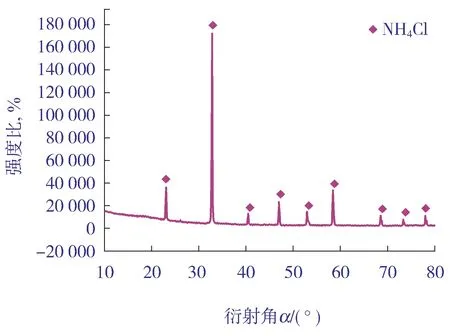

在能谱分析确定好相应的元素含量后,采用XRD衍射分析来确定具体的物质构成,结果如图4 所示。与标准谱图对比分析发现,白色结晶物主要为NH4Cl。

图4 X射线衍射分析结果

2.3 换热管的材质分析

将换热器更换下来,从断裂的换热器管子上切取块状样品,并依据相关标准,使用光谱仪对其材质进行化学分析。结果表明:断裂管子材质为0Cr18Ni10Ti,其化学成分满足GB/T 20878—2007《不锈钢和耐热钢 牌号及化学成分》【1】要求,各元素含量未见有超标现象(见表2)。

表2 换热管材质的化学成分 w,%

2.4 换热管的金相分析

在断裂的换热器管子断口附近切取金相样品,经预磨、抛光、腐刻后,在显微镜下进行观察分析,并使用显微硬度计,进行硬度测试。图5所示为换热管纵向金相组织。由图5可见,金相组织为奥氏体,裂纹源在换热管内壁,裂纹呈现树枝状,既有主干又有分支,属于穿晶型腐蚀裂纹,具有典型的应力腐蚀开裂特征。样口显微硬度分别为HV0.2192.7、HV0.2202.6、HV0.2222.0,转换成HB为183.7、192.6、212.0。一般情况下,0Cr18Ni10Ti不锈钢管冷加工固溶处理后,硬度应小于HB185【2】。由上述测试结果可见,该换热器硬度不均,且局部硬度偏高。

图5 换热管的纵向金相组织

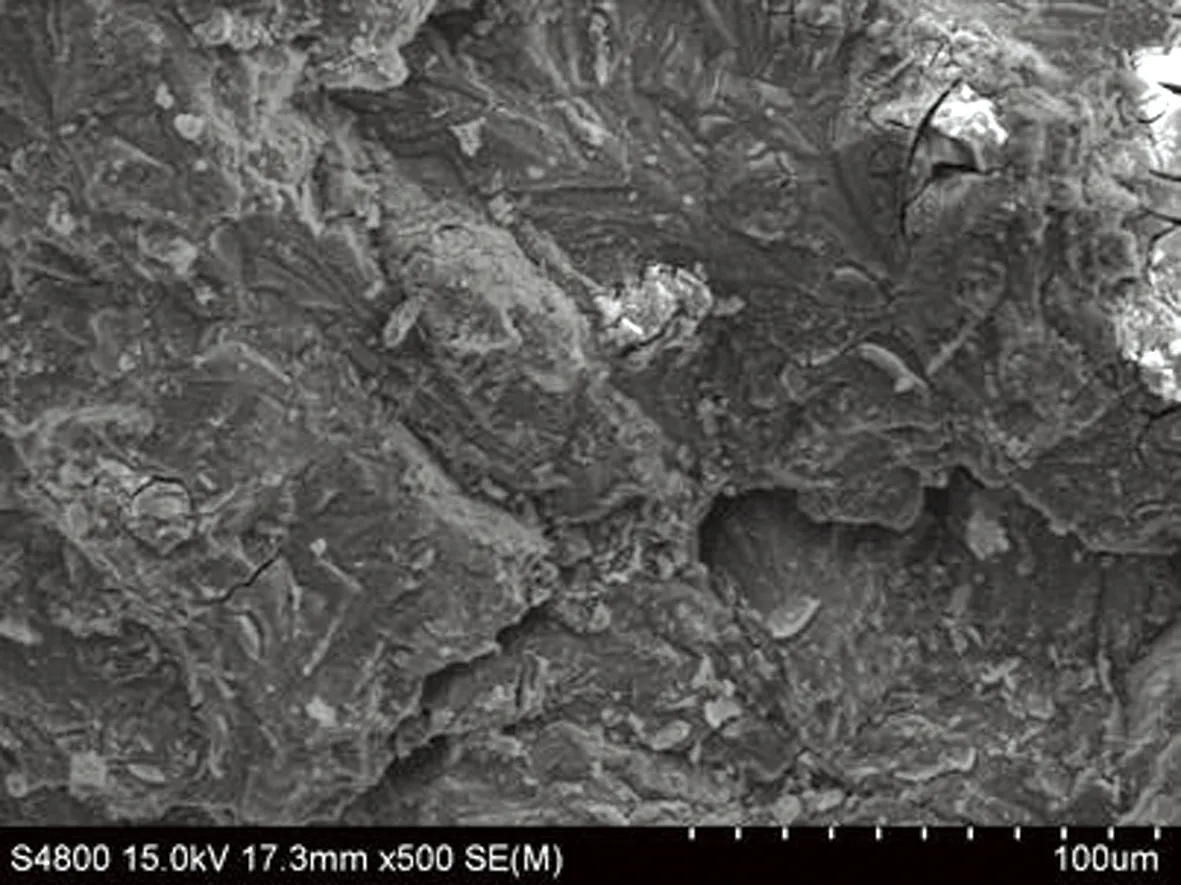

2.5 换热管的电镜分析

在断口上切取样品,采用扫描电镜进行观察(见图6)。微观断口可观察到大量的河流状花样、鱼骨状花样以及撕裂棱,且有可见的二次裂纹,这是管子中残余应力导致的。

图6 换热管断口SEM形貌

3 原因分析

1) 由于加工原料变化较大,而未对结盐温度进行核算,导致高压换热器E106A出现结盐加重现象。通过采取E106A前临时注水的方式对铵盐进行冲洗,但因注水系统流量的限制,使得注水量不足,导致NH4Cl不能全部被冲洗掉。残留的NH4Cl吸收水分形成水溶液,并水解形成酸性Cl-腐蚀环境,其pH越低,奥氏体不锈钢对Cl-应力腐蚀敏感性越强【3】。

2) 奥氏体不锈钢材质换热管的U形弯处,存在较大残余应力,管束内弯与反应产物接触的管子内壁为拉应力集中区域,且管内外压力差比较大,为14.51 MPa。残余应力和外加载荷是诱导应力腐蚀开裂的力学条件。同时在酸性环境和Cl-腐蚀的共同作用下,管子逐渐产生腐蚀裂纹源并扩展,导致强度减弱。在管内外压差作用下,造成奥氏体不锈钢0Cr18Ni10Ti换热器Cl-应力腐蚀开裂并最终导致爆管。

4 建议措施

4.1 加强原料控制

1) 建立加氢裂化装置原料油总Cl分析平台,包括分析设备和方法。加强原料总Cl分析监测,健全高低压分离器脱除水分析项目,加强对重整氢的HCl含量分析。

2) 根据原料中Cl、N含量的分析数据,对原料进行适当掺炼,确保Cl、N含量不超出装置设防值。

3) 提升连续重整装置重整氢脱Cl效果,可有效降低包括加氢裂化在内的所有使用重整氢装置的Cl腐蚀和结盐风险。

4.2 优化工艺控制措施

1) 对运行状况进行监测,及时调整注水。发现压降较大时,及进在E106A前进行注水,对析出的氯化铵盐进行冲洗,缓解NH4Cl对管束的堵塞和腐蚀。

2) 对工艺注水设施进行优化。对E106A注水系统进行核算,确保能够提供足够的注水量,并保证注水量的25%为液态水;在注水点后果安装混合器,确保注水的水能够均匀混合。注水时应采用专用注水喷头,避免对主管线造成冲刷腐蚀,使管线局部腐蚀减薄。

3) 对结盐温度进行计算与控制。根据原料中Cl和N的含量对结盐温度进行及时核算,并把结盐温度接入控制系统(DCS),控制换热器出口温度高于结盐温度15 ℃以上,避免该换热器发生结盐。

4.3 合理选材

根据SH/T 3096—2012《高硫原油加工装置设备和管道设计选材导则》,建议将管束材质升级为825合金或者15CrMo,避免出现奥氏体不锈钢应力腐蚀开裂现象。

4.4 加强检验检测

加强装置检修期间的设备腐蚀检测。在装置检修时,应采用内窥镜检测、渗透检测、涡流检测等方式对高压换热器反应流出物侧的管板和管束内部进行重点检测,确保腐蚀缺陷能及时被发现并得到有效控制。