高-高压型螺纹锁紧环式换热器设计改进

2021-03-19王勇

王 勇

(1. 合肥通用机械研究院有限公司,安徽 合肥 230031; 2. 合肥通安工程机械设备监理有限公司,安徽 合肥 230031)

石油炼化加氢装置高压换热器的工作环境是300~450 ℃高温、10~20 MPa高压,内部介质是易燃、易爆的含氢、硫化氢和烃类等腐蚀性成分的原油【1】。最近,恒力石化刚上了2 000万t/a炼化一体化项目,浙江石化新上了国内最大的4 000万t/a炼化一体化项目。加氢装置高压换热器将随其装置同步大型化,采用大直径高压换热器必将成为未来炼油行业的一种趋势。

螺纹锁紧环式换热器是加氢装置高压换热器经常采用的一种型式,与大型化装置相配套时,其筒体直径可选用1.8 m、2.0 m甚至更大的尺寸。它的优点是密封性能可靠,内漏、外漏可通过在线调节对应的内、外圈压紧螺栓消除,特别适用于高温、高压、大直径、介质腐蚀性强的加氢换热器。缺点是管箱结构复杂;螺纹锁紧环装拆不方便,需用专用工具;综合成本高,需要不断改进。

1 螺纹锁紧环式换热器在运行和检修中的两个重大问题

螺纹锁紧环式换热器的管板采用压差设计,管、壳程在升、降压时必须保持在设计压差范围内,如果出现超出设计压差范围的误操作,就容易造成管板和密封元件损伤,导致管、壳程密封处泄漏(内漏)和密封螺纹损伤。

螺纹锁紧环式换热器在运行和检修过程中有5个常见问题【2】,主要包括:外漏,内、外圈压紧螺栓拧不出或拧断,内法兰螺栓拧不出或拧断,内漏,螺纹锁紧环装拆时咬死。前3个问题很容易解决,文献【2】对此有详细介绍。

而内漏问题不易观察,需要监测管程流出介质的硫含量是否超标才能确定。换热器运行初期发生内漏可以通过紧固内圈压紧螺栓很快得到解决,但是内漏发生两三次后,通过紧固内圈压紧螺栓的方法基本已经失效【3】,因此换热器运行中后期发生内漏对生产影响就非常严重,需要进行抽芯检查才能发现和解决。螺纹锁紧环装拆时咬死这个问题不易解决【2】,若采用更换的方案则成本很高,所以这两个问题是螺纹锁紧环式换热器在运行和检修中的两个重大问题。下文分两步对φ1 800 mm高-高压型螺纹锁紧环式换热器的设计改进进行介绍。改进后的D形螺栓式换热器设计更为合理。

2 第一步 工艺改进——管、壳程介质互换

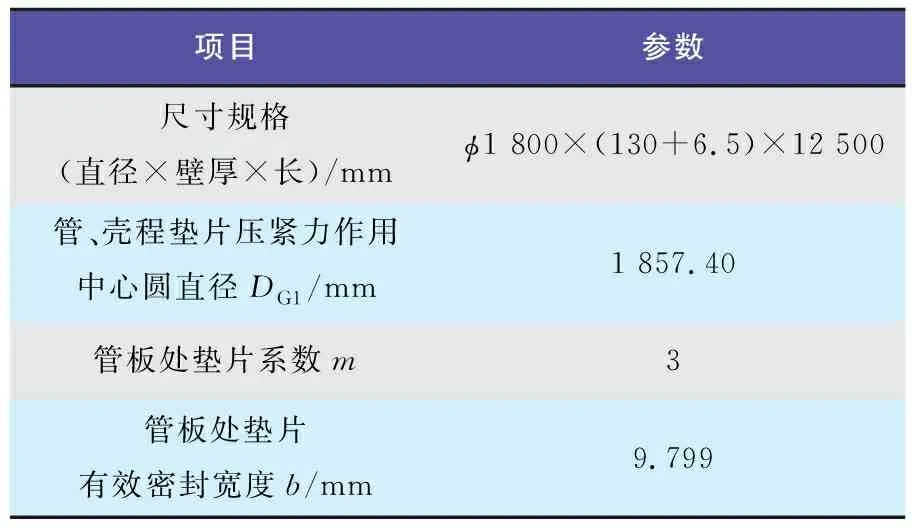

参照某石化公司2 000万t/a炼化一体化项目二段第一加氢反应器配套的φ1 800 mm高-高压型单壳程螺纹锁紧环式换热器进行设计改进的介绍。该换热器设备简图如图1 所示,工艺参数如表1所示,结构参数如表2所示。

图1 φ1 800 mm高-高压型单壳程螺纹锁紧环式换热器的结构

表1 φ1 800 mm高-高压型单壳程螺纹锁紧环式换热器的工艺参数

表2 φ1 800 mm高-高压型单壳程螺纹锁紧环式换热器的结构参数

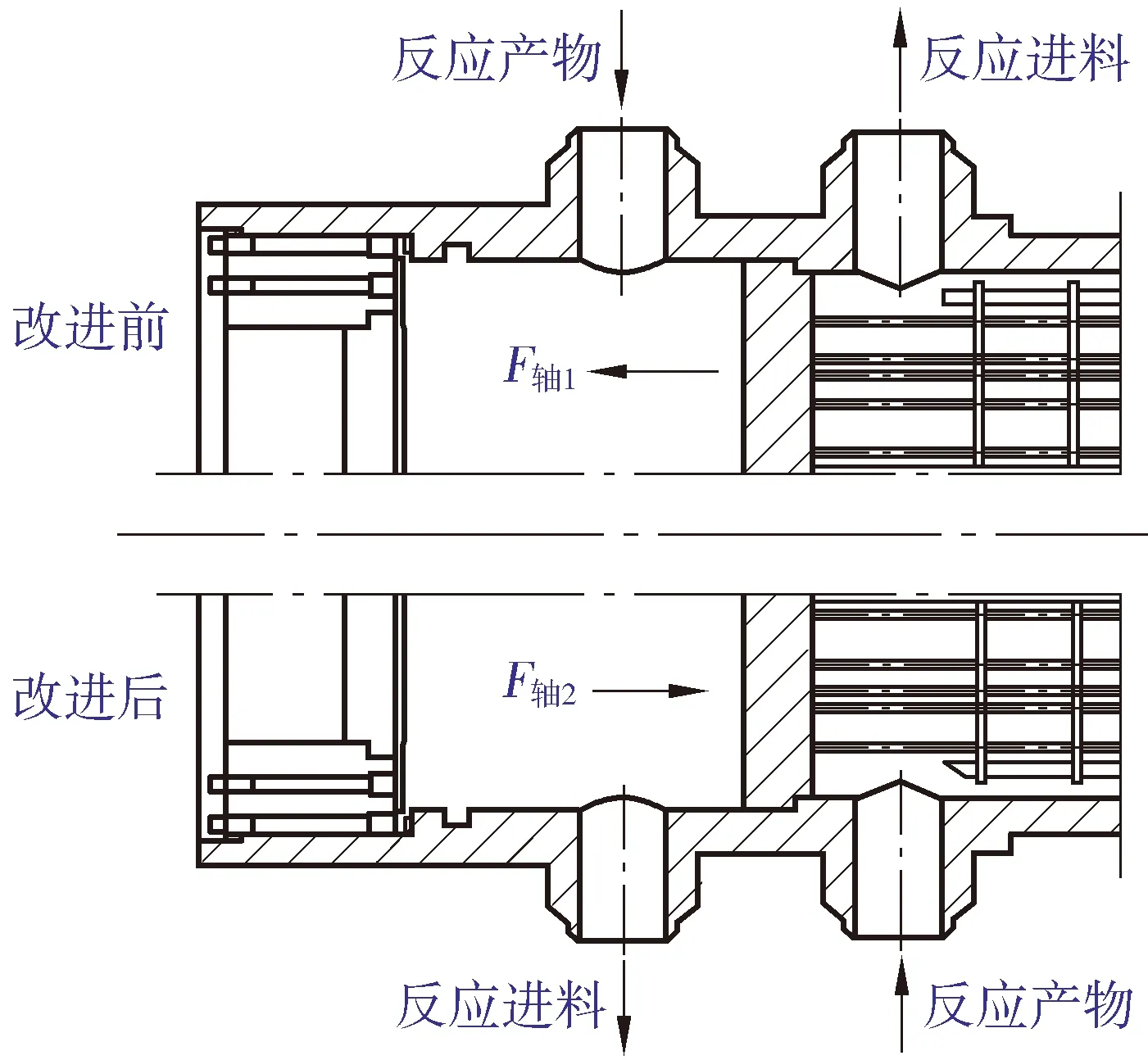

表1中的螺纹锁紧环式换热器在工艺流程中设置在二段第一加氢反应器的下游,管程热流体介质是高温加氢反应器的反应产物,壳程冷流体介质一般为反应进料(原料油)。原料油变成反应产物的一系列过程均受流动阻力的影响,反应产物产生了大于1.0 MPa的压力降,使得换热器管程反应产物的压力低于壳程反应进料的压力,由此形成的压力差产生的轴向力直接作用在管板上。由于壳程的压力高,该轴向力F轴1方向是由壳程指向管程的(见图2),属于使管、壳程之间密封分开的力。

图2 改进前后换热器管板轴向力变化示意

2.1 改进前紧固管壳、程密封所需的螺栓载荷【4-5】

改进前紧固管、壳程密封所需的螺栓载荷W1由管板处垫片密封所需的最小压紧力FG和管壳间压差引起的轴向力F轴1组成。

1) 管板处垫片密封所需的最小压紧力FG

FG=2πbDG1mPd=1.416 MN

(1)

式中:b——垫片有效密封宽度,mm;

DG1——管壳程垫片压紧力作用中心圆直径,mm;

m——垫片系数;

Pd——管壳程压力差,MPa。

2) 管壳间压差引起的轴向力F轴1

(2)

3) 改进前紧固管、壳程密封所需的螺栓载荷W1

W1=FG+F轴1=12.601 MN

(3)

在换热器运行过程中,由于温度波动、 压力变化和内部紧固螺栓的疲劳, 造成紧固管壳、程密封的螺栓紧固力减小, 当紧固力小于密封所需的螺栓载荷W1时, 就会造成管、壳程密封泄漏(内漏)。

2.2 改进后管、壳程压力差自紧密封力【4-5】

2) 管壳间压差引起的轴向力F轴2与F轴1数值相同,方向相反。

(4)

改进后管、壳程密封就可以主要依靠管壳程的压力差自紧密封。但为了保证管壳程之间密封在换热器升、降压时超过压差范围或出现误操作时不发生泄漏,还是要用内法兰螺栓加固管壳程之间的密封。

2.3 管、壳程介质互换在工艺上的可行性

换热器的冷、热两种流体适宜走管程还是壳程,主要依据【6】两种流体的工作压力和温度、可以利用的压力降、结构和腐蚀特性,以及所需设备材料的选择等方面。

首先,由表1可知,管程和壳程两种流体的工作压力和温度相差不太。一般加氢反应器配套的高温高压换热器的工作压力和温度相差都不大。

其次,管程压力降【6】包括因摩擦阻力引起的直管压力降,回弯压力降和进、出口管嘴压力降3部分。壳程压力降【6】包括壳程管束压力降,导流筒或导流板压力降和进、出口管嘴压力降3部分。本案例中的φ1 800 mm高-高压型螺纹锁紧环式换热器通过工艺计算得出,管、壳程介质互换后的压力降在合理压力降范围内。

第三,高-高压型螺纹锁紧环式换热器属于U形管换热器,可用于壳程结垢比较严重的场合,也可用于管程易腐蚀的场合【6】。考虑管、壳程介质互换后对换热管与管板角焊缝的影响,可以在壳程水压试验后增加氨检漏试验,甚至灵敏度更高的氦检漏试验。

最后,由表1可知,管程和壳程两种流体是易燃、易爆的含氢与硫化氢等多种腐蚀性成分的介质,管、壳程内表面均堆焊TP.309L+TP.347,具有很好的防腐性能,因此,管、壳程介质互换后防腐蚀性能可以满足要求。其他螺纹锁紧环式换热器如果原管、壳程内表面未堆焊或堆焊达不到要求,管、壳程介质互换后可以采取提升堆焊材料等级的方法或使用对应的不锈钢材料来满足防腐要求。

综上所述,本文案例中管、壳程介质进行互换在工艺上是可行性的。同样的,对于加氢反应器配套的大多数的高-高压型螺纹锁紧环式换热器来说,管、壳程介质互换在工艺上均是可行的。

3 管箱端部处结构改进

螺纹锁紧环式换热器的管箱端部主要依靠梯形主螺纹连接(螺纹锁紧环外螺纹旋入管程筒体内螺纹进行连接)受力。它的优点是结构紧凑、密封性能好;缺点是主螺纹机加工量大且加工精度要求高,螺纹锁紧环旋入、旋出时易咬死且装拆均需专用工具,管箱部分占换热器的质量比过大等。

针对上述问题,将该换热器的管箱端部采用D形螺栓【7】代替原梯形主螺纹连接,并将原螺纹锁紧环与管箱盖板合并为一平顶盖,其结构如图3 所示。此时原梯形主螺纹上所受的载荷由D形螺栓组来承担,原换热器的壳程和管程内部其他结构保持一致,受力情况也一样。

1—管箱筒体;2—D形螺栓;3—平顶盖;4—D形定位销

D形螺栓是将普通螺栓沿轴向一侧削去约1/4圆弧长形成的,如图4所示。D形螺栓沿周向均匀分布并跨接在筒体端部与平顶盖间骑缝处(如图4右侧双点划线所示)的螺纹孔中。这些螺纹孔的中心不在骑缝上,而是根据D形螺栓轴线所在位置的不同分为两小类:一是D形螺栓轴线位于管箱筒体端部上, 呈“偏心”状态,其中3/4螺纹孔位于管箱筒体端部上,另1/4位于平顶盖上;二是D形螺栓轴线位于平顶盖上, 呈“偏心”状态,其中3/4螺纹孔位于平顶盖上,另1/4位于管箱筒体端部上。这种结构依靠D形螺栓的纵切面来承受轴向力,因而有效承受力面积大。D形螺栓主要承受剪切力。

图4 D形螺栓力学模型及结构示意

D形螺栓式换热器在安装平顶盖组件之前的装配过程与原螺纹锁紧环式换热器相同。安装平顶盖之前,D形螺栓可完全旋入并被完全包含在管箱筒体端部和平顶盖的螺纹孔中,平顶盖可在管箱内自由进出;当平顶盖进入管箱筒体端部并由2~3个D形定位销及台阶平面进行周向和轴向定位、使平顶盖和管箱筒体端部的螺纹孔对位后,只需将D形螺栓逐个旋转180°,便可实现平顶盖和管箱端部法兰的完全连接。另外,考虑到D形螺栓螺纹跨在平盖和管箱筒体端部,机加工困难,可以将平盖和管箱筒体端部点焊固定,形成一个整体后再划线机加工D形螺栓螺纹。螺纹机加工后,先将沿圆周方向均匀对称的4个螺栓旋入定位,方便后期D形螺栓旋入。

D形螺栓式换热器在清洗或检修需要拆卸时,仅需在拆卸完内、外圈压紧螺栓组之后将所有D形螺栓反向旋转180°,便能将平顶盖从管箱筒体端部拆卸出来,而且D形螺栓可以始终留在管箱筒体端部和平顶盖的螺纹孔中,不必旋出。

在相同设计条件下,根据文献【8】第二章和第三章的设计公式以及GB/T 150.1~150.4—2011、GB/T 151—2014标准的相应公式,计算得到D形螺栓式换热器与螺纹锁紧环式换热器的具体设计参数,如表3所示(仅列出结构的不同部分)。

表3 D形螺栓式换热器与螺纹锁紧环式换热器设计比较

4 改进的D形螺栓式换热器

经过上述两步设计改进得到的D形螺栓式换热器 ,不仅总质量减小、成本降低, 而且首次同时解决了内漏和螺纹锁紧环装拆时咬死这两个重大问题。

D形螺栓式换热器特点和优势是: 首先,完美继承原螺纹锁紧环式换热器的密封性能可靠且可在线调节的优点, 可用于高温、高压、大直径、介质腐蚀性强的加氢换热器; 其次, 管、壳程介质互换使管程工作压力大于壳程,利用压力差进行自紧密封使得内漏大大降低; 第三,用一组D形螺栓代替原梯形主螺纹连接, 去掉螺纹锁紧环, 使管箱结构更加紧凑,管箱端部质量减小25%~30%, 螺纹加工和管箱制造工作量大大减少; 最后,D形螺栓的旋转只需采用一般的小型扳手,不再需要专用工具, 装拆方便很多。原螺纹锁紧环换热器和改进的D形螺栓式换热器参数比较见表4。

表4 原螺纹锁紧环换热器和改进的D形螺栓式换热器参数比较

5 结论

分两步对某石化公司2 000万t/a炼化一体化项目的二段第一加氢反应器配套的φ1 800 mm高-高压型螺纹锁紧环式换热器进行设计改进, 第一步进行工艺改进,将管、 壳程介质互换, 利用管壳程压力差自紧密封解决内漏问题; 第二步采用 D形螺栓代替主螺纹连接, 使管箱端部质量减小约25%~30%。经过这两步设计改进得到了一种改进的D形螺栓式换热器, 它继承原螺纹锁紧环式换热器优点的同时也解决了内漏和螺纹锁紧环装拆时咬死这两个重大问题, 更加适用于大型化、 介质腐蚀强的加氢装置高压换热器。因此, 改进的D形螺栓式换热器在进一步研究和试验后, 可望在高温高压换热器中得到广泛应用。