乙烯装置气体原料裂解炉炉管异常分析

2021-03-19蒋明敬

蒋明敬

(中国石油化工股份有限公司镇海炼化分公司,浙江 宁波 315207)

某乙烯装置裂解炉自2010年4月开工后运行正常,乙烷裂解炉(简称乙烷炉)第1个运行周期达到220 d,其他气体、液体裂解炉运行周期也均超过100 d。从2011年起,由于富乙烷气原料夹带杂质,气体裂解炉(简称气体炉)开始运行异常,运行周期明显缩短,采取对原料加强管理、清理原料管线等一系列措施后,乙烷炉、气体炉运行状况仍未见明显好转。本文从生产工艺和炉管机械性能两个方面进行全面分析,查找裂解炉运行异常的原因并寻求解决方案。生产工艺方面,着重对上游富乙烷气生产装置进行改造,增加水洗塔,杜绝富乙烷气携带焦粉、胺液等杂质进入裂解炉。机械分析则通过对炉管进行渗碳程度检测、氧化程度检测、显微组织检测等分析炉管受损情况,同时进行室温拉伸性能、高温持久性能检测,分析炉管剩余寿命。此外,还对裂解炉因周期变短、烧焦次数增加带来的经济损失与更新炉管的费用进行了比较。

1 裂解炉异常现象

1.1 运行周期明显缩短

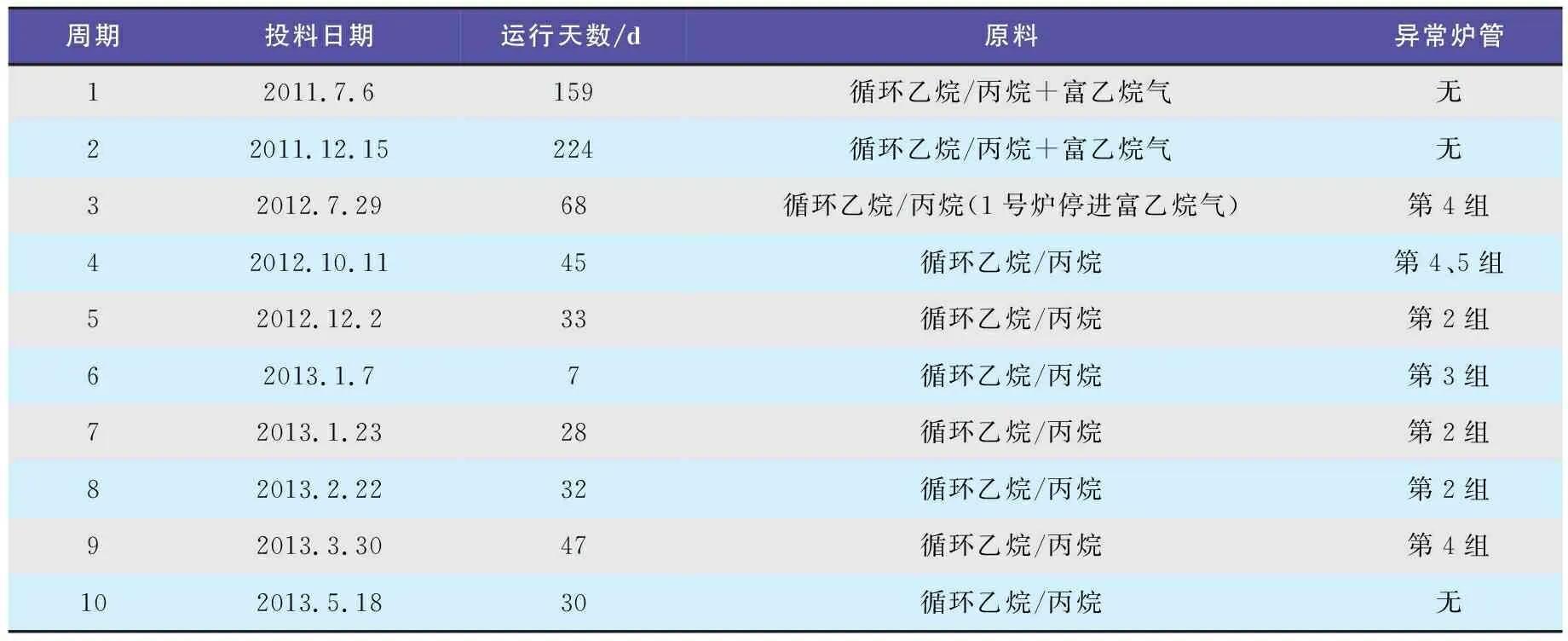

表1为乙烷炉运行周期统计表。造成裂解炉运行周期缩短的主要原因是裂解炉一程炉管频繁发生堵塞。绝大部分频次停炉后,无法通过烧焦解决炉管堵塞问题,不得不停炉采取切割炉管的方法进行处理。

表1 乙烷炉运行周期

1.2 气体炉炉管出口温度指示异常

气体裂解炉投料后,炉出口温度在刚投用的几个小时内分布还比较均匀,之后整体开始慢慢下降,运行2~3 d后,辐射段炉管表面温度又大幅上升,达到停炉条件。

辐射段各小组炉管出口温度(COT)之间的差别在投料后逐渐拉大,投料1 d后差别即可超过50 ℃。图1为乙烷裂解炉(BA-101)在投料 1 d 后的炉出口温度指示柱状图。

图1 乙烷炉投料后COT分布

1.3 液体炉裂解石脑油与液化气时COT、运行周期有差别

液体炉在裂解石脑油时,COT指示基本正常,但在裂解气相原料(LPG、乙烷、丙烷)时,表现和BA-101一样,COT差别很大,运行周期很短。图2为分组裂解(即一半石脑油,一半LPG)时的COT指示,前一半为石脑油,COT基本正常,后一半为LPG,COT偏差很大。

2 异常原因分析

2.1 生产工艺分析

2.1.1 富乙烷气夹带杂质影响

自2011年7月起,在引入炼油装置回收的富乙烷气2个周期后,气体裂解炉运行开始出现异常,初步怀疑是因炼油来的富乙烷气夹带杂质所致。经检查,从富乙烷气管线低点排放出大量黑色液体,分析得到证实。因此认为,可能是富乙烷气夹带了其上游脱硫塔中的物料二乙醇胺溶液。对排出凝液进行检测,其中二乙醇胺浓度见表2。

果断对富乙烷气上游二轻烃装置进行停工处理,并根据裂解炉运行不佳的状况,集中采取以下措施:

1) 二轻烃装置停胺洗塔,改造成水洗塔,彻底杜绝富乙烷气夹带胺液进入裂解炉的情况;对从炼油轻烃富乙烷气装置至裂解炉炉前管线进行水洗处理。

2) 对裂解炉对流段采取通球处理措施,并用高压水冲洗。进行上述处理后,从对流段清理出很多结焦物(见图3)。对清洗车水槽内的清洗水进行分析发现,NH3-N浓度达到4 800 mg/L。对气体裂解炉进行水冲洗,并将横跨段炉管全面割开检查清理,发现部分裂解炉文丘里前总管有结焦物。

图3 对流段通球清理出的结焦物

从源头炼油二轻烃装置到炼油至乙烯裂解炉炉管管线全部进行高压水清洗,将裂解炉内部所有管线(包括炉外原料线、对流段炉管、辐射段炉管)全部处理一遍,彻底消除原料带胺液的影响。但是经上述处理后,裂解炉运行周期依然很短,各根炉管出口温度指示依然偏差很大。

2.1.2 富乙烷气夹带重组分

富乙烷气中经常排放出重组分,其中苯浓度达到50%(质量分数),甲苯浓度达到20%(质量分数)。导致这一现象的主要原因是上游歧化装置富乙烷气分离冷凝不好。通过改进冷凝设施将该因素消除。

2.2 机械性能分析

2.2.1 化学成分测试

将检修切割下来的炉管送合肥通用机械研究院进行分析,其中第1程切割两段,第2程切割1段,编号分别为A、B、C。用车床把内表面铣平后进行金属含量分析,结果见表4。从成分测试结果看,炉管内表面碳含量在1.56%~2.42%(质量分数)之间。

表4 炉管内表面铣平后的金属含量分析结果(质量分数)

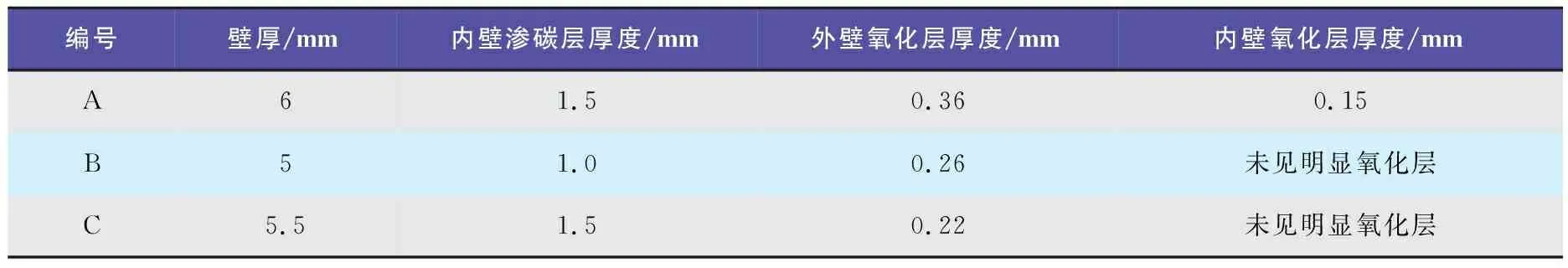

2.2.2 酸蚀试验

对试样进行低倍酸蚀试验,结果见表5。由表5可见:内壁渗碳厚度在1.0~1.5 mm之间;外壁氧化层厚度在0.22~0.36 mm之间,内壁氧化层厚度低于0.20 mm。

表5 低倍酸蚀试验结果

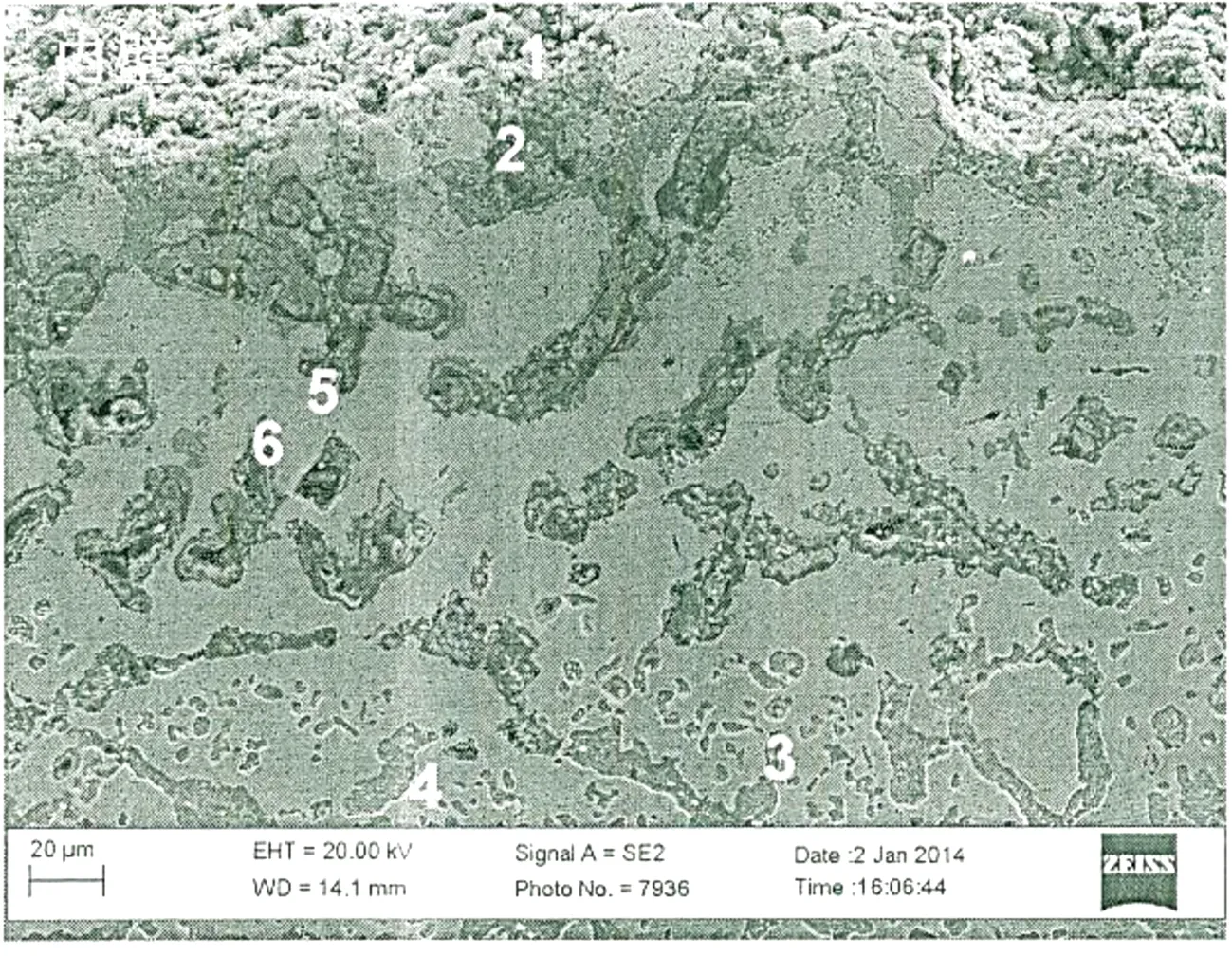

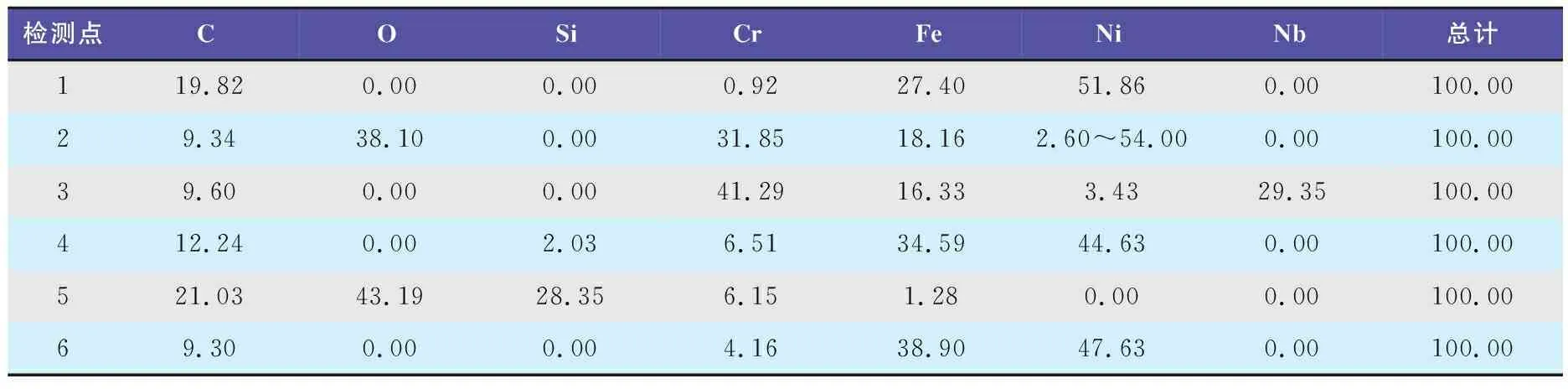

2.2.3能谱分析

对检修切割下来的炉管进行能谱检测,发现局部金属表面有金属氧化物存在。这些金属氧化物可能对结焦有促进作用。不同检测点铬、镍、铁含量差别很大,富镍区域可能是催化结焦中心。图4为炉管金属表面检测点分布。表6为能谱检测结果。由图4和表6可以看出:点1靠近最外表面位置,这个点的铬含量已经很低,而铁、镍含量很高。研究认为:炉管表面的铁、镍原子催化促进丝状焦炭生成,这是炉管内结焦的引发步骤【1】;减少铁、镍含量,对减少裂解过程中的结焦有利【2】。

图4 检测点分布

根据金属性能对裂解炉结焦性能的影响进行排序,氧化铁、氧化镍等对结焦催化作用最强。

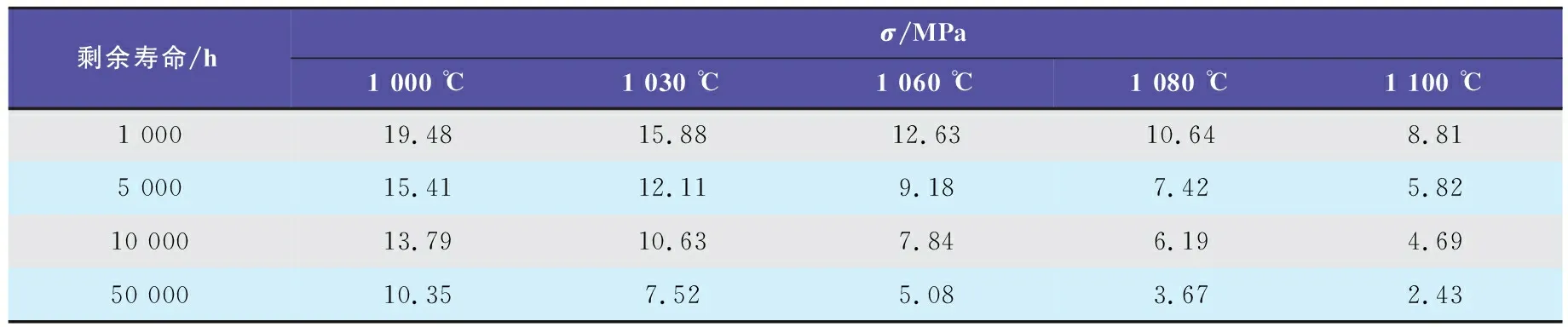

2.2.4 炉管剩余寿命测算

在一程炉管(A,发生堵塞)母材部位取5件矩形截面持久试样进行不同温度、不同应力的高温持久性能试验。热强系数根据时间-温度参数法计算,见式(1):

PC=T×10-3×(C+logt)

(1)

式中:PC——热强系数;

T——以热力学温度表示的试验温度,K;

C——材料常数;

t——断裂时间,h。

本文所述裂解炉炉管材质为25Cr35NiNb,属于奥氏体组织,根据API 530的相关规定,该材料常数C选择23,由此计算出热强系数PC,见表7。

表6 能谱检测结果(质量分数)

表7 高温持久性能试验

增加测试数据,最终回归出炉管应力σ和PC的数学运算关系为:

(2)

式中:σ——炉管应力,MPa。

炉管工作时的最大应力根据式(3)计算:

(3)

式中:σmax——最大应力,MPa;

P——炉管内压,MPa;

R——炉管外径,mm;

r——炉管内径,mm。

由式(3)可得:炉管工作时的最大应力为3.724 MPa。

表8为根据L-M公式并结合强度测试推算出的炉管在1 000~1 100 ℃服役时的剩余寿命与σ的关系。

表8 剩余寿命t与σ的关系

选取安全系数1.5,即最大允许应力取正常工作应力的1.5倍。合肥通用机械研究院据此安全系数进行计算,结果显示:炉管在外壁温度1 080 ℃ 工作时,剩余寿命为14 320 h。

2.3 其他影响裂解炉运行的因素

裂解炉炉出口温度(COT)指示不准也是影响裂解炉运行的一个因素。分析认为,有可能是随运行时间延长,热电偶丝发生金相变化导致的。通过有计划地更换气相裂解炉COT热电偶丝和热电偶套管,将炉出口温度仪表元件全部更换。炉出口热电偶套管见图5。

图5 炉出口热电偶套管

更换后,炉出口温度指示未见明显改善。从热电偶套管形式看,COT指示不准可能是在裂解炉投料后,热电偶套管头部周围与炉管内部之间存在死区,裂解气逐渐结焦将该部位盖住,由于焦炭传热系数很低,导致热电偶显示温度比炉管内实际温度低很多,引起指示不准。

3 气体裂解炉运行异常对策

3.1 改变裂解炉运行控制方式

在裂解炉运行异常之前,投料后,炉出口温度(COT)一般控制为恒定值,通过串级调整燃料气流量实现。但在COT显示异常后,控制方式改变为:裂解炉投料完毕,根据经验调整炉侧壁和底部火嘴燃料流量为恒定值,控制各小组原料进料量尽量一致;通过裂解气在线色谱读出的乙烯、丙烯含量计算裂解深度(丙烯乙烯比),并通过SPYRO软件,模拟裂解炉在实际原料条件、实际运行条件下最合适的裂解深度,再将裂解深度调整到最优值。裂解炉投用APC控制后,可自动控制裂解深度,很大程度上消除了炉出口温度不准带来的相关问题。

3.2 严格气体原料质量管理

对生产乙烯气体原料的上游装置进行优化,严格控制杂质含量,要求气体原料出装置前必须经过水洗。通过逐步整改,原料质量得到很大改善。

3.3 改变裂解炉投料方式

气体裂解炉裂解石脑油与裂解LPG、乙烷、丙烷表现不一样,裂解石脑油时运行周期长,COT指示比气体原料正常。原因可能是辐射段炉管表面受原料杂质或其他因素影响造成金属异常,这种异常对液体原料和气体原料的催化结焦促进作用不一样,形成的结焦物形态也不一样。气体原料形成的结焦物更容易在炉管表面沉积下来,特别是易在炉管出口热电偶套管的死区处沉积,造成COT热电偶指示不准,生焦量很大。在此推论的基础上提出如下方案:气体裂解炉先裂解石脑油原料一周左右,使炉管表面钝化一下,之后再改成裂解气体原料。初步试验表明,该方案运行周期有所延长,但在改成气体原料后,COT指示会逐步降低,分布偏差加大。

3.4 改变炉管检修方式

裂解炉停炉检修过程中注意对辐射段炉管进行保护,防止将杂质带入辐射段炉管。

3.5 更新裂解炉辐射段炉管

根据表1数据核算可知,裂解炉炉管异常后,运行周期平均只有36 d,每次烧焦需要2 d,则剩余寿命周期内烧焦次数达16次。每次烧焦耗费的燃料气、烧焦风、电等综合费用约73万元【3】。在清焦过程中会产生大量的清焦废气。这些废气中除了蒸汽,还含有小粒径焦粒、CO、CO2等污染物【4】。若更换新炉管,每年可节省环保处理费用14.77万元【5】。如果炉管正常运行,运行周期按150 d计算,14 320 h只需要烧焦4次。运行时间按8 760 h/a计,则单从烧焦费用计算,维持炉子在剩余寿命内运行多增加的费用约为:

(16-4)×73+14.77×(14 320÷8 760)

=900.14万元

更换1台10万t/a乙烯裂解炉辐射段炉管费用约为900万元。因此,在2014年检修期间,将运行异常的BA-101炉辐射段炉管全部更换,更新后裂解炉运行周期明显延长,运行周期达到150 d。

4 结语

来自炼油装置的气体原料将胺液杂质带入裂解炉是引起裂解炉运行异常主要原因。胺液杂质引起炉管材料发生变化,尤其是使得炉管表面镍、铁含量增高。即使在消除原料带入杂质因素后,这种变化导致的运行周期及COT异常现象仍未得到缓解,裂解炉也无法恢复到正常运行条件。因此,对炉管进行机械性能分析,虽然从炉管表面渗碳、氧化层厚度、高温持久性能试验等数据推测炉管剩余寿命在两年左右,但是上述问题在炉管表面已造成永久损伤,导致裂解炉运行周期大大缩短,若继续运行,则维持运行所需费用巨大,因此安排提前更换炉管。

COT测量热电偶套管结构不合理,由于其存在死区,因此容易引起热电偶表面及周围结焦。裂解气体原料时,由于焦的热阻大,使得测量的温度与实际温度偏差大,当采用温度控制裂解深度时,会引起过裂解,这是引起运行周期缩短的另一个原因。

在加强裂解炉原料质量管理的前提下投用裂解深度自动控制系统, 配合SPRYO软件优化出合适的裂解深度, 避免因COT测量不均引起的运行周期缩短, 可实现长周期运行及经济效益最大化。