基于加速老化试验的高速铁路用橡胶垫板老化寿命预测

2021-03-19凡艳丽张远庆于毫勇

凡艳丽 张远庆 于毫勇

(北京铁科首钢轨道技术股份有限公司,北京 102206)

高速铁路扣件系统中的橡胶垫板在列车运行过程中起到绝缘和缓冲作用[1],是保证旅客乘坐舒适性的重要部件。我国在高速铁路扣件系统的研究和使用上积累了多年经验,在橡胶垫板的制备方面多有进展。黄良平等[2]从配方设计和硫化工艺参数两方面探讨了低动静刚度比橡胶垫板的制备技术。张宪清等[3]研究了几种无机填料与无机补强填料萨博菲并用比例对客运专线橡胶垫板性能的影响,并对萨博菲的补强机理进行了分析。张世鑫等[4]通过对比不同含量沉淀法白炭黑的高速铁路橡胶垫板RP5 的性能,得出最佳含量,制备出具有良好刚度的橡胶垫板RP5 成品。薛志宇等[5]研究了防老剂H71 和4010NA 对客运专线橡胶垫板200%定伸应力、压缩永久变形、动静刚度比等性能的影响,结果表明防老剂H71 比4010NA 更适合制造客运专线橡胶垫板,添加H71 的橡胶垫板的200%定伸应力大,压缩永久变形和动静刚度比较小。赵云行等[6]研究了有无表面改性剂以及不同种类表面改性剂对橡胶垫板动态性能的影响规律。

橡胶材料的老化寿命研究是橡胶产品生产、制造和使用过程中非常重要的课题,既有研究中关于高速铁路扣件系统橡胶垫板老化寿命的甚少。本文以高速铁路客运专线弹条Ⅴ型扣件系统用橡胶垫板RP5为研究样本,采用加速老化试验方法,结合阿伦尼乌斯方程建立数学模型,对其老化寿命进行预测,为橡胶垫板的更换提供依据和参考。

1 橡胶材料加速老化模型理论基础

1.1 橡胶材料老化寿命预测方法

目前预测橡胶材料老化寿命最常用的方法包括使用仪器分析和对试样进行测试。使用仪器分析的方法主要从微观角度对橡胶材料的老化寿命进行评估[7]。对试样进行测试的方法主要有自然老化法和加速老化法。自然老化法可以真实地反映橡胶材料的老化寿命,但试验周期过长。为了缩短试验周期,一般采用加速老化法。

加速老化法以橡胶材料老化理论研究为基础,根据在一定温度范围内橡胶材料及其制品的老化机理相同的原理,设定3个以上温度,检验橡胶材料在不同温度下老化前后的拉断伸长率、拉伸强度、压缩永久变形性能,结合阿伦尼乌斯方程建立预测模型,外推计算得到橡胶材料老化寿命[8-11]。

1.2 橡胶材料老化寿命预测模型

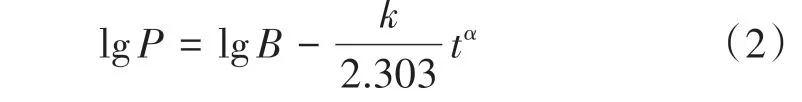

相关学者对橡胶材料老化程度与老化时间的关系做了大量试验,建立了有关橡胶老化程度与老化时间关系的数学模型[12-15]。其中最常用、精确度较高的模型为

式中:P为橡胶标准试样的老化程度;B,α为试验常数,与温度无关;k为反应速率常数,与温度有关;t为老化时间,d。

P是老化时间为t时的拉断伸长率或拉伸强度与老化前的拉断伸长率或拉伸强度的比值。对于压缩永久变形,P=1 -ε,其中ε是老化时间为t时的压缩永久变形。

式(1)用二元数学模型描述老化程度与老化时间之间的关系,不仅可以用来预测橡胶材料老化寿命,还可以用来预测橡胶材料的性能变化。

为方便计算,将式(1)两边取对数,得到

令Y1=lgP,X1=tα,L=lgB,,则式(2)可转化为

根据橡胶材料热氧老化理论,在一定温度范围内橡胶材料反应速率k与老化温度的关系服从阿伦尼乌斯方程[16],可表示为

式中:A为碰撞因子,常数,且与老化温度无关;E为反应过程中的活化能,kJ/mol;R为摩尔气体常数,取8.314 J/(mol·K);T为老化温度,℃。

令Y2=lgk,,则式(4)可转化为

本文将用式(1)结合阿伦尼乌斯方程(式(4))对试验数据进行处理。

由于α和B是与温度无关的试验常数,当α为某一定值时,式(3)变成关于X1和Y1的直线方程。求出各温度下的k和B,建立常温下的性能变化方程,再利用阿伦尼乌斯方程外推求出常温下的速率常数k0,从而预测橡胶材料的老化寿命。

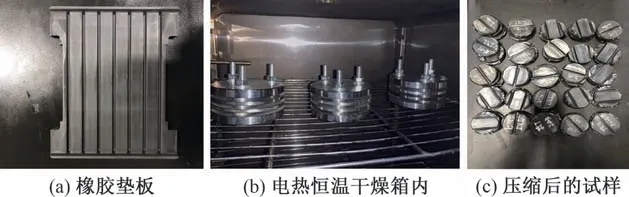

用回归分析中的最小二乘法估计式(3)和式(5)的参数L,Q,C,D。经验表明,α是1 附近的数,可以利用逐次逼近法估计α的值[17]。逐次逼近的准则是不断缩小尝试范围和尝试间隔。第一次尝试间隔为0.1,分别假设α为0.5 和0.6,比较I0.5和I0.6的大小。I的表达式为

式中:Pij为第i个老化温度下第j个老化时间下的老化性能的测试值;ij为第i个老化温度下第j个老化时间下的老化性能的估计值;m,n分别为选取的老化温度和老化时间的个数。

如果I0.6<I0.5,则后面的尝试范围为0.61~1.00;否则尝试范围为0~0.49。随着尝试范围不断缩小,尝试间隔也缩小,最终尝试间隔缩小到0.01,即α的尝试值精确到小数点后两位。

不同α的尝试值,可以得到多组L,Q,C,D估计值和I的计算值,通过比较找到最小的I值并确定此时的参数L,Q,C,D,此时的α为最终结果。

2 试验内容

通常用应力松弛、压缩永久变形、拉断伸长率等指标来表征橡胶材料老化性能的变化。本文以温度作为强化因子,按TB/T 3395.3—2015《高速铁路扣件第3部分:弹条Ⅴ型扣件》[18]的要求进行压缩永久变形试验,选取压缩永久变形作为橡胶垫板RP5 老化程度的表征值。

2.1 主要原材料制备

1)混炼胶:根据配方和工艺要求,将配好的中料及胶料进行集成密炼,然后精炼并出片。精炼时加入小料,停放,进行半成品检验。

2)硫化胶:混炼胶停放24 h 后返炼出型,胶料在真空热压成型机上进行硫化成型。

2.2 试验过程

试验步骤为:

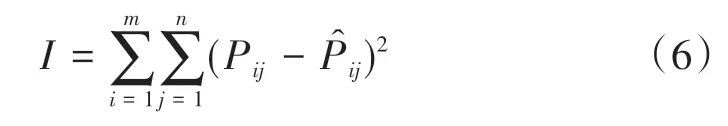

1)从橡胶垫板RP5成品(图1(a))上切出3个直径为37 mm 的圆形垫片作为试样,垫片圆心与沟槽中心线重合。

2)测量3 个垫片中心部位无沟槽处厚度,取平均值,记为h0。

3)将试样放入压缩夹具,压缩至原厚度的50%。

4)放在202-3 型电热恒温干燥箱里保持一定时间(图1(b)),取出后在(23±2)℃的温度下冷却30 min,卸掉夹具(图1(c))。

5)在(23±2)℃的条件下静置24 h 后,每个垫片测量3处无沟槽处厚度,取平均值记为h1。

图1 压缩永久变形试验过程

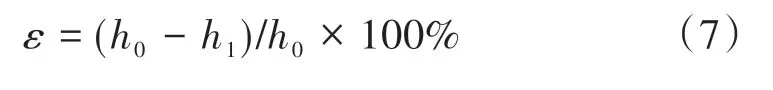

根据测试得到的h0和h1,算得压缩永久变形ε,计算公式为

3 试验结果及分析

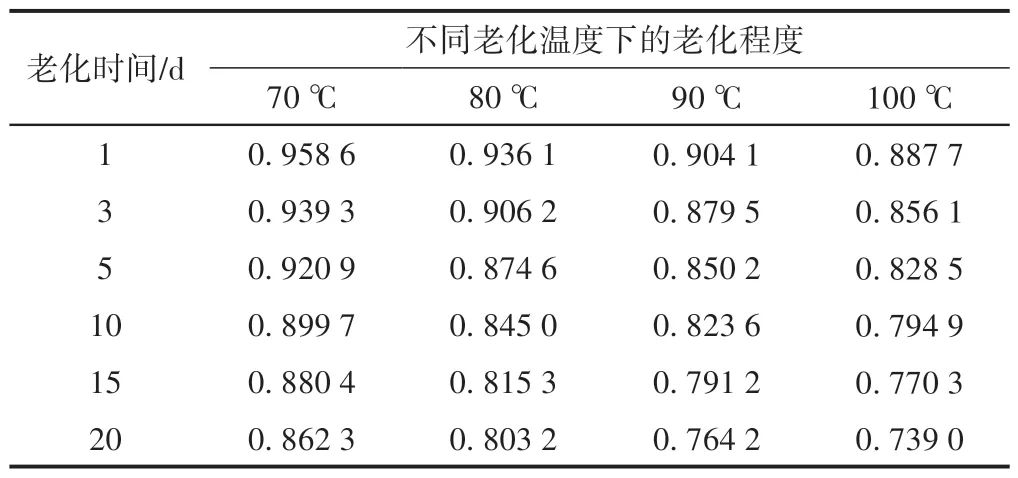

选取老化温度T=70,80,90,100 ℃,老化时间t=1,3,5,10,15,20 d,组合成24 种工况。每种工况下测试3 个垫片的厚度,取平均值算得每种工况下的压缩永久变形ε,进而得出其老化程度P,见表1。可知,随着老化温度升高和老化时间加长,老化程度均有减小趋势,即压缩永久变形均有增大趋势。

表1 橡胶垫板RP5在不同老化温度和时间下的老化程度

3.1 模型参数推导

本文共设计了4个老化温度,每个温度下选取6个老化时间进行试验,即m=4,n=6。

将试验结果代入式(3),结合式(5)和式(6),通过最小二乘法,采用计算机进行运算,通过比较最终得出最小I值为0.003 418,此时的α值为0.31。

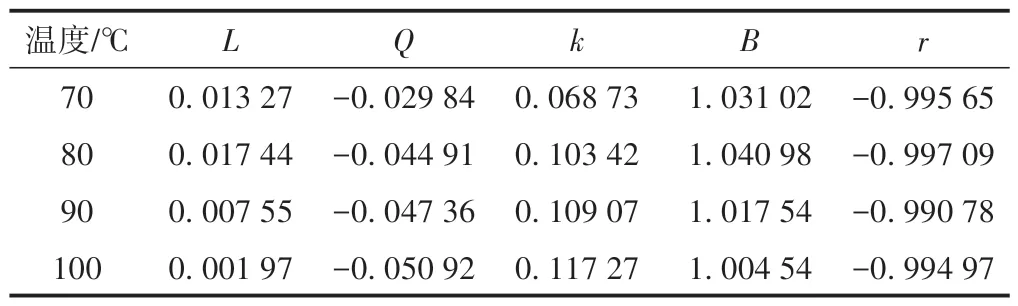

当α=0.31时,运用最小二乘法算出式(3)中各老化温度下的系数L,Q及相关系数r、试验常数B、反应速率常数k,结果见表2。

表2 不同老化温度下的模型参数计算结果

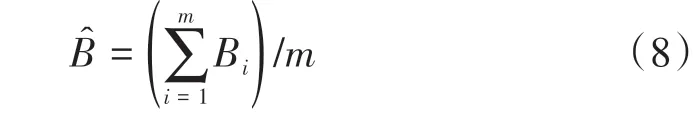

常数B的估计值的计算公式为

根据表2 中不同老化温度下的B值,利用式(8)得出=1.023 52。

3.2 回归效果检验

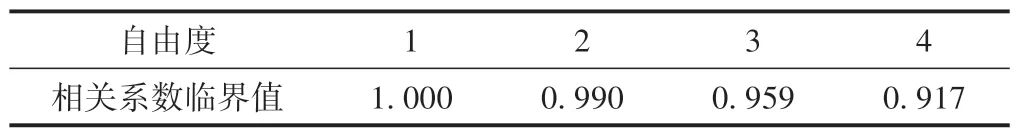

在每个温度下进行了6 个老化时间的试验,自由度为n-2=4。当α的显著性水平为0.01 时,相关系数r的临界值见表3[19]。

表3 相关系数显著性检验表

由表3 可知,自由度为4、显著性水平为0.01 时,相关系数临界值为0.917。对于式(3),根据回归理论,如果 |r|>0.917,则表明X1和Y1具有强相关性,式(3)成立;否则须重新安排试验或者补做部分试验。

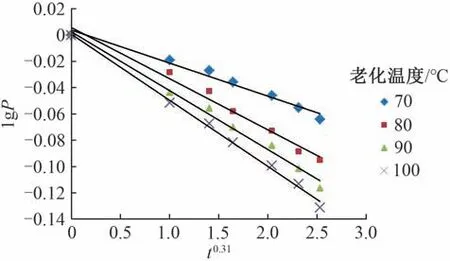

由表2 可知,各老化温度下的 |r|均大于0.917,这表明X1和Y1具有强相关性,即橡胶垫板RP5 在各试验温度下的lgP与t0.31具有明显线性关系。因此,式(3)成立。

将α=0.31代入式(3),得出橡胶垫板RP5在各老化温度下的lgP与t0.31的拟合关系(图2),验证了lgP与t0.31具有明显线性关系。

图2 lgP与t0.31的拟合关系

同理,利用试验数据,通过最小二乘法计算式(5)中的参数C和D,结果见表4。

表4 式(5)中的参数C和D以及F的计算结果

对于式(5),用F检验法[20]进行回归方程的显著性检验。当检验水平为0.1 时,查F分布的分位数表[20],得出临界值F1-α(1,n-2)。当用F检验法计算得出F≥F1-α(1,n-2)时,说明回归方程具有显著性,可以接受;否则说明回归方程不显著,拒绝接受。

本文共安排4 个温度下的老化试验,因此自由度为n-2=2。当检验水平取0.1时,查F分布的分位数表得临界值F0.9(1,2)=8.53。用F检验法计算F,结果参见表4。可知,|F|>F0.(91,2),说明式(5)的X2与Y2回归效果显著,即橡胶垫板RP5 的lgk与1/(T+273)具有线性关系。

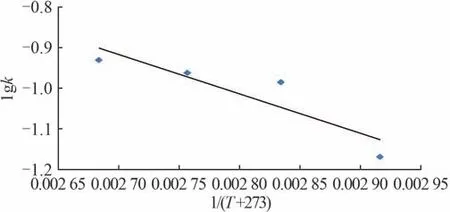

根据表2中的k值计算各温度下的lgk,得出lgk与1/(T+273)的关系,见图3。可知,lgk随着1/(T+273)的增大而减小,即k随着温度T的升高而增大,这与橡胶材料反应速率随温度升高而增大的规律一致,说明建立的数学模型式(5)是合理的。

图3 lgk与1/(T+273)的关系

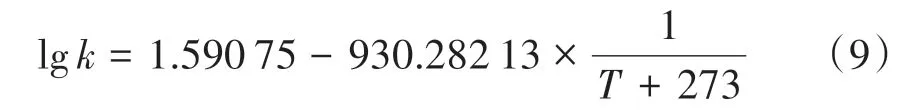

根据表4,式(5)可转化为

将老化温度代入式(9),即可得出该温度下的老化速率常数。该温度下,老化程度为临界值P0时橡胶垫板RP5的老化寿命预测模型为

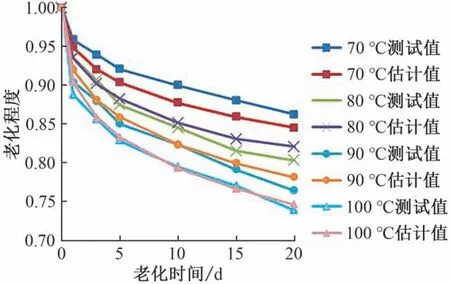

不同温度和老化时间下,老化程度测试值和数学模型计算得出的估计值对比见图4。

图4 不同温度下橡胶垫板RP5老化程度测试值与估计值对比

由图4 可知:①橡胶垫板RP5 老化程度测试值和估计值均随老化时间的加长及温度的升高而减小,且大部分测试值和估计值吻合较好。这表明通过数学推导建立的加速老化数学模型符合橡胶垫板RP5 的实际老化情况。②随温度降低,老化程度估计值与测试值之差越来越大。100 ℃时,估计值与测试值几乎相等;90 ℃和80 ℃时,估计值略大于测试值;70 ℃时,估计值明显小于测试值。因此,温度较低(小于等于70 ℃)时压缩永久变形的估计值大于测试值,而橡胶垫板RP5实际使用温度低于70 ℃,这说明橡胶垫板的压缩永久变形在实际使用中已经附加了一定的安全系数。因此建立的橡胶垫板RP5 老化寿命预测模型式(10)是合理的

根据橡胶垫板RP5 的技术条件[18]可知,压缩永久变形应小于30%,因此,橡胶垫板RP5的老化程度P的临界值取0.7。将T=25 ℃,P=0.7,α=0.31 等参数代入式(10),计算得出室温下橡胶垫板RP5 的老化寿命为3 828 d,即10.5年,满足TB/T 3395.3—2015对橡胶垫板RP5 在储存期一年内压缩永久变形指标不能低于技术标准的要求。

4 结语

本文通过加速老化试验得出4个温度下不同老化时间节点的老化程度,并以动力学公式为基础理论,结合阿伦尼乌斯方程建立了橡胶垫板RP5 的老化寿命预测模型。经验证可知,建立的老化寿命预测模型符合橡胶垫板RP5 的实际老化情况,可见通过数学模型可以快速预测橡胶垫板RP5 的老化寿命。本试验使用的橡胶垫板RP5 在室温下的老化寿命预测值为10.5年。

预测室温下橡胶垫板RP5 的老化寿命,可为高速铁路扣件系统用橡胶垫板RP5的更换提供参考。