新型高强度钢质锚下垫板性能研究

2021-03-19石龙杜传知刘成袁磊卢小永

石龙 杜传知 刘成 袁磊 卢小永

(1.中国铁道科学研究院,北京 100081;2.成都市新筑路桥机械股份有限公司,成都 611430;3.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081;4.中国铁路太原局集团有限公司,太原 030000)

我国铁路预应力混凝土梁基本采用1860 MPa 级预应力钢绞线及锚固体系。随着我国钢铁冶炼技术、预应力工业生产技术的进步,更高强度的钢绞线技术已较为成熟而被应用[1]。锚下垫板是将预压力均匀分散到锚下混凝土的构件[2],国内的工程建设中普遍使用与1 860 MPa级钢绞线匹配的铸铁锚下垫板[3],但存在两方面不足:对于更高级别的预应力系统,现有锚下垫板已不再适用;由于国家产业升级,逐步淘汰落后和重污染的产能,铸铁材料制造成本逐年上升。

基于此,本文研发了适配2 200~2 400 MPa 强度等级钢绞线的新型组合结构式钢质锚下垫板,选取典型9 孔、15 孔、19 孔规格的锚固体系,采用有限元软件对其进行计算分析,并通过传力试件静载试验验证新型垫板的适用性和可靠性。

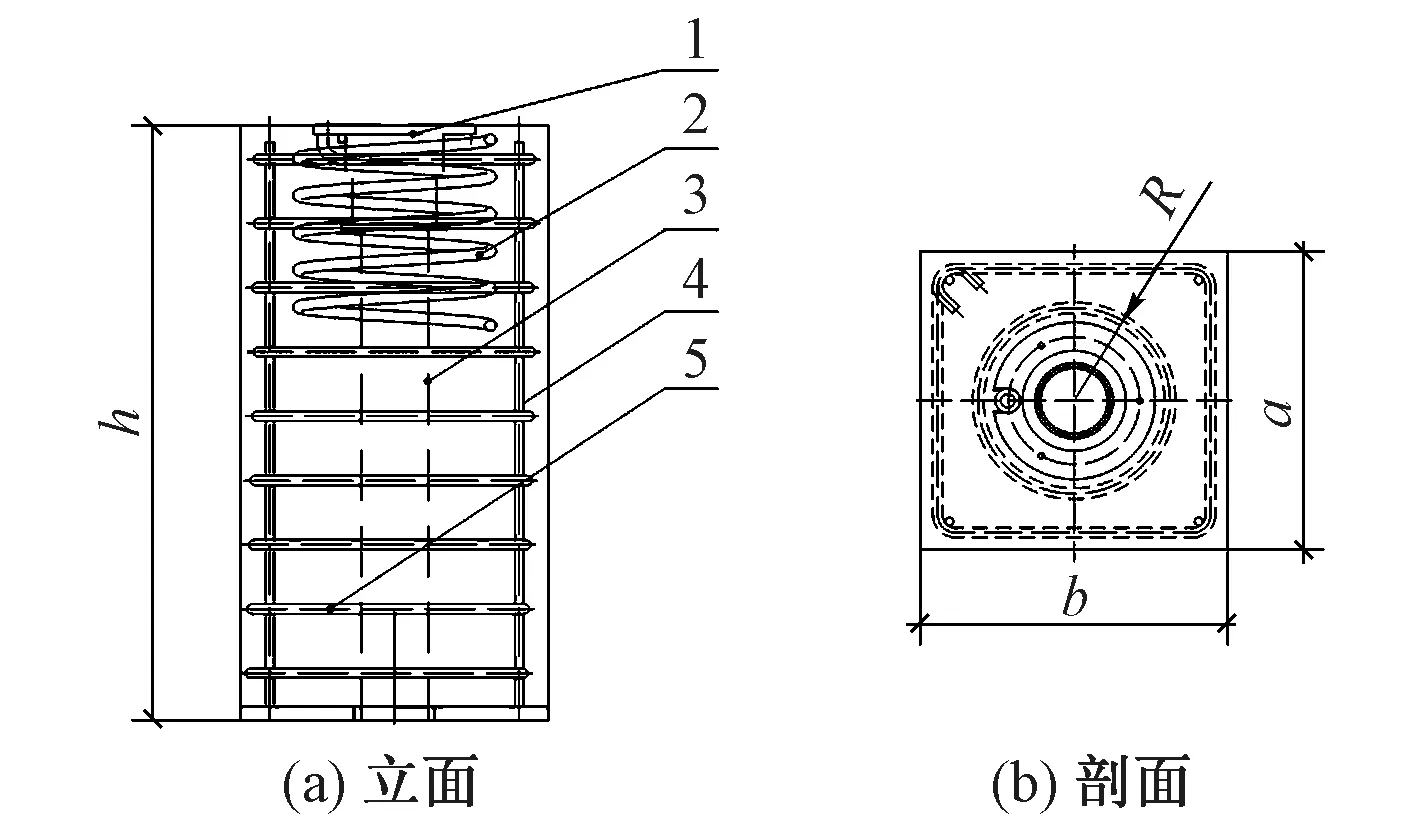

1 新型锚下垫板结构

新型锚下垫板结构(图1)可根据孔位调整传力筒及扩散板个数。一般小孔位锚下垫板设置1道传力筒和扩散板,大孔位则设置2 道。端板、传力筒、扩散板均由轧制厚钢管裁成[4]并焊接成型,灌浆孔道可根据工程需要选用不同的可塑形材料。

图1 新型锚下垫板结构示意

2 有限元分析

2.1 有限元几何模型

建立锚下垫板传力试件有限元模型。忽略新型垫板的灌浆孔,则整个试件有2个对称面,故按实际尺寸取1/4 模型(图2)进行计算。模型中考虑了锚下混凝土、新型锚垫板、螺旋筋、纵向钢筋和箍筋。混凝土及垫板采用八节点3D 实体单元模拟,钢筋(包括螺旋筋、纵筋、箍筋)采用3D 杆单元模拟,将杆单元节点与周围实体单元节点直接耦合,模拟钢筋和混凝土的黏结作用。

图2 有限元模型(1/4模型)

2.2 材料本构模型

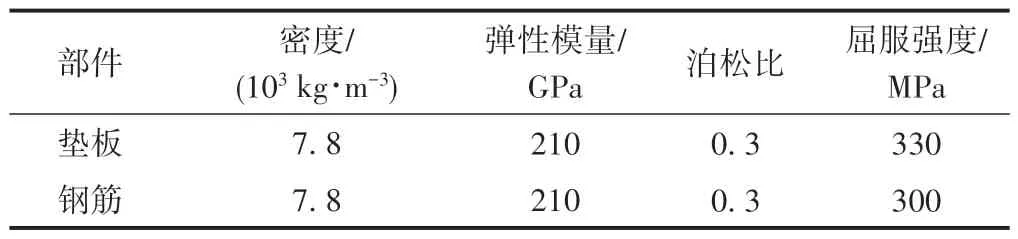

垫板及钢筋采用理想弹塑性本构模型,其基本参数见表1。

表1 垫板及钢筋材料基本参数

混凝土采用塑性损伤(Concrete Damaged Plasticity,CDP)本构模型。假定混凝土材料主要因为拉伸开裂和压溃而破坏,屈服或破坏面的演化由拉伸、压缩等效塑性应变控制,刚度衰减由损伤因子控制。混凝土基本参数[5]为:密度2 500 kg/m³,初始弹性模量Ec=38 251.7 MPa,泊松比0.2。

采用GB 50010—2010《混凝土结构设计规范》附录C2.3,C2.4 推荐曲线,建立混凝土塑性损伤模型需要的受拉、受压应力应变关系[6],并用实测混凝土立方体抗压强度(44.8 MPa)进行修正,最终得到混凝土本构关系,见图3。

图3 混凝土本构关系

2.3 计算结果

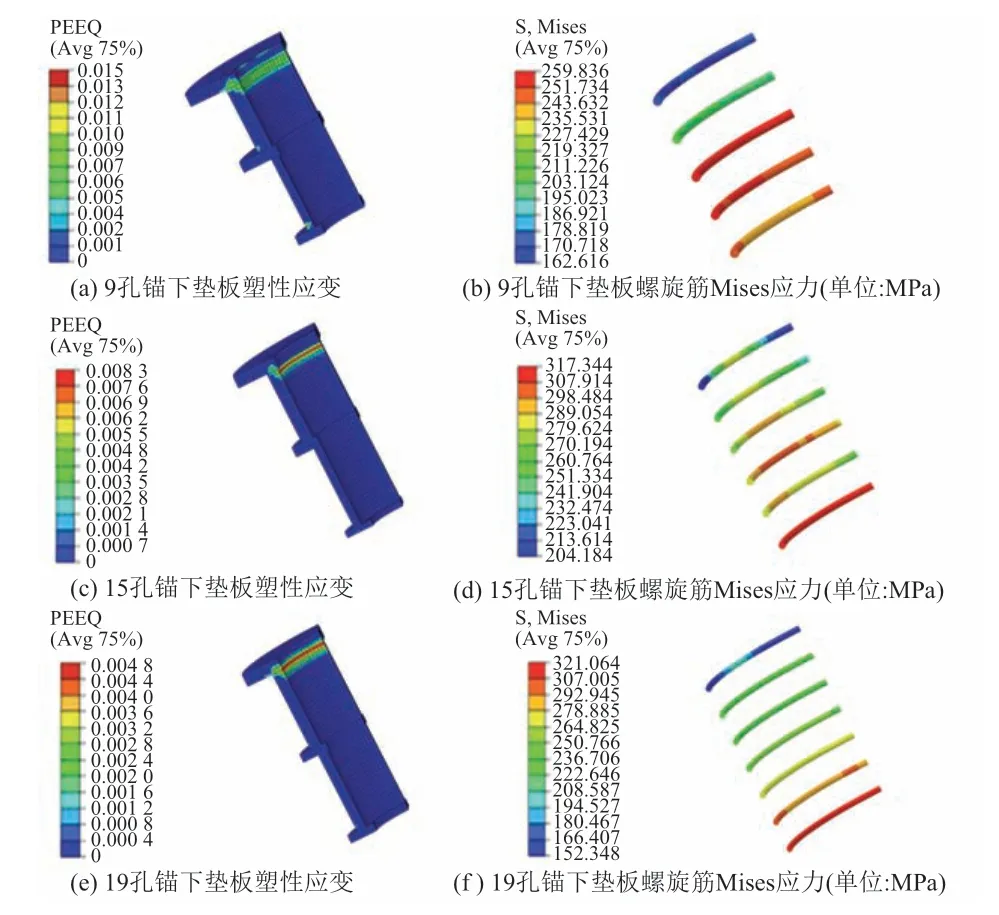

9 孔、15 孔、19 孔锚下垫板塑性应变和螺旋筋Mises 应力见图4。可知:①9 孔锚下垫板的最大塑性应变为1.5%,15 孔和19 孔锚下垫板最大塑性应变则小于1.0%,且区域较小。新型垫板采用高延展性的钢材(45 号钢),因此具有较好的抗压变形能力。考虑锚具工作荷载一般小于极限荷载的80%,因此施加极限荷载时允许垫板产生一定的塑性应变。②螺旋筋Mises 应力分布不均匀,上部应力较小而下部应力较大,虽未超过钢筋屈服强度,但最大应力已接近其屈服强度。

图4 锚下垫板和螺旋筋有限元计算结果

单元积分点到达开裂应变时,该积分点刚度急剧下降,损伤因子dt随之增加,最终接近极值1。因此,受拉损伤因子超过0.9 的部位可近似认为已开裂。9孔、15孔、19孔锚下垫板混凝土、箍筋和纵筋的受拉损伤及Mises应力见图5。

图5 混凝土、箍筋和纵筋有限元计算结果

由图5可知:①3种规格锚下垫板混凝土的中下部均有损伤较小的区域(dt<0.7);9孔锚下垫板对称面有1 处较大的损伤区域(dt>0.9),15 孔和19 孔锚下垫板则有2 处,可以认为这些区域已开裂。②箍筋应力较大的位置与混凝土开裂区域重合。

3 静载试验

3.1 试验概况

根据JGJ 85—2010《预应力筋用锚具、夹具和连接器应用技术规程》检验要求和试验方法,按照9 孔、15孔、19 孔新型锚下垫板各制作3 个传力试件(图6)进行静载试验。其中,a,b,h分别为试件的长,宽,高。试件尺寸及配筋见表2。

图6 锚下垫板传力试件

表2 试件尺寸及配筋

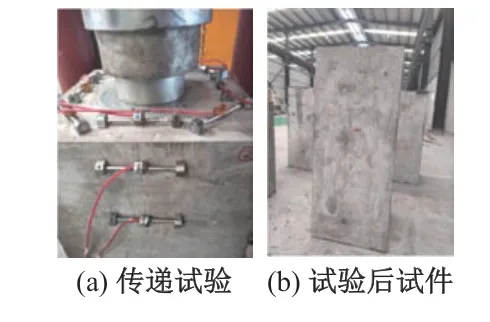

按照JGJ 85—2010 的要求分级加载,分别在0.4Fptk,0.8Fptk(Fptk为设计荷载)处持荷10 min,最后加载至极限荷载Fu。试验现场见图7。

图7 试验现场

3.2 试验结果

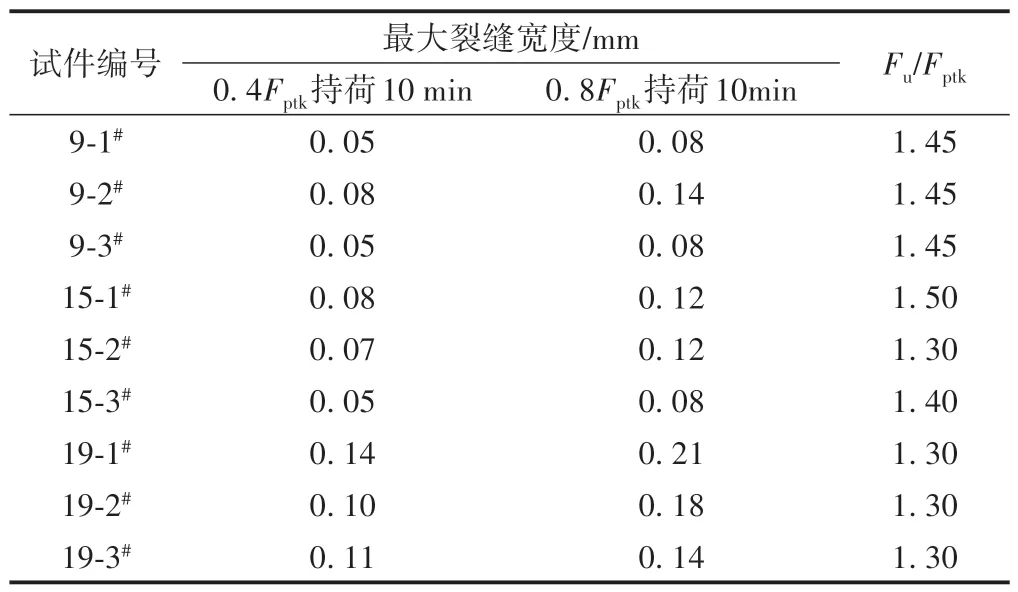

JGJ 85—2010 要求试件在承受0.8Fptk时,最大裂缝宽度不得大于0.25 mm,且极限承载力不得低于1.25Fptk。试件裂缝宽度和极限荷载见表3。可知,所有试件裂缝均满足规范检定要求,且极限承载力有一定富余,新型锚下垫板的传力性能满足规范要求,能够均匀分散荷载至混凝土。

表3 试件裂缝宽度和极限荷载

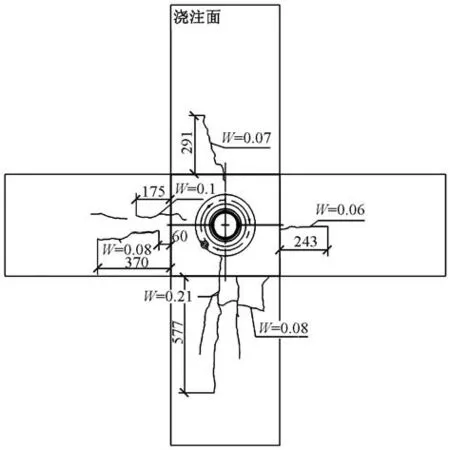

图8 19孔规格试件裂纹分布(单位:mm)

施加1.0Fptk时19孔规格试件裂纹分布见图8。其中,W为裂纹宽度。可知,在试件侧面和顶面均有裂纹,且有2 种分布形式:①侧面正中分布1 条较长裂纹,宽度较大;②以侧面中心线为对称轴,分布2 条较短裂纹,宽度较小。

以19孔规格试件为例,统计试件中各个孔位侧面相同位置的横向应变ε与加载荷载F,拟合ε-F曲线,并与模拟计算曲线对比,见图9。

图9 19孔规格试件应变数值模拟值与试验值对比

由图9可知:①试件开裂前,混凝土侧面横向应变(垂直于竖向裂缝方向)增长较慢,F≥0.6Fptk后横向应变迅速增加,表明试件开裂荷载均大于0.6Fptk。②应变模拟计算曲线与试验拟合曲线接近,表明有限元计算方法合理。

4 结论

1)数值模拟计算所得的锚下垫板传力试件应变随荷载变化结果与试验实测的结果吻合较好,表明有限元模型可靠。

2)试验加载到1.0Fptk时出现的裂缝位置与模拟计算所得裂缝位置基本一致。

3)9孔、15孔、19孔锚下垫板试件均符合标准检验要求,新型锚下垫板的传力性能满足规范要求。