基于机械仿真和测试的高比能量锂硫电池模组开发

2021-03-19孙嘉楠

谢 彬,孙嘉楠

(上汽大众汽车有限公司,上海201800)

近几年便携电子设备以及电动汽车行业的快速发展,增加了对于高能量密度可循环电池的需求。基于新能源行业的发展现状,要求动力电池有更高的能量密度以提升续航性能,更低廉的成本来降低价格,以及更稳定的体系来提高安全性能[8]。目前新能源动力电池行业中,电池正极材料有三元材料、磷酸铁锂、锰酸锂、钴酸锂等多种选择,乘用车所采用的电池材料以三元材料和磷酸铁锂为主。三元材料的能量密度最高,但是安全性较差且成本高(三元材料约15万元/吨),高镍三元电池还存在热失控的风险。磷酸铁锂的安全性较好且成本较三元材料低(磷酸铁锂约6万元/吨),但受制于其能量密度较低,提升能量难度较大[11]。在众多的电池电化学体系中,锂硫电池在能量密度和成本方面具有明显的优势[10,12]。锂硫电池是以单质硫为正极,锂金属单质为负极,硫的市场价格为0.26~0.28万元/吨,成本低廉,其理论能量密度高(2567 W·h/kg)[13-14],硫元素与过渡金属元素的正极材料相比,储量丰富、安全可靠、环境友好,具有很好的应用前景[15-17]。锂硫电池在实际应用中,其正极材料为硫与碳的复合材料,用以提升单质硫的电导率,其能量密度达到350 W·h/kg,仍远高于目前所采用的三元材料,未来锂硫电池的循环稳定性提高后,将能满足大量实际应用需求[4-6]。

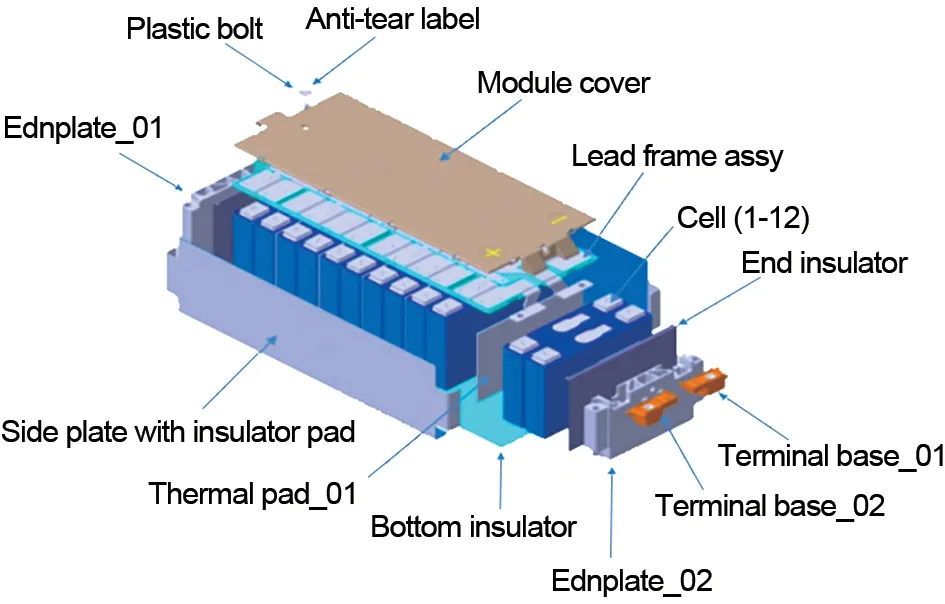

动力电池模组是新能源汽车电池系统的核心组成部分,其设计的优劣直接影响到整个动力电池系统的性能[7]。如图1所示,动力电池模组是一个由电芯、隔热件、绝缘件、机械结构件、高低压连接件及接插件、热管理组件等组成的复杂系统[6]。截至目前,以锂硫电芯集成为动力电池模组的报道和研究较少。锂硫电池具有高能量密度和重量轻的优点,集成的模组比传统的锂离子电池模组的质量比能量更高、重量更轻[2]。另外,电芯的电化学体系不同于传统的锂离子电池,电化学反应过程与传统的摇椅式锂离子电池不同,属于转换反应,锂硫电池的力学性能、热性能以及电化学性能均与现有的锂离子电池存在较大的差异[3]。因此,锂硫电池模组中的各组件都要与锂硫电池电芯的特性相匹配,这需要重新设计模组结构并配合相关的仿真技术以达到应用的各项工况要求[22]。根据汽车开发V 字模式,定义模组的需求边界,并采用合理的仿真模型对高比能量锂硫电池模组进行设计,然后结合机械安全性能测试结果的对比分析,完成了锂硫电池模组结构设计,其比能量密度达250 W·h/kg,且能通过振动和冲击测试,具有良好的安全性能,为未来锂硫电池作为动力电池的实际应用提供了理论和实践依据。

图1 电池模组的结构爆炸图Fig.1 Structural Explosion Diagram of Battery Module

1 锂硫电池模组的开发设计要求

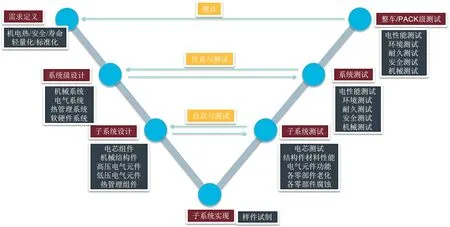

1.1 锂硫电池模组的开发V模式

在汽车行业,V模式开发已经是一种公认的高效模式,模组作为电汽车动力电池系统的关键零部件,其开发也遵循这个过程,如图2所示。为了满足电动车的应用要求,需要从整车的各项需求,比如性能、安全、质量、成本、制造、使用条件等诸多方面考虑模组的相关要求,然后从需求出发,对电池模组进行系统设计[4-5]。模组的整体需求进而分解为模组的各零部件的性能和结构的设计要求。在此基础上,对模组的各零部件进行试制,接着是样件的仿真与测试,从仿真和测试的结果对模组系统的需求设计再进行修正[2]。然后从样件集成后的模组系统的仿真与测试结果反馈到系统的需求设计。最后,在保证模组系统的可靠性之后再集成到整车中,完成整车电池包系统的集成工作。

1.2 锂硫电池电芯的选型和特征

1.2.1 锂硫电池种类选型

锂硫电池在充放电过程中,金属锂负极在垂直于负极表面的方向上体积变化较大,此外正极的单质硫转化成固体硫化锂之后,也会发生一定的体积膨胀[8]。虽然方形硬壳有较硬的金属外壳,但是外壳形状已经固定,难以适应金属锂负极的体积变化,也不能承受过大的应力,而软包装电池可以随金属锂充放电而变厚变薄,因此本文锂硫电池电芯选择软包装设计。

1.2.2 锂硫电池热特性

锂硫电池的单质硫正极是电子和离子的绝缘体,其电子电导率只有4×10-30S/cm,需要导电性物质复合形成复合材料[9],导致锂硫电池内阻相对较大,产热量较高,因此在锂硫电池模组的电芯与电芯之间加入导热石墨片,提高使用过程中的热扩散效率,增加电芯的散热能力。

1.2.3 锂硫电池循环特性

锂硫电池的锂金属负极会随着循环过程发生膨胀和粉化,而硫正极材料涂覆的黏接强度较低,均需要额外的压力来控制膨胀并保持各界面的紧密接触,因此压力对于锂硫电池的循环寿命有较大影响[9],并且其影响会在模组中进一步得到放大,因此对锂硫电池及其电池组提供持续压力,并能够适应电池体积变化装置,可以解决金属锂负极寿命快速衰减的问题,从而提高锂硫电池模组的循环寿命。

1.3 锂硫电池模组的需求定义

模组作为动力电池系统的重要组成部分,其设计需求主要有结构设计、热设计、低压电气设计、高压电气设计和安全设计等。在前期研发的设计中,锂硫电池模组的设计主要兼顾以下4 个需求:为电池系统提供足够能量;为电芯提供强度和预紧力;为电芯提供相匹配的热设计;为高低压连接、信号采集和电气安全提供支持和保障。

在能量需求方面,目前电动车的一个关键问题是续航里程不足,不能满足用户长距离(≥500 km)的行驶需要,要达到500 km 以上的续航里程,电池系统的能量密度要求达到200 W·h/kg 以上,而电池电芯的能量密度要达到300 W·h/kg以上[20];在结构强度和预紧力要求方面,电池模组除了必须满足结构强度中的挤压、震动、冲击等要求之外,还需要兼顾电芯间预紧力的保持,用以提升锂硫电池的循环性能。在热设计方面,需要提高电芯在使用过程中的热扩散效率,增加电芯的散热能力,限制模组内的温差;在高低压连接、信号采集和电气安全方面,高低压连接功能完整,考虑电气安全以及信号采集线路功能完整。

图2 电池模组的结构爆炸图Fig.2 Structural explosion diagram of battery module

2 锂硫电池模组的设计与仿真

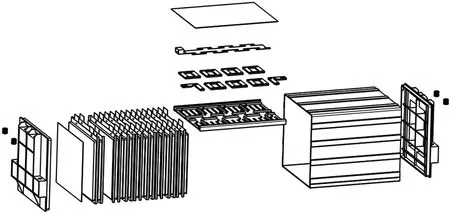

根据设计的高比容量的锂硫电池的软包电芯的尺寸为97 mm×120 mm×9 mm,能量密度约为350 W·h/kg。为了适应电池包的应用和电芯的尺寸,并考虑到附加组件的空间,电池模组的尺寸设定为198 mm×138 mm×134 mm,在模组中锂硫电芯采用2并8串的组合方式成组,额定输出电压为16.8 V,总能量为571 W·h,模组设计能量密度为250 W·h/kg。

2.1 锂硫电池模组的设计

基于锂硫电池软包质量轻的特点,为了提高成组后模组的能量密度,同时保持足够高的结构强度,模组结构如图3所示。

图3 锂硫电池模组结构设计图Fig.3 Lithium-sulfur battery module structural design

2.1.1 模组结构设计

锂硫电芯为软包电池,因此模组强度需要靠其他模组部件来提供,采用带加强梁的一体式镁合金回型框,在保证模组强度的同时也能减重,端板利用高强度塑料,并具备增强骨架的结构,来提高整体的强度。另外,采用注导热结构胶的方式来填补锂硫电池电芯和回形框之间的间隙,在固定电芯的同时,提升模组的整体性,防止其在振动冲击过程中出现内部组件的碰撞,减少对电芯的损伤。

2.1.2 模组热设计

锂硫电池电芯在模组内部排列贴合在一起,中间加入带硅胶边框的导热石墨片,用以提高使用过程中的热扩散效率,增加电芯的散热能力,防止热量集中和温度分布不均匀,硅胶边框用于为电芯保持适当的预紧力,保护电芯。另外,注入的导热结构胶也可以增加模组的整体散热能力。

2.1.3 模组预紧力设计

在模组安装过程中,端板提供的压力值根据本项目对预紧力的研究,保持600~800 N 的压力能够显著提升电芯的循环性能。端板与锂硫电池电芯间为硅胶&硬质塑料复合垫片,在绝缘的同时,可以在循环过程中保持电芯间的压力。锂硫电芯之间的石墨垫片的硅胶边框也具备相同的作用。

2.1.4 模组高低压电气设计

高低压连接部分位于一个与电芯分离的高强度塑料Lead-frame 上,加入骨架和纵梁结构设计来增强结构强度,按照大众标准中对电气间隙的要求来设计高压连接和低压连接。

2.2 锂硫电池模组的机械仿真

锂硫电池模组结构的可靠性直接影响模组的使用性能,在模组设计开发时运用合理的机械仿真和分析可以减少资金投入和测试时间,对提高电池模组的开发效率有着重要的作用[15,19]。为分析模组的结构强度,需运用大众的模组结构强度标准要求进行仿真分析,主要评估模组在冲击、挤压和随机振动这三个测试状态下的表现,来验证模组结构设计的合理性。通过分析模组各部件在不同测试标准下的最大应力值和材料最大许用应力对比,以及电芯和模组的形变是否超过最大允许形变为依据,对锂硫电池模组的结构强度和安全性进行评估。

本文采用Hypermesh 和ABAQUS 软件,完成建模并对锂硫电池模组进行冲击,挤压和随机振动的CAE 仿真分析,模组主要部件的材料及物理属性如表1所示。

表1 锂硫电池模组主要部件材料及属性Table 1 Materials and properties of components of lithium-sulfur battery module

2.2.1 锂硫电池模组的冲击仿真

图4 锂硫电池模组的冲击仿真结果Fig.4 Mechanical shock simulation results of lithium-sulfur battery module

基于电池模组冲击测试标准进行电池模组的冲击仿真,图4为锂硫电池模组的冲击仿真结果,从仿真结果可以看出,锂硫电池模组的设计可以有效地保持模组在30 g、60 g和90 g三个方向条件下的稳定性。模组所有组件在冲击条件下,均没有超过材料的最大许用应力要求,最大应力位置出现在镁合金回型框的加强梁上,其最大应力值为32.1 MPa,低于镁合金材料的最大许用应力值。据此,可以得出,锂硫电池模组设计能够满足冲击要求。

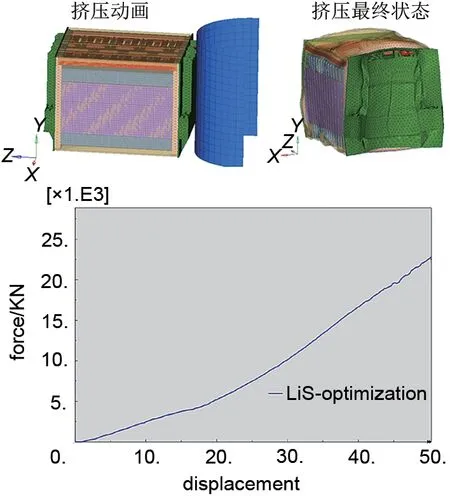

2.2.2 锂硫电池模组的挤压仿真

基于电池模组挤压测试标准进行电池模组的挤压仿真,图5为锂硫电池模组的挤压仿真结果,从仿真结果可以看出,在刚性挤压到50 mm,即挤压距离达到电池模组的30%时最大挤压力为22.7 kN,模组和电芯的变形较大,对挤压测试的判断需要和实际测试结合后进行判定。

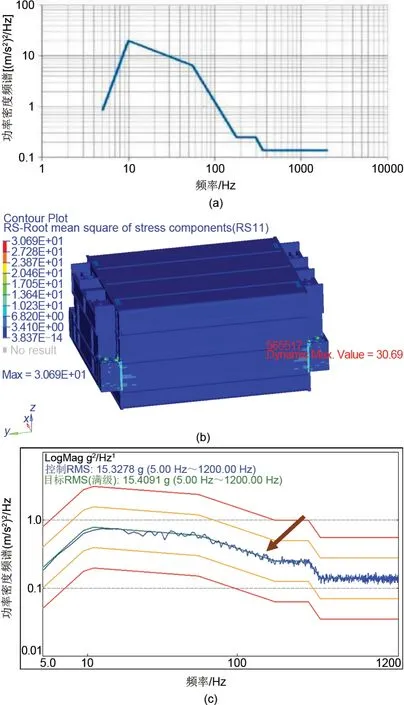

2.2.3 锂硫电池模组的随机振动仿真

基于模组随机振动测试进行电池模组的随机振动,图6为锂硫电池模组的随机振动仿真结果,模组的结构部件的最大应力值均未超过材料的许用应力值,但端板和镁合金框之间黏接强度可能略低于仿真要求(-0.71 MPa),但其他部件均能满足仿真要求。据此,由锂硫电池模组的随机振动仿真结果可以看出,这样的结构设计基本能够满足应用要求。

图5 锂硫电池模组的挤压仿真结果Fig.5 Crush simulation results of lithium-sulfur battery module

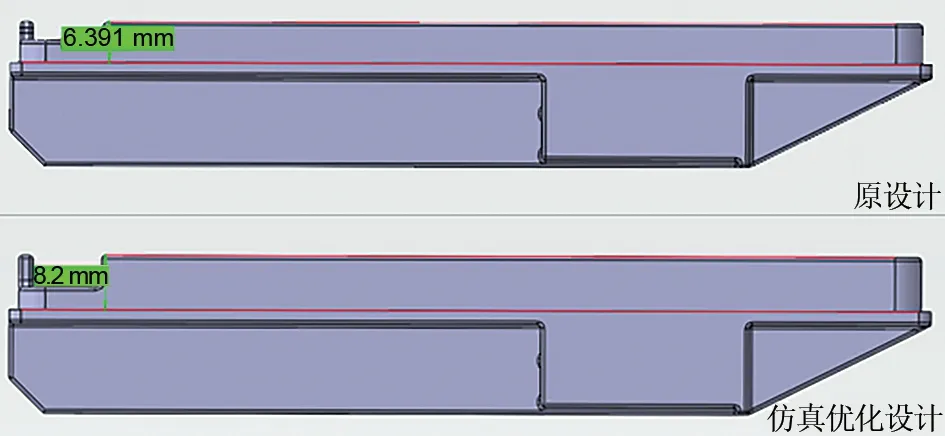

根据随机振动的仿真结果,针对锂硫电池模组的结构薄弱点进行优化,如图7所示,增加了锂硫电池模组的端板和镁合金回型框之间黏接面积,从而提高锂硫电池模组的强度,经过仿真后,锂硫电池模组各部件均未出现超出材料许用应力的情况,能够满足电池模组的强度要求。

图6 锂硫电池模组的随机振动仿真结果Fig.6 Random vibration simulation results of lithium-sulfur battery module

图7 锂硫电池模组的结构优化设计Fig.7 Structure optimization design of lithium-sulfur battery module

2.3 锂硫电池模组样件试制

2.3.1 锂硫电池电芯

锂硫电池电芯采用软包形式,尺寸为97 mm×120 mm×9 mm,单边出极耳的结构,电芯容量为20 A·h,能量密度达到350 W·h/kg[图8(a)]。锂硫电芯采用固态和凝胶态复合电解质改善与负极锂金属和硫碳复合正极材料的界面[图8(b)]。固态电解质可以在一定程度上抑制循环过程中锂枝晶的生长,凝胶态电解质能够与复合正极良好接触,同时能够抑制生成的多硫化物的穿梭效应[23-25],这种复合的电解质可以有效地提高锂硫电池的循环稳定性,其循环次数可以提高到90 次以上[图8(c)]。

图8 (a)锂硫电芯外观尺寸图;(b)锂硫电池内部结构示意图及各组分;(c)锂硫电池的循环曲线Fig.8 (a)images of lithium sulfur battery;(b)schematic diagram of internal structure and components of lithium-sulfur batteries;(c)cycle curves of lithium-sulfur batteries

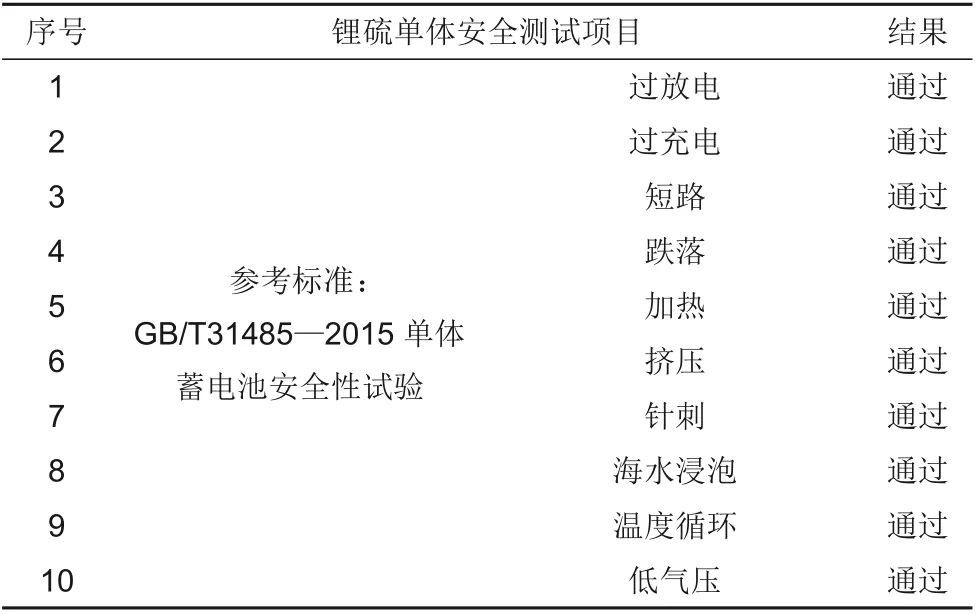

参考国标GB/T 31485—2015,锂硫电池单体通过了短路、针刺、过充、加热等多项安全测试,表现出很好的应用安全性,测试内容如表2所示。

表2 锂硫电池单体安全测试Table 2 Safe tests of lithium-sulfur cell

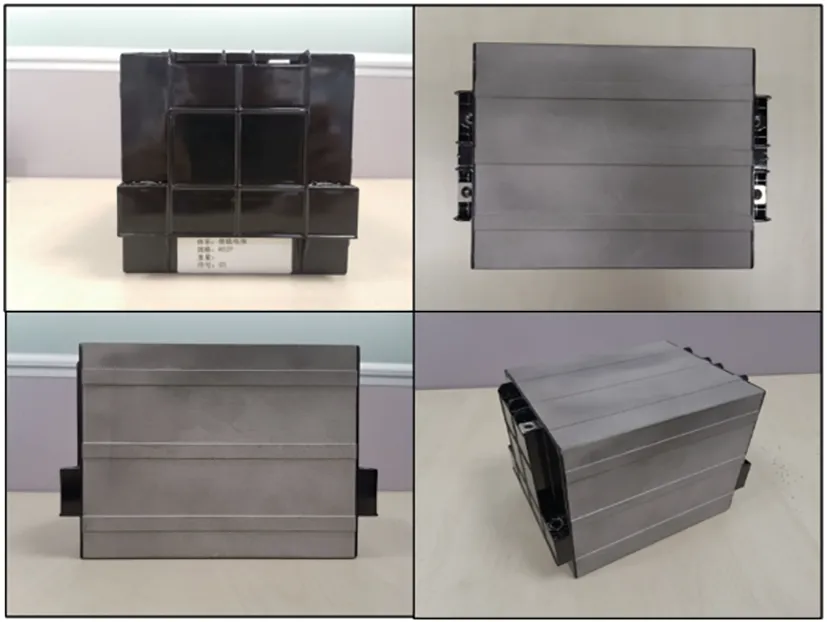

2.3.2 锂硫电池模组

基于锂硫电池模组的需求和仿真结构优化,制作了模组的各结构零部件,包括镁合金回型框、利用3D 打印技术制作的ABS+PC 端板、汇流排(Busbar)、Lead-frame、柔性低压线束(FPC)、导热片和绝缘片,模组的总重为2.50 kg,其能量密度达到250 W·h/kg,实物照片如图9所示。

图9 锂硫电池模组的试制样品Fig.9 Production sample of lithium-sulfur battery module

2.4 锂硫电池模组样件试制

经过上述对锂硫电池模组虚拟样件的结构仿真分析,下文将采用大众标准中规定的电池模组强度测试要求,对试制的锂硫电池模组进行强度测试,对仿真结果进行验证。

2.4.1 锂硫电池模组的冲击测试

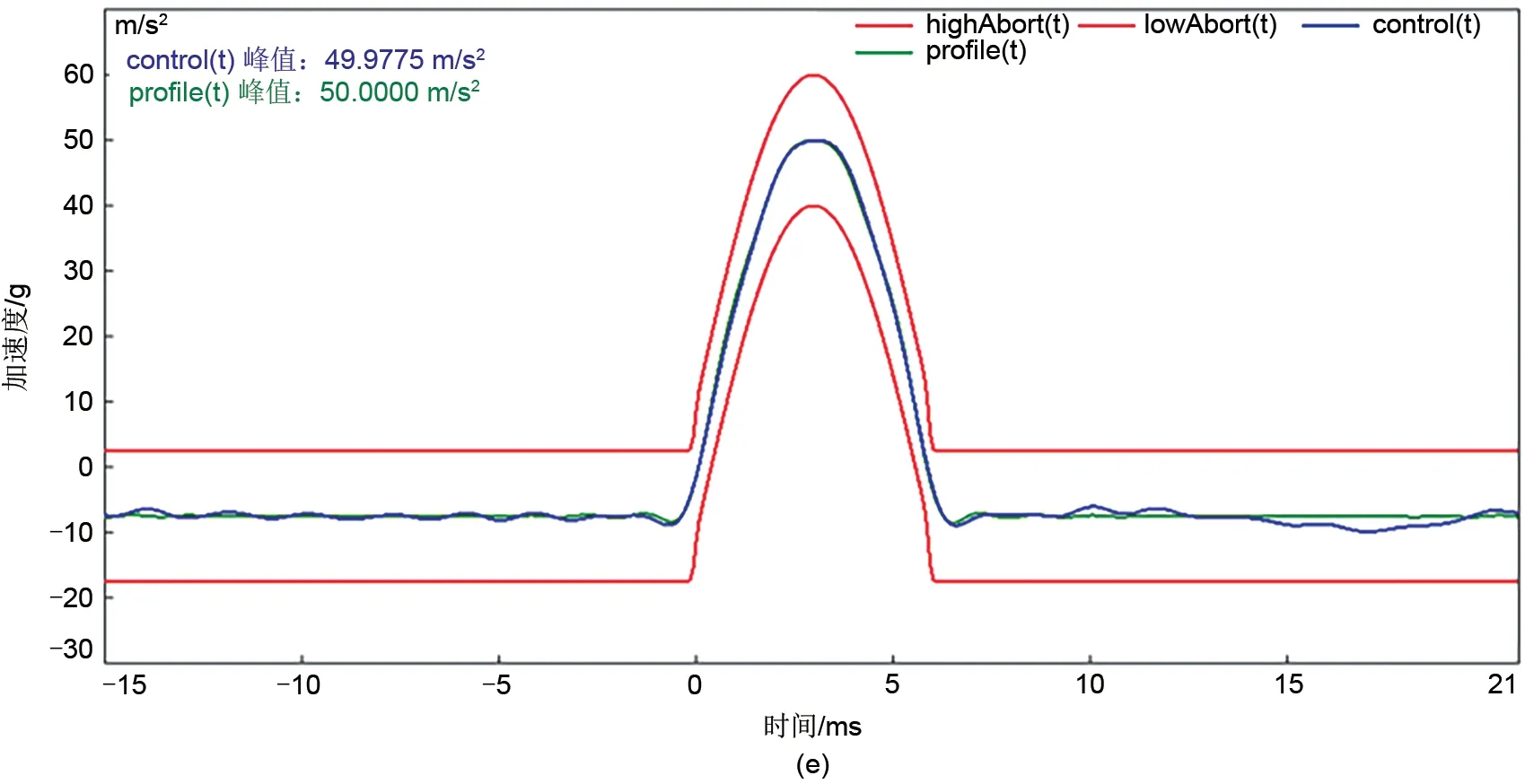

对模组的三个方向(x、y、z 方向)分别进行机械冲击测试,分别采用50 g 和60 g 的半正弦冲击波,并监测模组的冲击响应信号。从图10(a)、(b)可以看出,锂硫电池模组经过冲击测试之后结构保持完整,模组外侧没有开裂和脱落,模组功能完整,图10(c)~(e)的冲击半正弦波曲线显示,三个方向上的模组的50 g 冲击响应曲线均在合理范围内。测试结果表明,基于仿真优化后的锂硫电池模组通过了冲击测试,模组结构设计能够保证模组的整体性。

2.4.2 锂硫电池模组的挤压测试

锂硫电池模组挤压测试结果如图11所示,模组经过挤压测试后,与挤压圆柱接触的模组端板出现一定的破坏,另一端的端板脱离回型框[图11(b)]。从变形和压力随时间变化的曲线可以看出,由于电池模组端板发生了断裂,挤压力达到10 kN时,模组的变形量已经达到50%[图11(c)]。从挤压测试结果可以得出,端板和回型框的强度较低,端板与镁合金回型框的连接强度还需提高,但锂硫电池电芯&模组回型框、高低压电气连接部分连接牢固,根据模组测试结果来看,模组未出现HL4状况,满足VW标准的挤压测试要求。

图10 (a)冲击测试前模组照片;(b)冲击测试后模组照片;(c)~(e)x、y、z三个方向50 g半正弦波曲线Fig.10 (a)images of modules before shock test;(b)images of modules after shock test;(c)~(e)50 g semi-sinusoidal wave curves in three directions x,y,z

图11 (a)锂硫电池模组挤压测试之前;(b)锂硫电池模组挤压测试之后;(c)锂硫电池模组挤压测试的变形与应力曲线Fig.11 (a)lithium-sulfur battery module before crush test;(b)lithium-sulfur battery module after crush test;(c)deformation and stress of lithium-sulfur battery module crush test

2.4.3 锂硫电池模组的随机振动测试

图12 (a)锂硫电池模组随机振动仿真的功率谱密度曲线;(b)锂硫电池模组随机振动测试仿真效果图;(c)锂硫电池模组随机振动测试功率谱密度曲线和实际采集的曲线;(d)随机振动测试后的锂硫电池模组照片Fig.12 (a)power spectral density curve of random vibration simulation of lithium-sulfur cell module;(b)simulation diagram of random vibration test of lithium-sulfur cell module;(c)power spectral density curve of random vibration test of lithium-sulfur cell module and actual collected curve;(d)photos of lithium-sulfur cell module after random vibration test

首先对所制作的锂硫电池模组进行随机振动测试,如图12 所示,采用仿真过程相同的功率谱密度曲线(参考VW 80000),分别对锂硫电池模组进行随机振动台架试验。从图12(c)中可以看出,实际测试采集的随机振动曲线基本与所给功率谱密度曲线吻合,没有明显的尖峰,说明模组的整体性强,内部部件稳固,在图12(d)中测试后的锂硫电池模组没有明显的结构破坏,说明这样的模组结构设计可以有效保持模组振动中的结构稳定性。

3 结 论

通过整理锂硫电池模组设计需求和机械仿真优化完成了锂硫电池模组的成组结构设计,采用一体式镁合金回型框作为外壳,高强度PC+ABS端板设计成增加有加强骨架和凹凸形貌的结构以增强结构稳定性,电芯间夹一层带硅胶回型框的导热石墨片来提高模组使用过程中的热扩散效率,这种轻量化的结构设计不仅可以提高模组的比能量,在保持锂硫电芯间压力的同时,还能保持足够的结构强度和良好的散热性。基于大众电池模组强度测试标准进行测试评估,结果表明,锂硫电池模组的设计能够满足大众电池模组强度标准要求。此外,结构上模组的结构强度需要进一步的加强和优化以适应锂硫电池的实际应用和满足现实复杂工况的需要。随着电池技术的持续进步,具有高能量密度的锂硫电池及其模组将在储能电站和电动车领域得到广泛应用。