超大断面隧道变截面衬砌台车应力特征

2021-03-19杨新安刘臻武

王 浩,杨新安,罗 驰,刘臻武

(1.同济大学道路与交通工程教育部重点实验室,上海 201804;2.同济大学交通运输工程学院,上海 201804;3.中铁五局集团第四工程有限责任公司,广东韶关 512031)

随着铁路隧道复合式衬砌的普及,二次衬砌施工已成为隧道建设的重要环节,其施工方式直接影响了隧道的结构稳定和外观质量。从20 世纪80 年代衬砌台车进入中国以来,已成为衬砌施工的主要方式,从而有效保证了衬砌的施工质量。然而,对于超大断面变截面隧道,若每个断面单独制作台车则造成大量的资源浪费,因此变截面衬砌台车成为这类工程的首选。

随着衬砌台车的大规模应用,在应力特征方面取得了一些研究成果。目前,理论分析多是将台车拆解成单独的杆或板构件进行计算。曹小林[1]、苏睿等[2]指出,台车底部约束框架承受荷载最大,该位置的约束反力是影响台车稳定的主要因素。蔡明慧[3]认为,台车门架受力最大,是控制台车位移的关键结构。超大断面隧道衬砌台车结构复杂,先拆解再单独计算的方式由于计算量大、精度不足等原因并不适用于超大断面隧道衬砌台车,而数值模拟可以实现台车的整体计算。姬海东等[4]通过三维数值模拟分析指出,台车应力最大位置在纵向连接梁的中部。徐爱英等[5]通过有限元计算,得到门架立柱是台车应力最大构件的结论。郝良果等[6]对台车模板的受力进行了分析,认为台车模板应力最大位置在拱顶处。张凤雷[7]通过Ansys分析表明,边墙模板是台车位移的最大部位。以上模拟中,多是先建模后单次施加全部荷载进行计算,因此未能反映台车在工作过程中的动态应力变化。除此之外,在工程实践方面,但淑英等[8]通过对石牙山隧道衬砌台车分析后认为,门架横梁是台车应力最大的结构;陈鹰[9]对胶州湾隧道衬砌台车的有限元分析结果表明,门架是台车应力最大结构。

衬砌台车存在应力集中现象,但目前的研究成果多是对普通断面隧道衬砌台车静态应力特征进行分析,对于超大断面隧道衬砌台车的静态应力特征和工作时的动态应力特征的研究则很少。依托京张高铁八达岭长城站大跨过渡段衬砌施工,基于数值模拟的方式,对超大断面隧道衬砌台车的静态应力特征进行分析。使用振弦式钢筋应力计对台车在工作过程中的应力进行动态监测,探究台车工作过程中各结构应力的变化规律和关键值,并对比截面变化时台车各结构的应力变化。

1 工程概况

京张高铁是国家规划实施的重点建设项目,也是2022 年北京张家口联合举办冬季奥运会的配套工程。京张高铁八达岭长城站位于八达岭长城景区下方新八达岭隧道之中,是目前国内埋深最大的暗挖高铁地下车站。八达岭长城站的大跨过渡段是连接车站与隧道正线之间的过渡结构,张家口方向过渡段里程为DK68+285―DK68+448,全长163 m,埋深90 m,过渡段设计为超大断面、变截面型式,由车站向隧道正线分5 个断面进行过渡,如图1 所示。北京方向由正线向车站过渡也采用同样的对称设计。

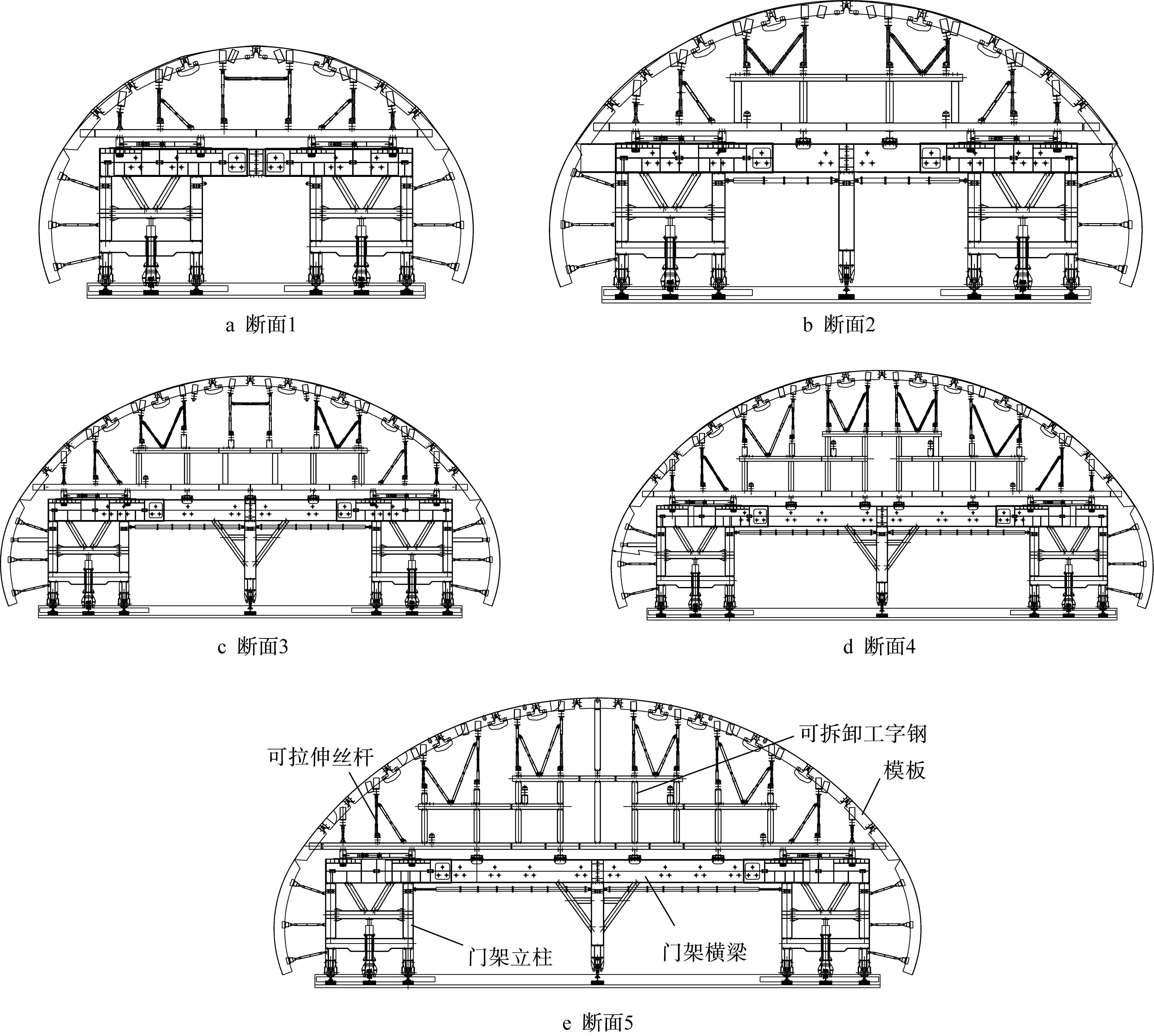

过渡段各断面轮廓如图2 所示。断面1 为最小断面,断面5 为最大断面,最大开挖断面面积为494.4 m2。围岩等级主要为Ⅲ、Ⅳ级,局部为Ⅴ级,是目前世界上开挖跨度最大、开挖断面面积最大的交通隧道。大跨过渡段二次衬砌施工是施工难点,国内外尚无相似工程参考。

图1 大跨过渡段平面图Fig.1 Plan of large-span transition section

图2 大跨过渡段断面图Fig.2 Cross-sectional view of large-span transition section

大跨过渡段二次衬砌采用长寿命混凝土浇筑,断面5 衬砌厚度为60 cm,断面4 和断面3 衬砌厚度为55 cm,断面2 和断面1 衬砌厚度为45 cm。过渡段断面变化5 次,衬砌厚度变化3 次,若每个断面单独制作台车则造成严重的资源浪费,因此衬砌台车设计要满足断面可变、多变的要求。

2 衬砌台车结构设计

衬砌台车的组成系统主要包括门架系统、支撑系统、模板系统、行走系统、电气化操作系统等。变截面方式主要包括改变门架系统、调整支撑系统结构、增减和旋转模板等。

(1)门架系统

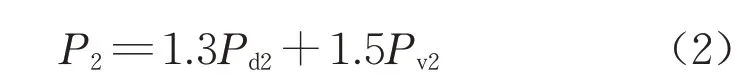

台车门架系统是主要承重系统,由四榀门架组成,如图3 所示。每榀门架包括5 根立柱、4 根短横梁、1根长横梁,各榀之间间距为3 m,分别在门架的上、中、下位置布置纵梁将各榀门架连接在一起。立柱、斜拉杆、短横梁和纵梁设计为工字钢,长横梁设计为厚度20 mm 与16 mm 的钢板围成的箱型梁,高度为1 200 mm,宽度为384 mm。根据各断面跨度在长横梁对应位置布置定位孔,台车跨度变化时,两侧立柱移动,通过定位孔定位。

图3 门架系统结构Fig.3 Structure of gantry system

(2)支撑系统

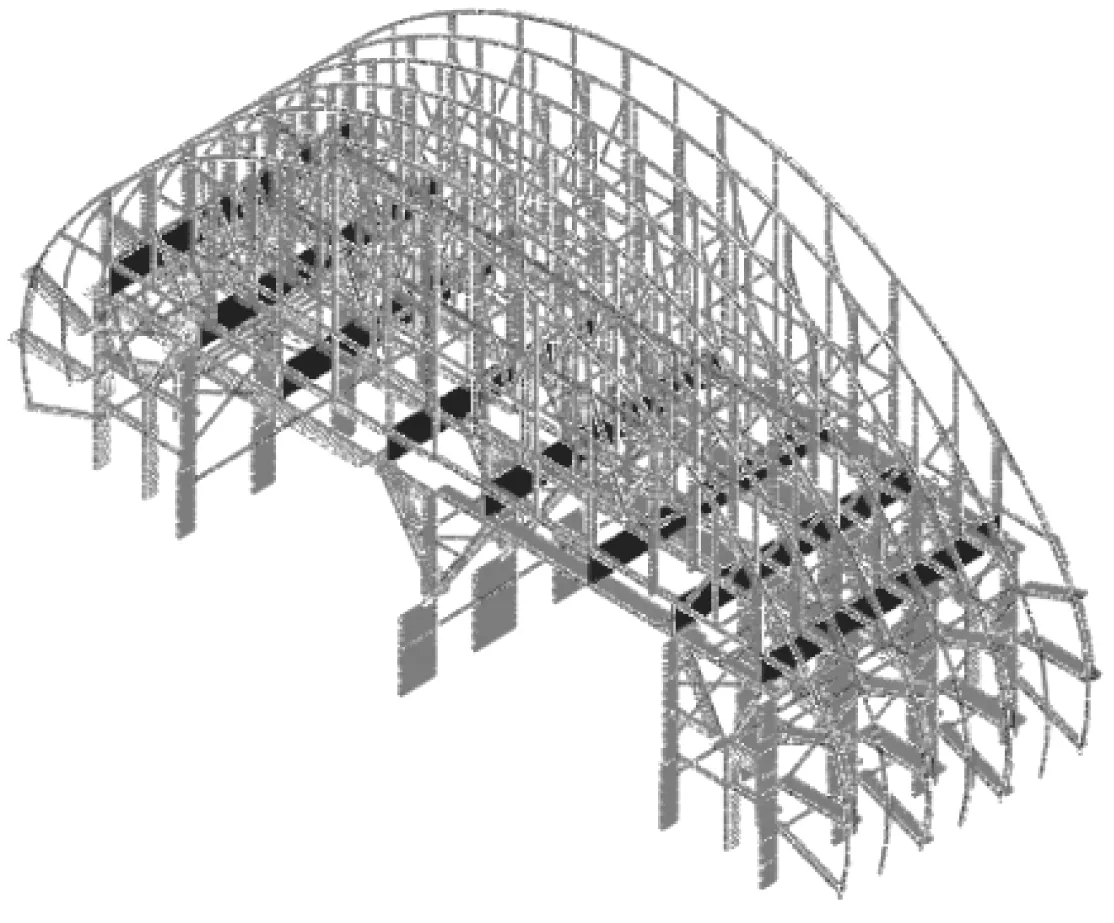

支撑系统将门架系统和模板系统连在一起,将模板系统荷载传递至门架系统,如图4 和图5 所示。主要构件为28号可拆卸工字钢和可拉伸丝杆,丝杆由Φ114×12 无缝钢管与Φ80 圆钢焊接。边墙支撑设计为可拉伸丝杆,与门架立柱相铰接,拱部支撑下层为可拆卸工字钢,上层为可拉伸丝杆。支撑系统共七榀,每榀之间的间距为1.5 m,各榀之间通过工字钢或槽钢刚接。

图4 边墙支撑结构Fig.4 Structure of sidewall support

图5 拱部支撑结构Fig.5 Structure of arch support

(3)模板系统

模板系统决定了衬砌混凝土表面完好程度,由多块小模板组成,纵向用螺栓连接成需要的长度,环向采用铰接连接,模板可以绕着铰接转动,通过伸缩丝杆、增加小模板将台车调整至隧道设计轮廓线。

大跨过渡段各断面台车门架结构如图6 所示。台车使用Q235钢,最大跨度为28.95 m,最大高度为13.71 m,纵向长度为9.00 m。

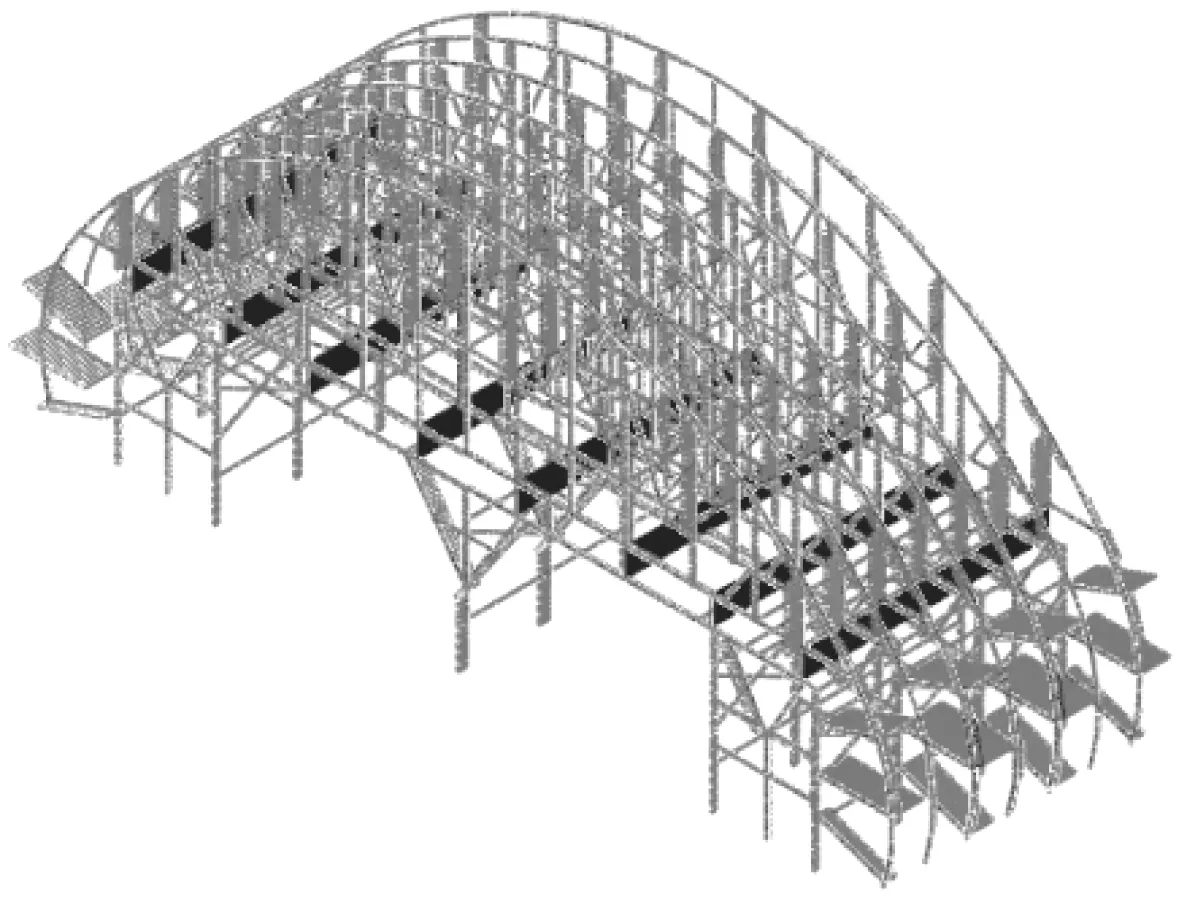

3 台车静态应力特征分析

从图6各断面台车结构的对比可以看出,断面5是截面面积最大的断面,也是结构最复杂的断面,因此断面5衬砌台车的静态应力特征分析对整个过渡段衬砌台车受力特征的研究有着重要意义。利用有限元软件MIDAS GTS-NX 建立断面5 衬砌台车三维数值模型,分析各组成系统的轴力、轴应力和位移分布特征以及最大值所在位置,为现场监测提供参考。

衬砌台车的模拟过程分为建模、输入荷载、结构分析和输出结果等4 个步骤,即首先定义台车模型材料和各结构截面,建立台车数值模型,然后根据混凝土的浇筑状态确定台车模板承受的荷载,运行结构分析,最终输出分析结果。

3.1 数值模型建立

台车模型如图7所示。门架系统和支撑系统选择梁单元和板单元,模板系统选择板单元。各结构模型输入参数如表1所示。台车竖向由门架立柱与油缸共同支撑,中心立柱与油缸放置于钢轨上,故仅施加竖向约束,不限制中心立柱的左右转动;剩余立柱为固定端,故施加三向约束,同时限制剩余立柱在各方向的转动。

3.2 输入荷载确定

拱部模板与门架长横梁连接成一个穹形钢体,边墙模板与门架立柱连接成一个穹形钢体,因此只对模板施加荷载。模板的荷载方向主要沿着拱形构件的径向,用垂直方向荷载与水平方向荷载进行等效处理,同时对整个模型结构施加重力。

根据GB50068―2018《建筑结构可靠性设计统一标准》,台车荷载由永久荷载Pd和可变荷载Pv组成,根据断面5衬砌厚度和混凝土密度,垂直方向荷载P1的永久荷载Pd1=25 kN·m-2,可变荷载Pv1=4.5 kN·m-2。水平方向荷载P2的永久荷载Pd2根据《建筑手册》中“现浇混凝土结构模板的设计”侧压力公式计算,如下所示:

式中:Pd2为新浇筑混凝土对模板的最大侧压力,kN·m-2;ρ0为混凝土密度,取25 kN·m-3;t0为新浇筑混凝土的初时间,取5 h;β1为外加剂影响修正参数,取1.2;β2为混凝土坍落度影响修正参数,取1.15;v为混凝土的浇筑速度,取2.5 m·h-1。水平方向荷载的永久荷载Pd2=60 kN·m-2。

图6 大跨过渡段衬砌台车结构Fig.6 Structure of lining trolley for long-span transition section

图7 断面5台车数值模型Fig.7 Numerical model of section 5 trolley

水平方向的可变荷载Pv2=6.0 kN·m-2。根据荷载组合公式,水平方向荷载P2的计算式为

计算得水平方向荷载P2=87 kN·m-2。

3.3 模拟结果分析

台车轴力模拟结果如图8所示。门架系统和支撑系统以承受压力为主,门架系统和边墙丝杆的轴力大于拱部支撑系统,压力最大值为1.15×106N,位于门架中立柱,拉力最大值为1.75×105N,位于边墙弧板。

台车轴应力模拟结果图9所示。拱部支撑工字钢、门架横梁和两侧门架立柱轴应力约为-1.70 MPa,门架中立柱和拱顶丝杆轴应力为-15.06 MPa,拱部两侧丝杆轴应力为-28.43 MPa,边墙丝杆轴应力为-41.79 MPa。通过不同系统对比可以看出,与模板相连丝杆的轴应力最大,其次为拱部工字钢,门架系统最小。

台车位移模拟结果如图10 所示。门架系统位移较小,位移最大值约为0.57 mm,拱部工字钢位移为1.14~1.70 mm,拱顶模板位移为3.42 mm,边墙模板位移为6.84 mm。通过不同位置的位移对比可以看出,模板系统是整个台车位移最大的部分,其中边墙模板处位移最大。

表1 数值模型输入参数Tab.1 Numerical model input parameters

图8 台车轴力Fig.8 Axial force of the trolley

图9 台车轴应力Fig.9 Axial stress of the trolley

从台车的组成可以看出,与门架系统相比,支撑结构的丝杆和工字钢间排距较小,因此当荷载确定时,支撑结构的轴力小于门架系统,位移大于门架系统。与其他大断面隧道衬砌台车相比[10],大跨过渡段断面5 衬砌台车的门架系统由于增加了中立柱,轴力向中间转移,因此门架中立柱成为轴力最大结构,轴力值约为门架其他立柱的2 倍。由于边墙模板以水平荷载为主,拱部模板以竖向荷载为主,水平荷载大于竖向荷载,因此边墙丝杆的轴力和轴应力大于拱部丝杆。

图10 台车位移Fig.10 Displacement of the trolley

4 台车动态应力特征分析

从二次衬砌开始浇筑至凝固拆模,台车各结构应力处于动态变化过程中,对台车结构的应力实施动态监测,不仅可以掌握应力在整个过程中的变化规律和关键值,还可以验证模拟计算的准确性。为此,选择断面5的衬砌台车作为分析对象,构建监测方案并进行结果分析。

4.1 台车应力动态监测方案

(1)测点布置

由数值模拟结果可知,边墙丝杆是轴应力最大位置,其次为拱部丝杆,台车门架中立柱是轴力最大位置,因此分别在以上位置布置监测点,记录台车在浇筑过程中的应力值。由于浇筑过程中台车对称受力,因此只在单侧布置监测点,共布置6 个测点,各测点位置如图11所示。

(2)仪器选择

为掌握应力变化规律和关键数据,必须对浇筑和凝固过程的应力值进行长时间、短间隔的采集,选用自动化数据采集仪器成为必然[11-14]。测量仪器选择振弦式钢筋应力计,采集仪器选择DT80G采集器和CEM20扩展模块,数据采集频率为15 s。

图11 监测点布置Fig.11 Layout of monitoring points

4.2 应力动态监测结果分析

断面5 衬砌自下向上分4 层浇筑,各层浇筑时间、浇筑高度和混凝土凝固时间如表2所示,浇筑及凝固过程应力-时间关系如图12所示。

表2 断面5监测记录Tab.2 Section 5 monitoring record

图12 断面5台车应力-时间曲线Fig.12 Stress-time curve of section 5 trolley

(1)边墙丝杆应力变化分析

1 号点应力值在第1 层、第2 层浇筑时减小至-7.90 MPa,第3层浇筑时增大至-1.20 MPa,第4层浇筑、拱顶压浆时应力值减小至-4.00 MPa,凝固过程基本不变。2 号点应力值在第3 层浇筑时减小至-25.01 MPa,第4 层浇筑时应力值增大至-14.30 MPa,拱顶压浆、混凝土凝固时应力基本不变。1、2号点的应力值经历了前2层浇筑而减小,此后增大再稳定的过程,说明第1、2 层浇筑对边墙丝杆的影响大于其他阶段。

(2)拱部丝杆应力变化分析

3 号点应力值在前3 层浇筑时减小至-24.18 MPa,第4层浇筑期时,应力值增大至-12.50 MPa,拱顶压浆时减小至-16.01 MPa。4号点应力值前3层浇筑时减小至-13.20 MPa,此后应力值不变,拱顶压浆时应力值增大至-8.70 MPa。5 号点在第4层浇筑时压力值开始减小,压浆结束时应力值为-11.10 MPa。从断面5 拱部丝杆的压力显现顺序看出,浇筑先影响拱腰丝杆,后影响拱顶丝杆,混凝土凝固期间应力值基本不变。

(3)门架立柱应力变化分析

6 号点应力值在第4 层浇筑时突变至-4.83 MPa,拱顶压浆时减小至-17.88 MPa,混凝土凝固过程中,无明显变化,基本与浇筑完成时的应力值一致。从6 号点的变化规律可以看出,门架中立柱受力主要受拱顶压浆的影响。

从应力变化曲线可以看出,衬砌开始浇筑后,边墙丝杆应力持续增大。随着浇筑区域向台车中上部转移,边墙丝杆的应力达到峰值后开始减小或小幅变化,拱部两侧丝杆开始受力并持续增大。拱顶浇筑时,拱部丝杆应力达到峰值后开始减小或小幅变化,拱顶丝杆和门架中立柱应力持续增大。拱顶压浆时拱顶丝杆和门架中立柱应力持续增大,其他位置应力持续减小或小幅变化,监测结果反映了台车在工作过程中的应力变化。

从数值上来看,拱肩2号点和3号点的应力监测最大值分别为-25.01 MPa和-24.18 MPa,该处应力模拟值约为-28.43 MPa,拱顶4号点、5号点的应力监测最大值分别为-13.20 MPa和-11.10 MPa,模拟值为-15.06 MPa,均较为吻合。从模拟计算的台车轴应力图来看,拱肩位置丝杆轴向压应力较大,拱顶其次,而拱脚位置压应力最小,甚至可能出现拉应力。从实测的丝杆轴应力可以看出,拱肩2号点、3 号点轴应力最大,拱顶处的4 号点、5 号点轴应力其次,而1 号点轴应力最小,甚至接近于零,这与数值模拟结果基本一致。

从台车断面的轮廓线和结构可以看出,台车模板的拱顶和边墙曲率较大,拱顶以竖向荷载为主,边墙以水平荷载为主,拱肩处曲率存在突变,在拱肩曲率突变处会产生较大的应力集中荷载,所以2 号点和3号点的应力监测值最大,其次为4号点、5号点。

5 变截面对应力变化影响分析

过渡段由断面1向断面5分5个断面过渡,为体现截面变化对台车应力的影响,基于台车应力的动态监测,对不同截面台车的边墙丝杆、拱肩丝杆、拱顶丝杆和门架立柱应力峰值进行对比,分析变截面对衬砌台车应力的影响规律及特征。

台车不同结构峰值应力随截面的变化如图13所示。由于边墙模板的曲率变化较小,故边墙丝杆的应力变化最小,断面1 至断面5 变化时仅增加了2.60 MPa;台车由断面1变化至断面3时,拱顶曲率逐渐增大,拱肩曲率发生突变,因此拱肩丝杆的应力增量大于拱顶丝杆,拱肩丝杆应力增加了11.10 MPa,拱顶丝杆应力增加了3.20 MPa,断面4向断面5 变化时,拱顶丝杆和拱肩丝杆的应力变化较小;台车由断面1 向断面2 变化时,门架系统增加了中立柱,荷载向中立柱转移,应力增加了3.60 MPa,其他截面变化时应力变化较小。

综合边墙丝杆、拱肩丝杆、拱顶丝杆和门架立柱应力峰值的变化趋势可以看出,随着台车跨度和高度的增加,各结构的应力也相应增大。台车不同位置模板的曲率变化是影响台车受力变化的重要因素,曲率变化越大,应力变化越大。

图13 台车结构峰值应力随截面的变化Fig.13 Change of peak stress of trolley structure with section

6 结论

(1)变截面衬砌台车由门架系统、支撑系统和模板系统等组成,通过伸缩门架横梁和边墙丝杆实现跨度变化,增加拱部可拆卸工字钢实现高度变化,增加旋转模板改变截面轮廓。

(2)台车各系统的应力和位移呈多变特征,门架系统轴力大于其他系统,拱肩丝杆是轴应力最大位置,模板系统位移大于门架系统和支撑系统,边墙模板是位移最大位置。

(3)应力在拱部浇筑后出现峰值,边墙丝杆在拱部两侧浇筑时应力达到-25.01 MPa,拱肩丝杆在拱顶浇筑时应力达到-24.18 MPa,拱顶丝杆和门架中立柱在拱顶压浆时应力达到-11.10、-17.88 MPa,混凝土凝固过程中应力与浇筑结束时应力基本一致。

(4)浇筑过程中应力显现顺序依次为边墙、拱部两侧、拱顶、门架中立柱,总体呈“先边后中”、“先低后高”的趋势,台车外部丝杆应力大于内部门架系统,两侧丝杆大于中间丝杆,总体呈“外大内小”、“边大中小”的规律。

(5)台车前4个截面变化时应力变化较大,截面面积和模板曲率是影响各结构应力变化的重要因素。截面增大时,各结构应力也相应增大,模板曲率变化越大,应力变化越大。

作者贡献声明:

王 浩:参与台车结构设计,建立台车数值模型,对数值模型进行综合分析,设计台车监测方案,对台车进行现场监测和数据分析,完成文章初稿,进行稿件修改及专家意见反馈工作。

杨新安:指导数值模型分析和监测方案,指导后续分析工作,指导文章撰写及修改工作,项目管理。

罗 驰:参与数值模拟分析和台车现场监测,参与文章初稿。

刘臻武:参与台车结构设计,参与台车现场监测。