刮板运输机变频控制技术研究与改进

2021-03-18郑海峰

郑海峰

(阳煤集团 一矿,山西 阳泉 045000)

0 引言

随着科学技术的快速发展,煤矿采掘机械化程度不断提升。在一些大型的煤矿开采企业中,通常使用刮板机作为刨煤机和采煤机的重要运行轨道,刮板机在工作过程中,刮板链沿着刮板轮循环移动,当采煤机采掘的煤块、散煤等进入槽内后,刮板携带物料向上移动,完成煤炭的运输[1]。在原始的控制技术中,采用减速机、离合器、调速系统作为控制核心,将电机的扭矩通过齿轮作用到驱动链轮上,完成对刮板运输机的控制。相比这种控制方式,变频控制具有控制灵活、控制范围广等特点,通过变频控制技术,对刮板机刮链轮进行准确控制,对于煤矿井下运输具有重要的作用[2]。

1 变频控制技术原理

变频控制技术是通过控制设备供电电能的频率达到电机控制的目的,在实际操作过程中,通常是将交流电源进行整流转变成直流电能信号,之后,再进行逆变,变成可以控制电压幅值和频率的电能,通过变频器控制电机时,电压频率f与电机转速n的关系为:

n=60f(1-s)/p.

(1)

其中:s为电机转差率;p为电机磁对数。

由式(1)可知,电机转速n与电压频率f成正比例关系,当电机磁对数固定时,通过控制半导体器件的通断调节电压频率,可达到平滑调节电机转速的目的。

2 变频驱动系统

2.1 系统组成

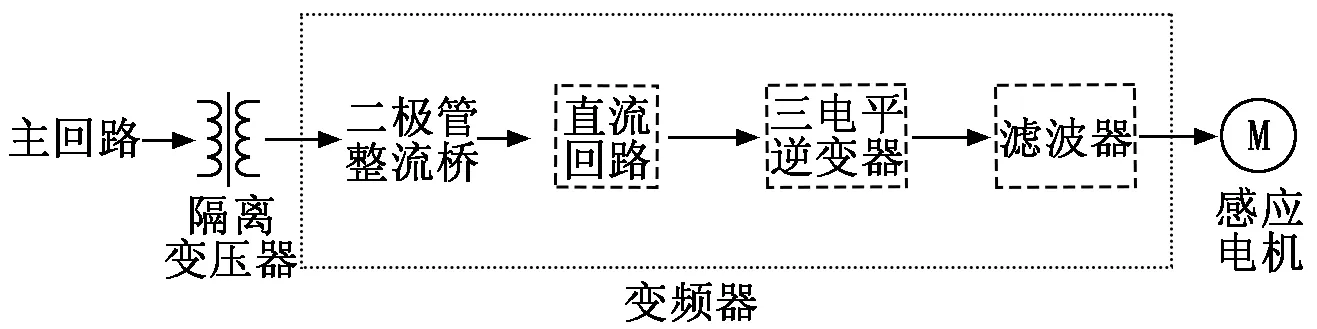

在变频控制系统中,需要增加相关检测模块,对电机的电磁状态进行实时监控,部分系统中采用DTC(转矩控制技术)提升变频控制的精度,本系统结构如图1所示,主回路与变频器之间有隔离变压器,完成电压变换与干扰的隔离,输出端通过滤波器与感应电机连接,实现对感应电机的控制。

图1 变频控制系统结构图

在本系统中,逆变器采用三电平逆变方案,系统桥臂由4个集成门极换流晶闸管(IGCT)组成,相对于绝缘门极双极性晶体管(IGBT),IGCT可以通过少量的功率器件完成电流高速开断,具有较高的运行可靠性,可以保证刮板运输机在复杂情况下长期稳定运行。

2.2 现存问题

煤矿井下条件复杂,在变频控制刮板机启动过程中,刮板上的负载无法准确控制,这为变频控制系统的稳定运行带来困扰:当启动负荷较大时,容易导致刮板机链条断裂或者电机烧毁,此时,刮板运输机会产生较大的启动电流,给煤矿供电系统带来冲击;当启动负载较小时,由于系统的启动电流较大,造成了资源的浪费。为了解决现存问题,在本系统中,从刮板运输机启动电流和运输状态两个方面入手,设计变频控制系统的硬件结构,实现刮板机变频控制和相关抗干扰措施。

3 变频控制系统硬件设计

变频控制系统采用分散控制、集中管理的方案。刮板机的现场控制与远程控制相对独立,自动控制通过远程平台实现,就地控制可以通过现场工人实现,远程平台可以对工人的操作权限进行管理,实现管理的功能,具有较高的优先级,现场工人具有较强的主动性,可以根据现场情况发出停机指令,提高了自动控制系统的可靠性[3]。

3.1 主控制器选型

在本系统中,PLC选择Rockwell公司的ControlLogix系统,产品型号为1756-L61。相比于其他产品,该系列的控制器具有较大的内部存储空间,其中,数据和逻辑信号的存储空间为2 MB。正常工作过程中,最大功耗为3.5 W。

该系统不仅具有快速的通讯能力和方便的I/O技术,本身包含了运动控制和传动控制的功能。系统采用模块化的设计,用户通过操作平台可以方便地更改系统设置,实现相应的需求[4]。

3.2 I/O模块选型

数字量输入模块选用1756-IB32模块,该模块的输入点数为32个,输入电压为直流12 V~31.2 V,导通电流范围为2 mA~5.5 mA;数字量输出模块选用1756-OB32,输出点数为32,最大输出电流为0.5 A,连接形式为1756-TBCH;模拟量输入模块选用1756-IF16,可以输入多达8个的差分信号,输入电压范围为±10.5 V,当供电电压为24 V时,负载电流为65 mA;模拟量输出模块选用1756-OF4,模拟量输出点数为4个,当供电电压为24 V时,负载电流为120 mA。

3.3 网络通讯模块设计

为了实现刮板运输机控制效果的远程监视,在本系统中,选择1756-CNB型号的网络模块进行通讯,该模块的通讯速度为5 M/s,首发数据过程中,最大功耗为5.14 W,通过RG-6同轴电缆与主机进行连接,满足现场变频控制的需求。

3.4 电源模块选型

通过统计计算,各个模块的电流总和约为4 A,由于电源模块的选型需要考虑系统的可扩展性,因此,电源型号选择为1756-PA75,可以提供的最大电流为10 A,额定输入电压为220 VAC,有功输入功率最大值为95 W,可以满足现场供电需求。

4 硬件抗干扰措施

刮板机使用环境中包含大量电磁干扰设备(高压电缆、变压器、变频器等),在刮板机完成现场数据采集后,需要与远程监控平台进行数据交换,此时,现场干扰会影响信号传输,进而影响系统控制的稳定性。电磁干扰(EMI)的主要危害包括:①干扰系统启动过程,造成自检出错;②造成逻辑控制误动作;③导致PLC测量精度降低;④通讯异常,数据丢失[5]。

4.1 现场干扰分析

现场干扰主要包括以下3种类型:①控制系统电源干扰:当煤矿电能质量下降,产生冲击电压时,通过电源模块进入控制系统内部;②通讯电缆引入干扰:包括其他电力设备向本控制系统串入的干扰或者刮板机周围电磁信号产生的干扰;③接地系统汇总串入的其他干扰。

4.2 抗干扰措施

4.2.1 UPS供电

UPS一般作为控制系统的后备电源,当系统出现断电时,可以在较短的时间内接通电源,恢复设备的正常供电。当采用后备电源供电时,现场控制系统与煤矿供电系统相对独立,当煤矿供电系统出现波动或者冲击时,电力系统波动不会通过PLC电源窜入变频控制系统,保证了系统工作的稳定性。

4.2.2 冗余备用

在煤矿改版机变频控制系统中,CPU采用冗余的热备控制系统,通过冗余备用,保障PLC工作的稳定性。当系统正常工作时,一个CPU执行程序,控制所有的模块进行正常工作,与此同时,另一个CPU不执行任何程序,但是处于热备用状态,并对工作中CPU的状态进行跟踪,由于两个CPU同时坏掉的可能性很小,因此,提高了系统工作的稳定性。

5 结语

本文在分析刮板运输机控制系统组成和现存问题的基础上,利用Rockwell公司的ControlLogix系统设计相关控制系统,依照分散控制、集中管理的思路设计变频控制系统,包括主控制器选型、I/O模块选型、网络通讯模块选型与设计、电源模块选型。为了提升刮板运输机变频控制系统的可靠性,对现场存在的三种类型干扰进行分析,并制定相关抗干扰措施,利用UPS供电和冗余备用解决了电源干扰和系统干扰问题。