钛合金内螺旋线电解加工流场仿真及试验研究*

2021-03-18雷庆斌张利峰

雷庆斌,唐 霖,张利峰,李 欧,王 朝

(1.西安工业大学 兵器科学与技术学院,陕西 西安 710021;2.中国兵器内蒙古北方重工业集团有限公司,内蒙古 包头 014030)

0 引言

采用密度小、强度高的钛合金材料制造内螺旋线身管能充分发挥轻武器灵活快捷的优势,然而传统机械加工方式难以实现钛合金内螺旋线类产品的推广应用。电解加工以其高效、高表面质量、无切削应力等优点在钛合金等高强度、高硬度材料加工领域发挥了重要作用[1]。

国内外学者对钛合金电解加工开展了大量研究并取得了许多重要成果[2-4]。Anasane等研究了钛合金在不同电解液中的溶解特性[5]。孙宇博等研究发现采用15%NaBr+10%NaCl电解液加工TC4试样可提高样件的表面质量[6]。何亚峰等通过多物理场耦合仿真及试验研究获得了适用于钛合金方孔加工的电解工艺参数[7]。对大长径比内螺旋线类零件电解加工,唐霖等人在阴极设计方法、阴极运动轨迹精确控制、工艺参数优化等方面取得了突破性进展,实现了大、中、小口径内螺旋线的高效高质量加工[8,9]。

针对钛合金内螺旋线成型精度高、表面质量要求高、材料溶解困难的现状,本文提出了一种钛合金内螺旋线电解加工阴极结构,对不同电解液流动方式的阴极结构进行仿真分析,并研究了供液孔排布角度对间隙流场的影响,最后在大型卧式电解加工设备上进行了试验验证。

1 电解加工阴极结构设计

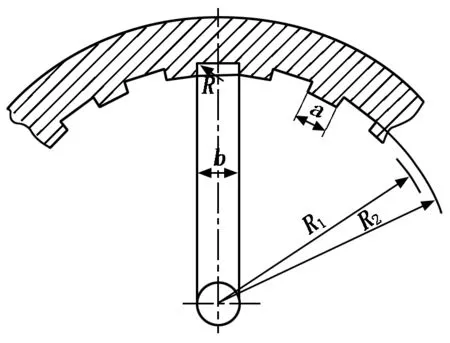

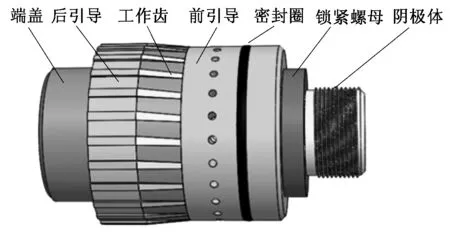

钛合金内螺旋线剖面图如图1所示。为解决传统机械加工存在的钛合金内螺旋线加工困难的问题,本文提出了一种电解加工阴极结构,如图2所示,主要包括阴极体、锁紧螺母、前引导、密封圈、后引导和端盖等,阴极体上设置有工作齿,位于前引导和后引导之间。

a-阳线宽度;b-阴线宽度;R1-阳线半径;R2-阴线半径;R-根部圆弧半径图1 钛合金内螺旋线剖面图

图2 电解加工阴极结构

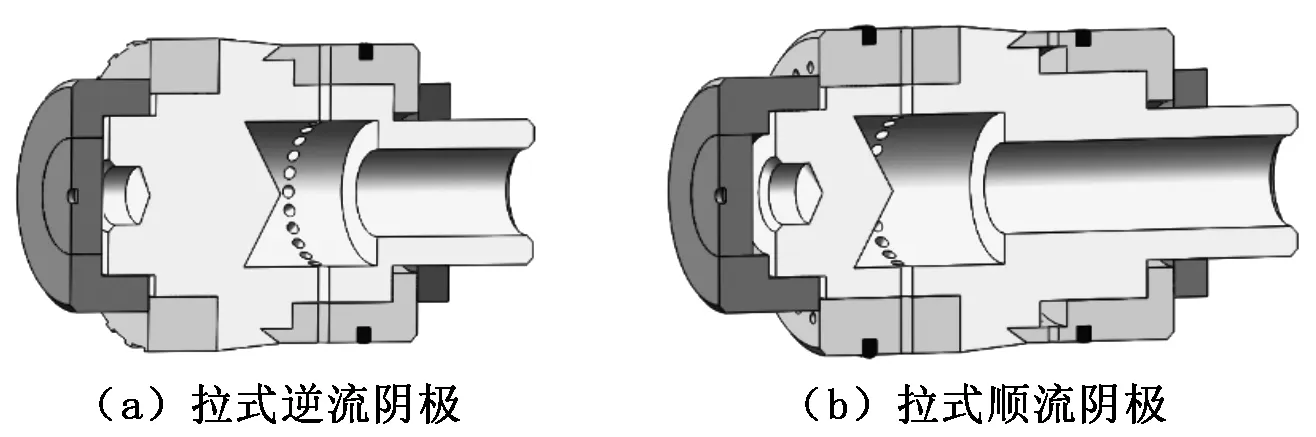

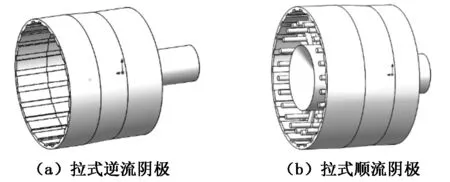

采用不同的电解液流动方式分别建立拉式逆流、拉式顺流阴极结构模型,其剖视图如图3所示。拉式逆流阴极电解液从空心拉杆流入,沿阴极体前端的供液孔喷出经工作齿小端至加工区,从工作齿大端经后引导表面流出,电解液在工作齿表面流动方向与拉杆牵引阴极方向相反;拉式顺流阴极电解液经拉杆内孔流入阴极体,沿阴极体后端的供液孔流出经工作齿大端至加工区,从工作齿小端的小孔流入阴极体内回液孔最后从尾部流出,电解液在工作齿表面流动方向与拉杆牵引阴极方向相同。

图3 阴极剖视图

2 电解加工间隙流场建模与仿真

2.1 流场仿真模型建立

钛合金内螺旋线电解加工过程中,在保证加工间隙流场基本特征的前提下,将其简化为理想状态:忽略电解产物等固体颗粒及气体的影响,电解液不可压缩,动力黏度不随速度梯度改变而变化,加工过程视为稳态。选用质量分数3%NaCl+10%NaNO3+6%NaClO3的复合溶液作为电解液,设置恒温30 ℃,运动黏性系数ν=1.01×10-6m2/s,入口流体流速U=15 m/s,入口圆管内径D=30 mm。根据圆管流雷诺数运算公式有:

(1)

雷诺数Re远大于2 300,故流场模型为湍流,满足Navier-Stokes方程,受质量守恒、动量守恒定律约束,即:

(2)

(3)

其中:ρ为流体密度;t为时间;u为流体流速;为梯度算子;I为单位张量;F为单位质量的流体受到的体积力,在电解加工间隙中极小,常忽略不计;K为模型常量,K=0.14。

在理想状态下,采用标准k-ε湍流模型对电解加工间隙流场分布进行计算,其中湍流黏度μT计算公式为:

(4)

湍动能k和湍动能耗散率ε的输运方程如下:

(5)

(6)

其中:Pk为湍流生成项;Cμ、σk、σε、Cε1、Cε2均为模型常量,Cμ=0.09、σk=1.0、σε=1.3、Cε1=1.44、Cε2=1.92;μ为动力黏度系数。

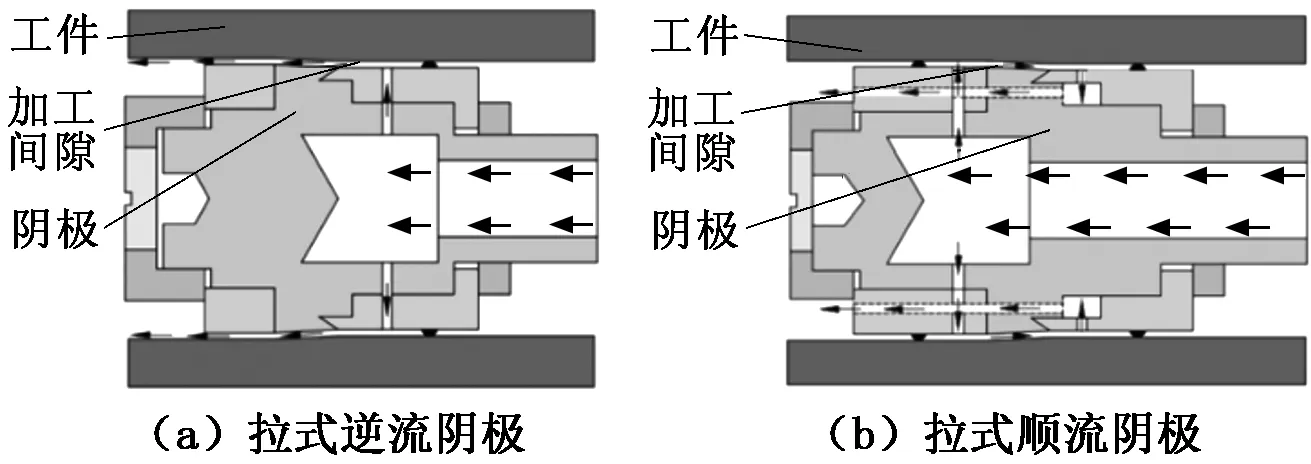

钛合金内螺旋线电解加工时加工间隙流场物理模型如图4所示,工件固定于卧式电解加工机床上,拉杆牵引阴极运动,阴极与工件之间充满电解液并按图中箭头所示方向流动。电解液流经区域即为流场几何模型,如图5所示。

图4 加工间隙流场物理模型

图5 流场几何模型

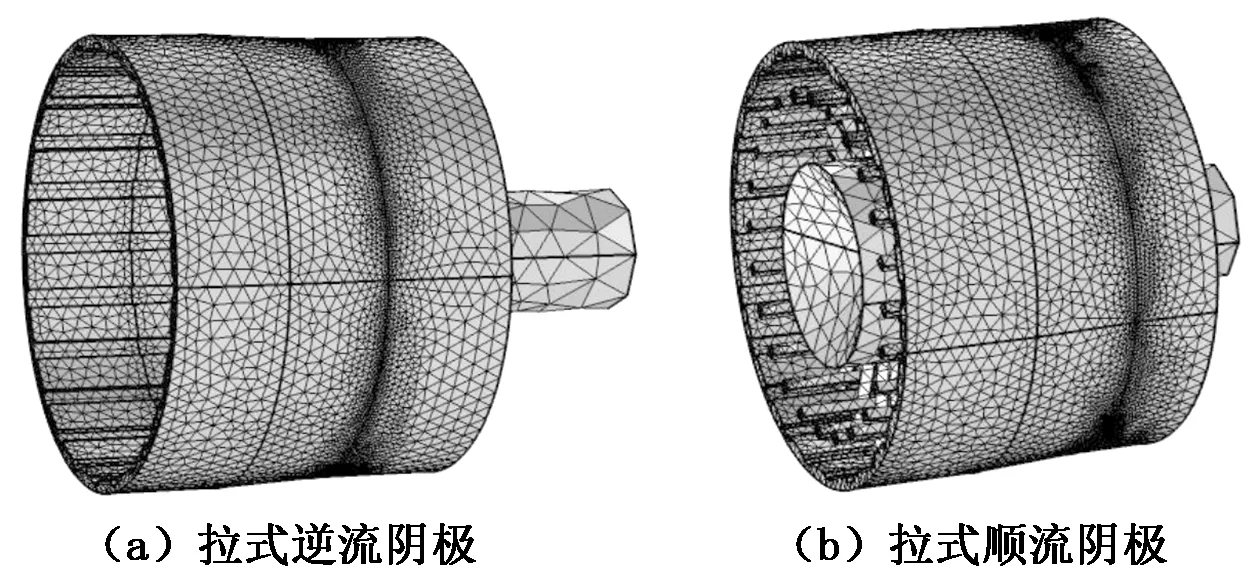

采用COMSOL软件中的CFD模块进行流场仿真,网格划分时兼顾计算精度和计算速度:对流体出入口、工作齿区域选用较细化自由四面体网格划分,边界层进行加密处理,其余区域采用常规大小网格。流场网格剖分结果如图6所示。

图6 流场网格剖分结果

复合电解液密度ρ=1.1×103kg/m3,动力黏度系数μ=10-3Pa·s,流场边界条件设置为:入口速度为15 m/s,出口压力为101 325 Pa,其余各面均设置为无滑移壁面。

2.2 流场仿真结果分析

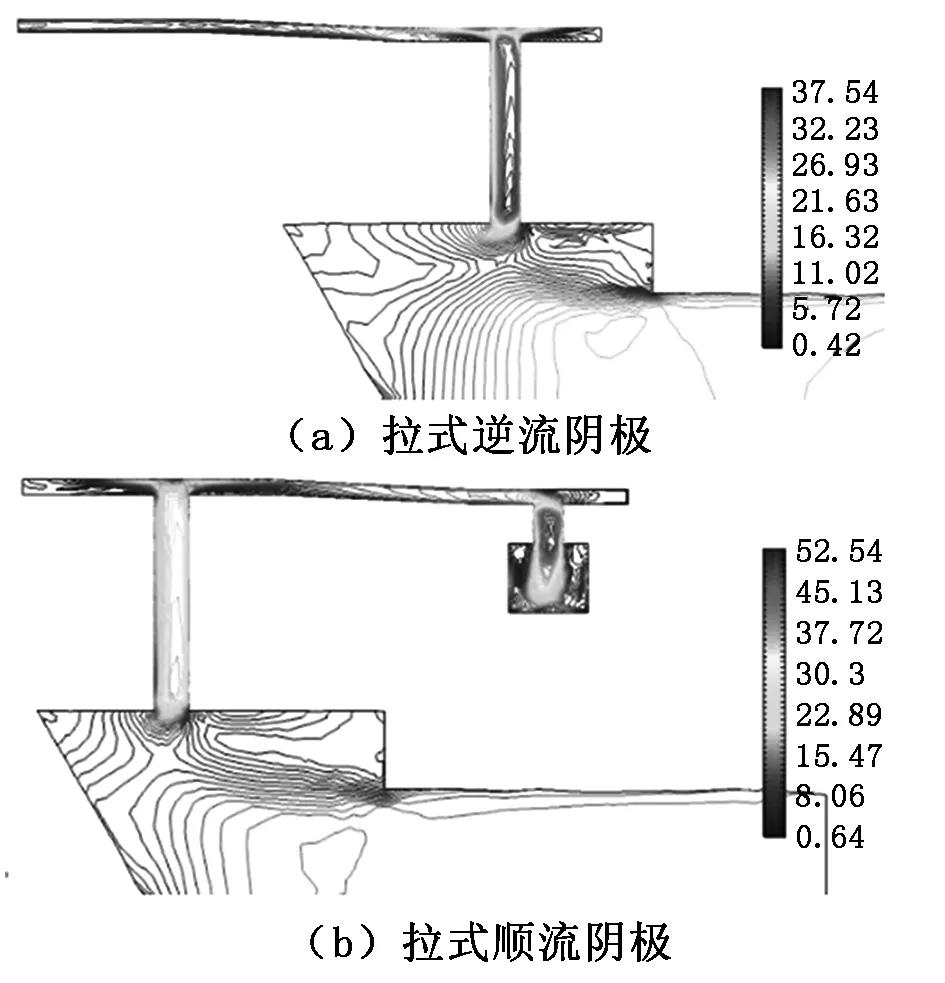

两种阴极结构的工作齿切面流速等值线分布如图7所示,拉式逆流阴极流速等值线在工作齿小端密集,流向大端过程中越来越稀疏且速度值降低,说明拉式逆流阴极间隙流场发散;拉式顺流阴极流速等值线在工作齿大端密集,流向小端过程中逐渐稀疏但速度值增大,且靠近工作齿小端附近等值线再次趋向密集,表明拉式顺流阴极间隙流场收敛,电解液在加工间隙分布饱满。

图7 工作齿切面流速等值线分布

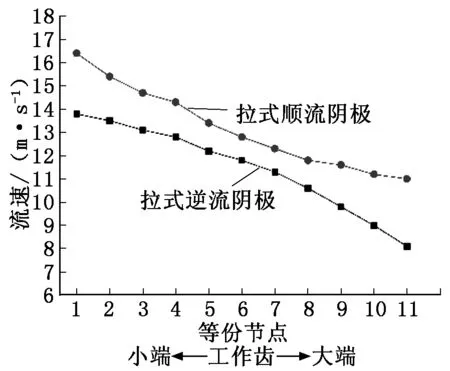

沿工作齿轴向添加截面将加工区分为10等份,在每个截面得到工作齿区域电解液流速,如图8所示。由图8可以看出:拉式逆流阴极电解液在工作齿小端流速最高达13.8 m/s,流向大端时速度降低至8.1 m/s,且递减趋势越来越明显;而拉式顺流阴极电解液在工作齿大端流速较低为11.0 m/s,流向小端时流速上升至16.4 m/s,且递增幅度变大;同时可以看出,拉式顺流阴极电解液流速整体高于拉式逆流阴极电解液流速。

图8 工作齿区域流速分布

从加工间隙电解液速度等值线分布和流速变化的对比分析发现:拉式顺流阴极电解液流场分布优于拉式逆流阴极电解液流场分布,有利于加工间隙电解产物排出和电解液更新,更适合于钛合金内螺旋线的电解加工。

3 拉式顺流阴极供液孔的优化

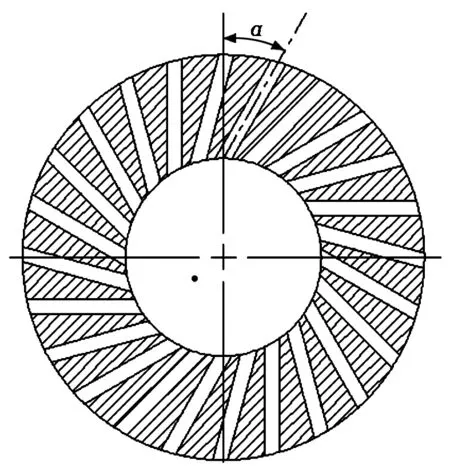

钛合金内螺旋线电解加工过程中易出现点蚀,合理的流场设计对抑制点蚀至关重要。本文在拉式顺流阴极结构的基础上对电解液流场进一步研究,提出了旋转流场加工方法,即将原来径向排布的供液孔(0°供液孔)改为沿阴极体径向呈斜角α排布,如图9所示。这样可以使流向加工间隙的电解液形成旋转流场,从而优化电解液在工作齿表面的流速及分布均匀性。将α分别设置为25°、30°、35°、40°、45°,建立电解加工间隙流场模型,在电解液入口速度为15 m/s、出口压力为101 325 Pa条件下分别进行仿真分析。

图9 供液孔斜角示意图

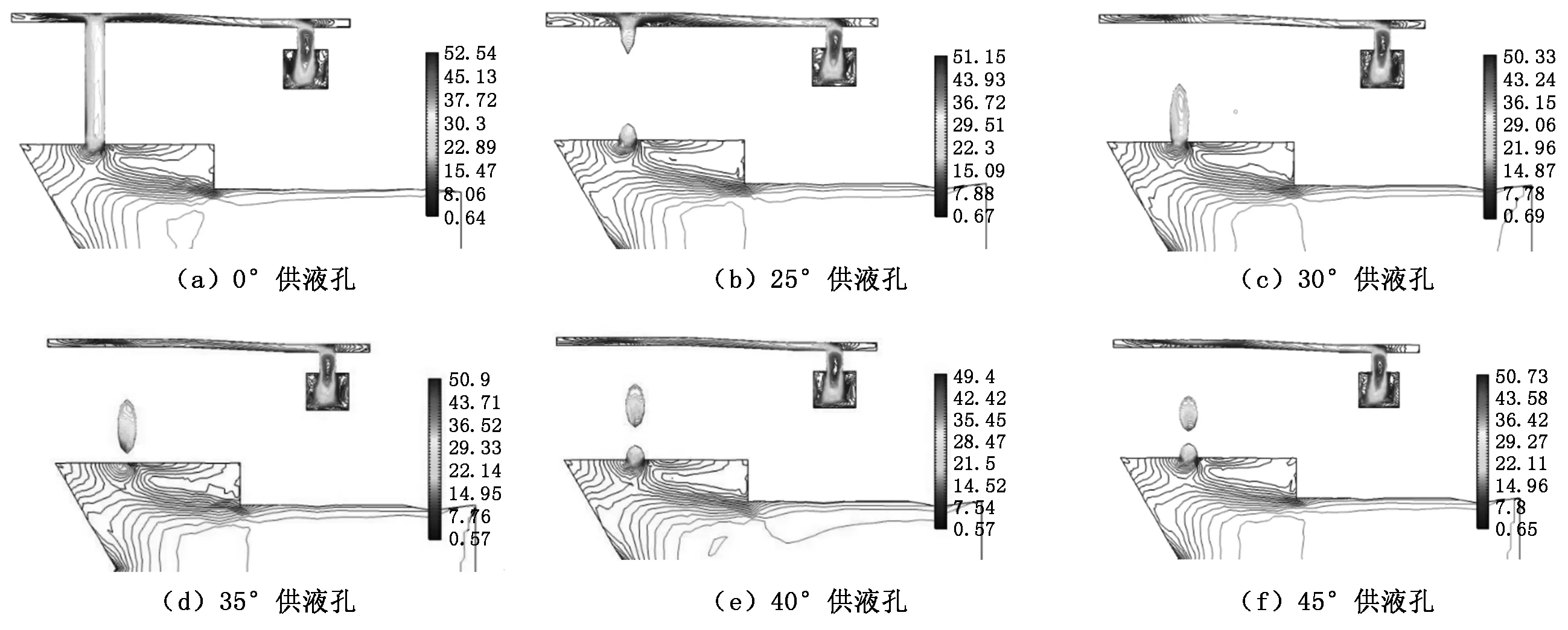

3.1 电解液间隙流场分布

不同供液孔斜角的间隙流场流速等值线分布如图10所示。由图10可以看出:在斜供液孔中流场流速等值线密集程度和速度值比径向供液孔条件下显著增高,其中当供液孔倾斜40°时奔向工作齿表面的电解液流量最充足饱满,流场特性最好,能够及时带走电解产物,对加工稳定性最有利。

图10 不同供液孔斜角的间隙流场流速等值线分布图

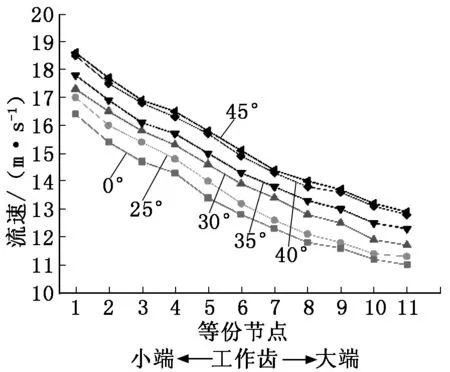

3.2 工作齿区域电解液流速分布

沿工作齿轴向添加截面将其分为10等份,在每个截面得到工作齿区域电解液流速,不同供液孔斜角流速变化曲线如图11所示。由图11可知:斜供液孔能明显提高工作齿表面电解液流速;供液孔斜角由25°增大到40°时,工作齿表面电解液流速明显上升,从40°~45°时流速有所增加但变化不大。

图11 不同供液孔斜角下工作齿区域流速

综上所述,当出液孔斜角为40°时,加工间隙流速较高,电解液分布最均匀,整体效果最好,能够及时带走加工间隙电解产物和热量,有效地避免了工件加工表面出现点蚀现象,提高了工件表面质量。

4 工艺试验

试验设备采用自主研发的大型卧式数控电解加工系统,如图12所示。该系统主要包括:长达24 m的机床床身,电源控制系统,电解液的循环、过滤及恒温控制系统,导电、导向等专用装置。电源控制系统电压0 V~24 V可调,具有快速短路保护功能,能有效避免短路损伤阴极;电解液循环系统使电解液同步净化降温,可实现高效重复利用;导电轴等专用设备具有导电、密封、旋转等功能,确保电解加工过程的稳定可靠。

图12 自主研制的大型卧式数控电解加工系统 图13 钛合金内螺旋线实物(局部样件)

在电压为10 V、阴极进给速度为20 mm/min、电解液恒温30 ℃、入口压力为1.2 MPa加工参数条件下,选用质量分数为3%NaCl+10%NaNO3+6%NaClO3的复合电解液,用供液孔斜角40°的拉式顺流阴极进行钛合金内螺旋线电解加工试验。加工过程稳定,成型精准,加工出的钛合金内螺旋线实物如图13所示。利用白光干涉仪(型号ZYGO Plus)对样件切块进行表面粗糙度检测,结果显示:阴线表面粗糙度为Ra0.747 μm,小于Ra0.8 μm,符合设计要求。

5 结论

本文提出了一种钛合金内螺旋线电解加工方法,通过间隙流场仿真优化了阴极结构,并开展了电解加工试验研究,得到以下结论:

(1) 拉式顺流阴极在加工间隙电解液速度、流场均匀性方面优于拉式逆流阴极。

(2) 采用拉式顺流阴极,当供液孔斜角为40°时,整体间隙流场电解液流速及分布均匀性最好,有利于钛合金材料的溶解及电解产物的排出。

(3) 在加工电压为10 V、阴极进给速度为20 mm/min、电解液温度为30 ℃、电解液进口压力为1.2 MPa加工参数条件下,采用3%NaCl+10%NaNO3+6%NaClO3的复合电解液在自主研发的大型卧式数控电解加工机床上实现了钛合金内螺旋线样件稳定可靠加工,成型精准,表面粗糙度达Ra0.747 μm。