LED灯罩壳体专用夹具的优化设计

2021-03-18温沪斌

温沪斌

(惠州市技师学院,广东 惠州 516003)

0 引 言

零件为典型的LED灯罩壳体,如图1所示,材质为铝合金,机械加工前的毛坯件由压铸成型,毛坯件如图2所示,零件结构简单,属于典型的薄壁铝合金件,材质较软。零件直接在数控车床上用三爪卡盘装夹易变形,实际加工中受切削力及切削热的影响产生振动和热变形,影响零件的最终加工尺寸精度。为提高生产效率,改进加工工艺,设计了一套专用夹具,经过反复调试,解决了零件装夹的难题,提高了工作效率,满足了实际加工的需求。

1 零件工艺分析

1.1 零件分析

图1 LED灯罩壳体

LED 灯罩壳体最终成品如图3 所示,形状简单,尺寸精度要求不高,一般公差采用IT12-14,但厚度约为2 mm,属于薄壁零件,外观面A 面粗糙度值为Ra0.8 μm,精加工前的毛坯件由压铸成型,待加工零件的表面加工余量约0.3 mm,铸件表面较粗糙,表面有毛刺和氧化。

图2 毛坯件(机械加工前)

图3 灯罩壳体成品(机械加工后)

(1)φ71 mm 灯罩外圆、φ100 mm 凸缘,φ66 mm灯泡卡位,φ68 mm内孔,凸缘两侧A、B端面,外圆端面C和0.4 mm×2 mm 弹簧卡扣槽等均由数控车床加工完成。由于生产批量大,结合铝型材零件加工特点,选用YG钨钴类刀具加工。

(2)外圆有2 处T 形槽由冲压成形,凸缘外端面A(除去两处倒角)需要喷砂氧化处理,A 面有2处倒角2.2 mm×0.15 mm 和4 mm×0.3 mm 需高光处理,此部分选用氧化铝陶瓷高光刀具加工。

1.2 零件加工顺序

零件加工顺序:车削外圆、凸缘、灯泡卡位、弹簧卡扣槽、凸缘两侧端面A、B、外圆端面C→凸缘左侧端面A(外观面)喷砂氧化→A 面两处倒角高光处理→冲压外圆上2个T形槽。

1.3 工艺难点分析

(1)零件装夹困难,直接用三爪卡盘装夹,薄壁铝件在夹紧力的作用下易变形。

(2)虽然零件尺寸精度要求不高,但是在加工中受到切削力和切削热的影响,零件易出现振动和热变形。

(3)零件外观面易变形,平面度超差严重,会对零件加工质量造成影响。

(4)为防止零件在加工中出现振动弹刀,加工时需降低进给速度,这会影响生产效率。

2 优化前方案

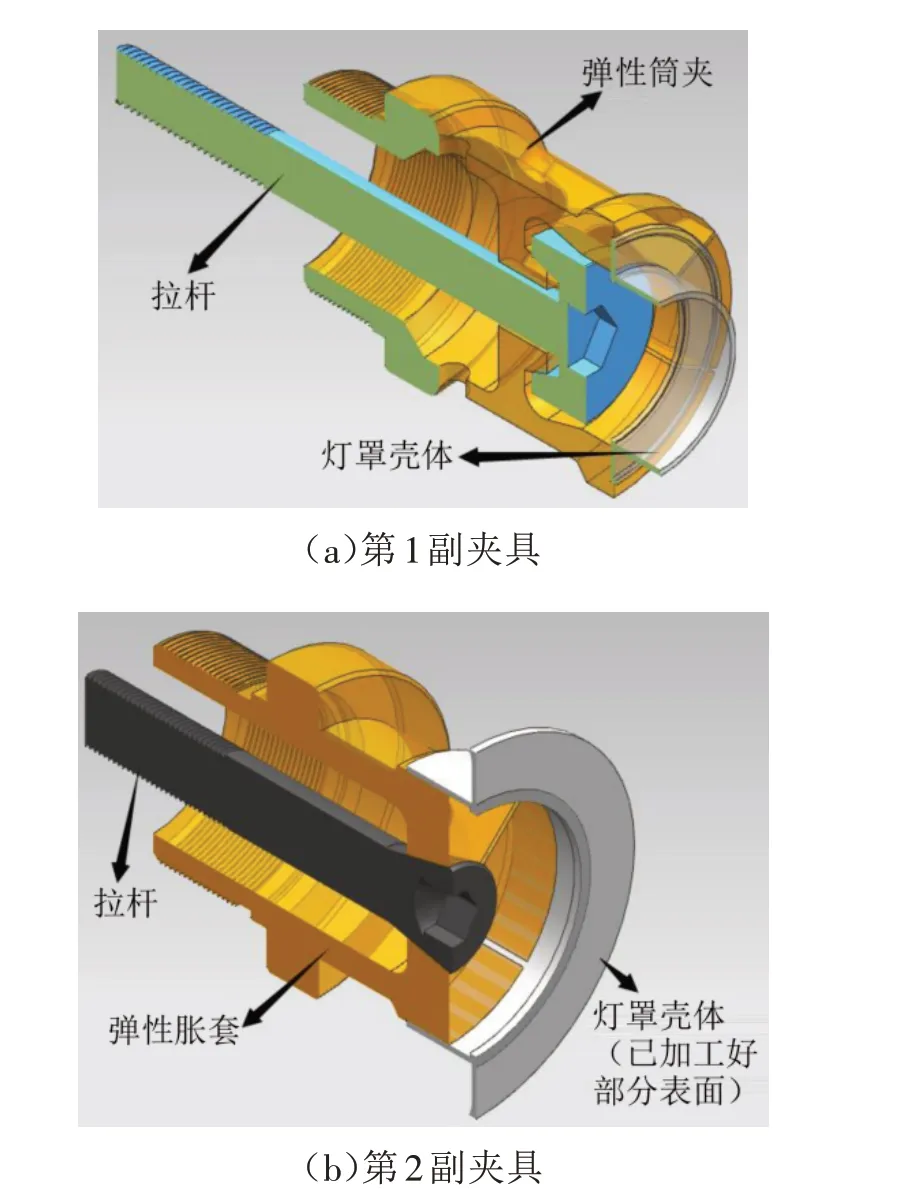

若采用三爪卡盘装夹,零件无法加工,根据常规薄壁件加工方法设计一套夹具,该夹具分成2副,如图4所示,其加工步骤如下。

(1)零件装在第1副夹具上,通过弹性筒夹夹紧毛坯凸缘约1.2 mm(凸缘厚度2.3 mm,留出1 mm 避空),φ71 mm 车削外圆、φ68 mm 内孔、凸缘右端面B、外圆端面C、0.4 mm×2 mm弹簧卡扣槽等加工。

(2)零件装在第2副夹具上,通过弹性胀套胀紧已加工好的φ68 mm内孔,车削凸缘左端面A。

(3)凸缘左端面A喷砂氧化处理。

(4)零件再次装在第2副夹具上,通过弹性胀套胀紧已加工好的φ68 mm 内孔,对两处倒角、φ66 mm灯泡卡位进行车削。

上述方案能完成灯罩壳体的车削,零件未发生变形,表面质量也能达到客户要求,但整个流程需要4 道工序,第2 副夹具还要装夹2 次,加工过程比较繁琐,生产效率达不到要求。

图4 优化前夹具结构

3 优化后方案

3.1 选择定位元件

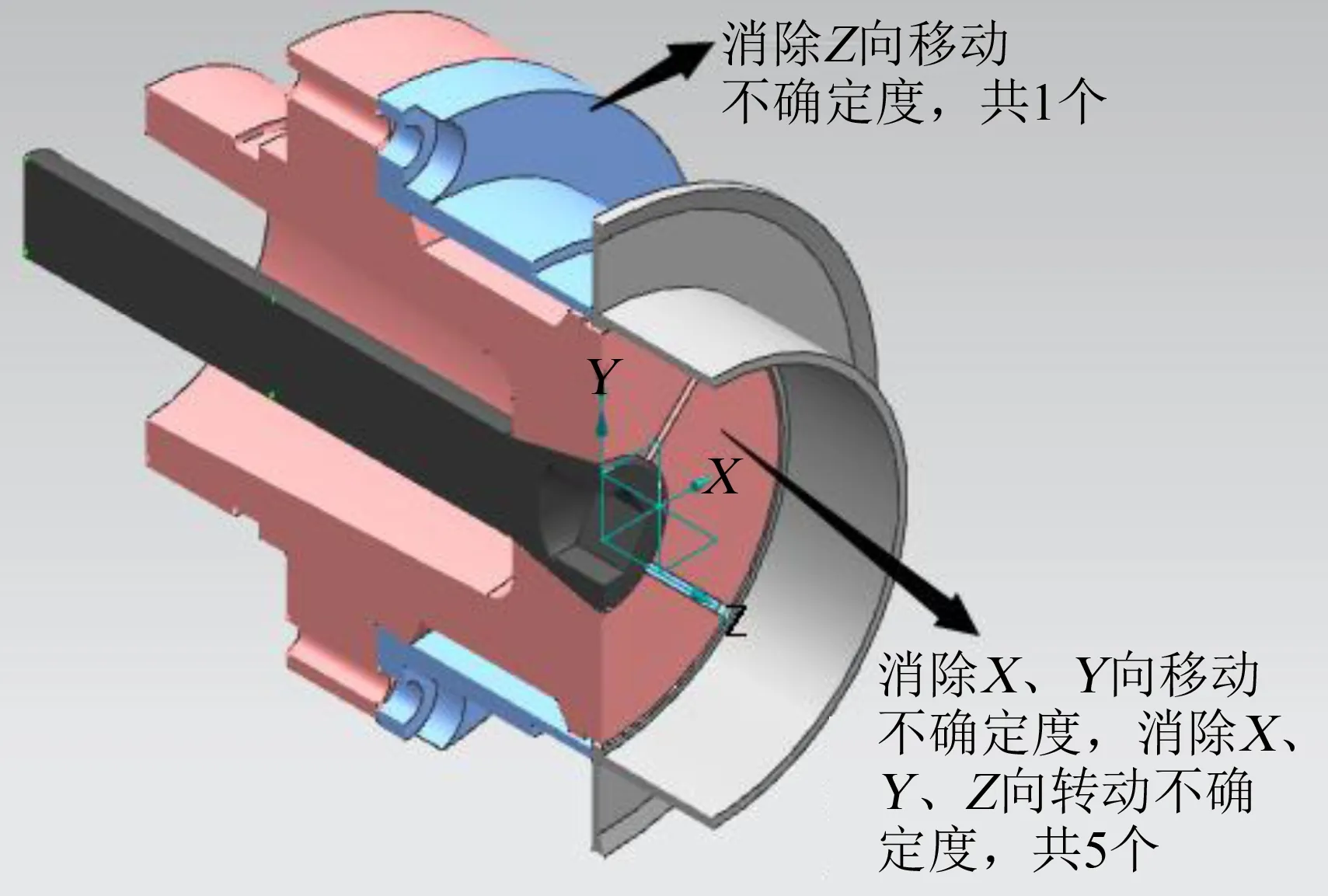

根据需加工部位的特点,定位元件选用弹性胀套和定位套,弹性胀套在受力时发生均匀胀大,零件夹紧力度均匀稳定,即可消除5 个不确定度(X 和Y向移动不确定度,X、Y和Z向转动不确定度);定位套则消除1 个不确定度(Z 向移动不确定度),累计消除6 个不确定度,如图5 所示。经上述分析,此夹具定位稳定可靠,满足6点定位法则。

图5 定位元件消除不确定度

3.2 夹紧方案与夹紧力分析

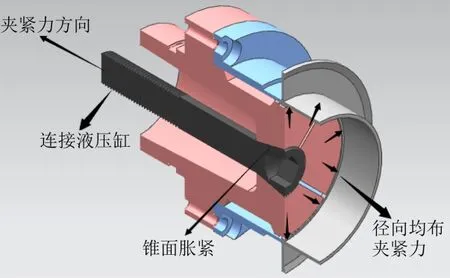

夹具动力源选用旋转式液压缸,液压缸活塞杆带动拉杆向左运动,拉杆作用于锥面使弹性胀套产生径向变形,将零件胀紧,具体夹紧力可通过调节液压缸活塞杆设置。

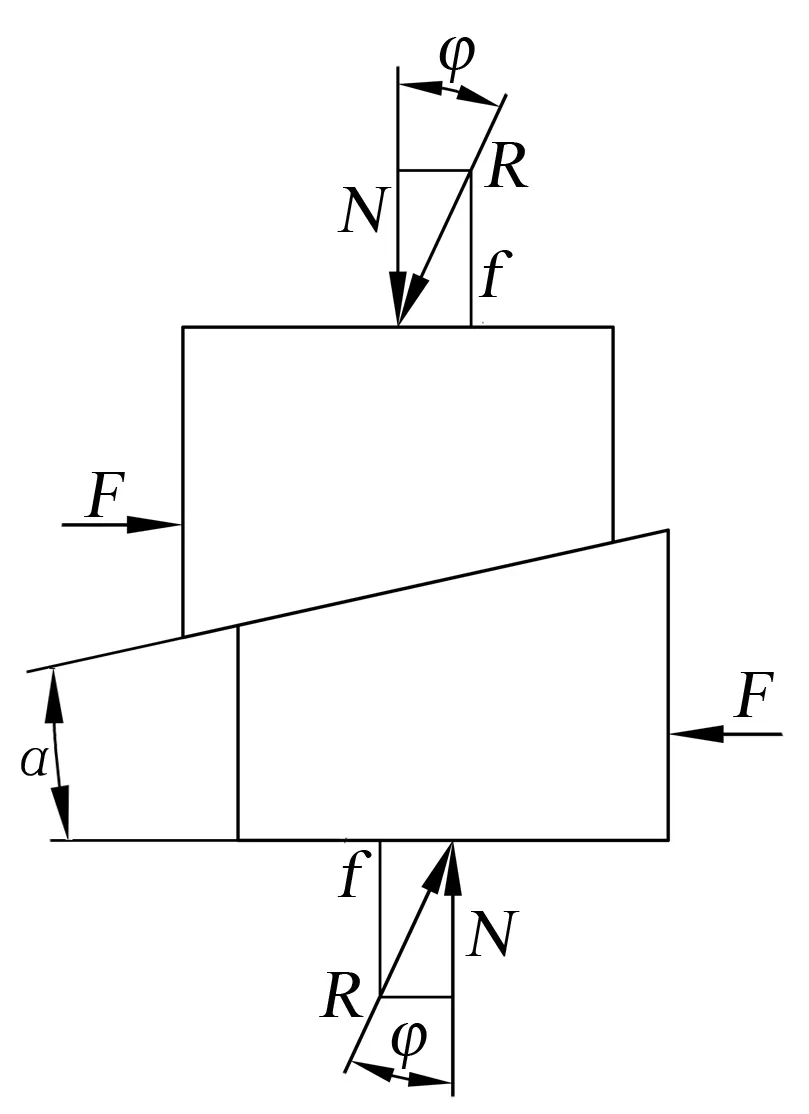

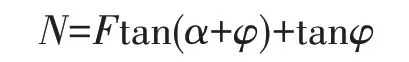

图6 所示为胀套的力学模型,其中F 是液压缸工作时所施加的拉力,α 是胀套锥角,N 是胀套外圆面与零件内孔接触时产生正压力,f是由上述正压力所产生的摩擦力,R 是N 和f 的合力,也称全反力,φ是R和N的夹角。

图6 胀套力学模型

为了分析胀套的受力状态,取图6 所示的模型进行分析(取外环),图6 中R 为胀套在液压缸活塞杆拉力F的作用下内外锥面上所产生的正压力N 和摩擦力f 的合力,其中N 和R 的夹角φ,即摩擦角φ=arctanμ,式中μ 为摩擦因数,钢材μ 取0.1~0.12。由受力平衡条件可得下式:

该夹具中摩擦因数μ 取0.12,得φ=6.84°,胀套锥角α=25°代入上述公式得:

则摩擦力f=N/cosφ×π×d×L=1.1×10-3F≥切削FC,式中L≈2.5 mm。

灯罩壳体是薄壁铝件,质量小,仅有0.3 mm 加工余量,故所受切削力也小,且零件凸缘可支撑定位,夹紧方式采用弹性胀大。参考同类型夹具设计经验值夹紧长度L取2.5 mm,经查参考文献,切削力FC=9.81CFC×αXFCp×fYFC×KFC,上 式 代 入 各 参 数 得1.1×10-3×F≥FC,得出F≥554.55 N,夹紧力分布如图7所示。

图7 夹紧力分布

4 夹具结构设计

考虑定位和夹紧的设计需求,该数控机床专用夹具由4 个零件组成:弹性胀套、定位套、拉杆、连接套。

4.1 弹性胀套

弹性胀套以φ66 mm×3.5 mm 外圆台阶与灯罩相应内孔配合定位,其左端车削M60 mm×2 mm 外螺纹与连接盘锁紧,中间有一个φ98 mm 凸缘加工4个M6 mm 螺纹孔用来连接定位套,凸缘右端面与定位套接触。为了便于胀套旋入连接盘中,凸缘外圆应加工工艺锥孔,凸缘右侧有φ68 mm 外圆与定位套对应内孔配合。在右端有25°内锥孔,同时为便于胀大变形,线切割4 个1.6 mm×35 mm 的槽,选用40Cr 钢作为其材料,为保证高弹性和疲劳强度,在加工零件最终尺寸后采用碳氮共渗+调质处理,使表面硬度达52 HRC,弹性胀套如图8所示。

图8 弹性胀套

4.2 定位套

由于灯罩壳体外观面较大,如只依靠弹性胀套右端的小台阶面与灯罩大外观面A定位则会出现定位不稳,现采用定位套实现零件轴向定位。定位套以左端面与弹性胀套接触,以φ68 mm 内孔与弹性胀套配合。定位套左端φ98 mm 处在铣床上圆周分孔铣出4 个沉孔用来连接弹性胀套,为了调用左偏刀车削灯罩外观面A 时加工面积最大,专门在定位套右端车出φ71.5 mm×10.5 mm 避空位,如图9 所示。定位套材料选用45钢,为了满足所需的定位精度,加工零件最终尺寸后通过热处理使表面硬度达50 HRC。

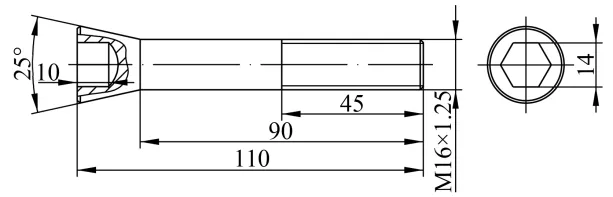

4.3 拉 杆

拉杆属于标准配件,如图10 所示,其右端M16 mm 与液压缸的连接件螺纹连接,左端25°锥面拉紧弹性胀套内锥面以产生均匀胀大,锥面内设有六角孔便于拉杆拧进与液压缸进行连接。

图9 定位套

图10 拉杆

4.4 连接盘

弹性胀套与机床主轴的配合必须同轴并可靠连接,通过上述分析可知,灯罩壳体尺寸精度不高,可直接采用连接盘与车床三爪卡盘连接。连接盘左端车出一个台阶面与卡盘端面轴向定位,以连接盘上φ62H7 mm 孔与弹性胀套左端φ62h6 mm 定位圆柱配合,将连接盘上的M60 mm×2 mm 螺纹旋紧,使弹性胀套φ98 mm 凸缘的左端面与连接盘右端面接触,此安装方式定位准确,刚性好,如图11所示。

5 夹具定位误差估算

零件的φ71 mm外圆、φ100 mm凸缘、φ68 mm内孔、凸缘左端面(外观面)A、凸缘右端面B、外圆右端面C都是在一次装夹中车削完成,其尺寸精度、形位公差取决于刀具质量和机床精度,与夹具定位无关,只有调头车内孔φ66 mm 时的同轴度公差0.1 mm才依靠夹具保证。

选用定心夹紧机构,灯罩壳体的定位基准、工序基准是所加工面的轴线,定位基准与工序基准一致,则基准不重合误差[ΔB]=0。弹性胀套是定位、夹紧元件,无论各元件位于何位置,其轴线位置不变,故定位基准不改变,即基准位移误差[ΔW]=0。因此灯罩壳体的定位误差[ΔD]=[ΔB]+[ΔW]=0<0.13 mm,所以优化后的2套夹具都可以保证大批量加工时的精度要求。

6 优化后夹具优点

优化后夹具如图12所示,其优点如下。

(1)夹具放弃螺纹锁紧方式,采用液压缸活塞杆锁紧,具有结构紧凑、锁紧效果好等优点,不仅能快速装夹大批量薄壁铝件,而且克服因机械锁紧导致螺纹失效的缺陷。

(2)夹具将改进前的车削外圆、端面、内孔和抛光外观面A 的2 个工序整合为一体,改进了工艺,提升了加工效率。

(3)弹性胀套装夹零件部分仅2.5 mm,利用凸缘辅助支撑,经试验验证使用该夹具加工稳定、废品率低,既缩短零件装夹长度,同时尽可能增加一道工序的加工量。

(4)定位套右端定位零件的位置车削2 个台阶φ75 mm×18.5 mm 和φ71.5 mm×10.5 mm,既充分考虑左偏刀运行时的避空位,又增加一次装夹加工中加工外观面A的面积。

7 结束语

通过将LED 灯罩壳体车削外圆、端面、内孔和光外观面的2个工序整合为一体,改进加工工艺,优化夹具结构设计,提升了加工效率,并对优化后的夹具进行定位分析、受力分析、误差分析、结构设计等。实践证明,使用优化后的专用夹具加工效率约为优化前的1.5 倍,夹具结构合理、夹紧迅速、操作简便、运行可靠、废品率低,实现LED 灯罩壳体的高效率便捷化加工。