基于超滤和蒸汽渗透膜法广藿香挥发油分离研究

2021-03-16刘红波潘林梅付廷明宋忠兴唐志书朱华旭

王 晗,刘红波,李 博,潘林梅,付廷明,张 悦,宋忠兴,唐志书,朱华旭

·药剂与工艺·

基于超滤和蒸汽渗透膜法广藿香挥发油分离研究

王 晗1,刘红波2,李 博1,潘林梅1,付廷明1,张 悦1,宋忠兴2,唐志书2*,朱华旭1*

1. 南京中医药大学 江苏省植物药深加工工程研究中心 江苏省中药资源产业化过程协同创新中心,江苏 南京 210023 2. 陕西中医药大学 陕西省中药资源产业化部省共建协同创新中心,陕西 咸阳 712046

在比较超滤膜和蒸汽渗透膜对广藿香挥发油提取效率的基础上,提出膜法中药挥发油提取的适用范围,进而对工艺设计中的关键技术问题进行解析。选取聚偏氟乙烯(PVDF)膜材料,分别采用超滤、蒸汽渗透膜技术对广藿香挥发油进行提取分离;从挥发油收率、膜分离前后挥发油理化性质等方面,综合分析比较超滤、蒸汽渗透膜技术对广藿香挥发油的提取效率。对膜法中药挥发油的提取工艺进行比较分析,提出新型工艺设计的关键技术参数。超滤技术和蒸汽渗透技术对广藿香挥发油的收率分别为84.87%、78.46%;从化学组成看,PVDF膜在蒸汽渗透膜分离过程中对广藿香挥发油中醇、酮类成分的亲和透过具有一定的影响;从红外光谱检测结果看,PVDF膜在蒸汽渗透膜分离过程中所透过油在3600~3650 cm−1的官能团峰强度显著减弱,即PVDF膜在蒸汽渗透膜分离过程中截留了挥发油中的醇、酮类成分,对醇、酮类成分的透过具有显著性影响。超滤法和蒸汽渗透法均为较好的广藿香挥发油富集方法,相比于超滤,蒸汽渗透膜技术对广藿香挥发油具有更好的分离效果。而超滤法趋向于广藿香挥发油中醇酚等含氧基团类成分的富集,蒸汽渗透法更趋向于烯类成分的富集。膜技术作为一种新型分离技术,其分离工艺的设计和优化对分离体系具有重要影响。

广藿香;挥发油;超滤膜技术;蒸汽渗透膜技术;工艺设计关键技术参数;油水分离

膜分离过程是以具有选择性分离功能的材料为载体,对多组分混合物或溶液进行分离、浓缩或提纯的过程。膜材料的选择多种多样,主要分为无机膜和有机膜,其中陶瓷膜为常用无机膜材料,而有机膜材料多为有机高分子材料,如聚偏氟乙烯(PVDF)、聚醚砜(PES)、再生纤维素(RC)等。与萃取、吸附、蒸馏等传统的分离过程相比,膜技术分离效率高、无相变、能耗低、无二次污染、结构简单、操作方便[1],特别适合现代工业对节能、低品位原材料再利用和消除环境污染的需要,已广泛应用到制药、食品、污水处理等领域[2]。油水分离是化工分离中的难点问题之一,利用膜技术的超润湿界面性质对油类成分进行快速富集[3-4],可在一定程度上破解这一难题,因此,探索不同溶液环境条件下的油水分离工艺已经成为膜技术应用中的热点问题[5]。

目前,已知我国有56科136属植物中含有挥发油。中药挥发油的分离富集是典型的水溶液环境下的油水分离问题。本课题组分别采用超滤膜技术和蒸汽渗透膜技术对50种中药挥发油进行了提取、分离预试验[6]。研究结果表明,对于含有不同物理性质及不同化学成分的中药挥发油,超滤及蒸汽渗透法均有不同提取、分离效率。从挥发油的整体理化性质分析,蒸汽渗透对重油的分离效率普遍低于超滤,且对轻油的分离效率明显高于对重油的分离效率,如石菖蒲、苍术、肉桂等。从挥发油化学组成分析,中药挥发油成分中不含氧的烯烃类占大多数,含氧衍生物的醇、醛、酮、醚、酚、酯等含量较少,超滤对不含氧的烯烃类成分分离效率高于醇、酚等含氧衍生物且高于蒸汽渗透[7],蒸汽渗透则相反,如肉豆蔻挥发油中的蒎烯和甲基丁香酚等[8-9]。

本实验以广藿香挥发油为例,分别采用超滤、蒸汽渗透法提取广藿香挥发油,从挥发油收率、挥发油分离前后组成等方面比较分析2种膜技术对挥发油的提取效率;进而对膜法中药挥发油的提取工艺进行比较分析,提出新型工艺设计的关键技术参数,以期为膜技术在中药挥发油富集方面的应用提供参考借鉴。

1 仪器与材料

1.1 仪器

Millipore 8400型超滤膜组件,美国Millipore公司;PVDF超滤膜截留相对分子质量为100 000,有效膜面积为40 cm2,安得膜分离技术工程(北京)有限公司;蒸气渗透装置,江苏省植物药深加工工程研究中心设计,由南京工业大学实验室加工生产;PVDF蒸汽渗透致密膜由清华大学李继定教授团队提供;Thermo Trace 1300气相色谱仪和ISQ QD型质谱联用仪,赛默飞世尔科技(中国)有限公司;Blue Spin LED数显加热型磁力搅拌器,MS-H280-Pro型,北京大龙兴创实验仪器有限公司;354型酶标仪,美国Thermo公司;尼高力5700型傅里叶变换红外光谱仪,美国热电公司。

1.2 试剂

对照品广藿香酮(批号B20476)、广藿香醇(批号B20067),气相色谱(GC)测定质量分数均≥98%,均购自中国食品药品检定研究院;无水硫酸钠和醋酸乙酯均为分析纯。

1.3 药材

广藿香(批号20180101)购自陕西兴盛德药业有限责任公司,经南京中医药大学药学院吴启南教授鉴定为唇形科藿香属植物广藿香(Blanco) Benth.的干燥地上部分。

2 方法

2.1 样品溶液制备

2.1.1 广藿香挥发油的提取 称取广藿香药材适量,粉碎成粗粉,置于10 L圆底烧瓶中,加12倍量水,连接挥发油提取装置,制备多次。参照《中国药典》2020年版四部“挥发油测定法”甲法提取挥发油。将所得广藿香挥发油置于棕色西林瓶中低温保存,记作原油,备用。

2.1.2 油水混合液的配制 准确称取广藿香挥发油原油15 g,加入285 g纯化水,于磁力搅拌器上搅拌2 h(转速300 r/min),制成含广藿香挥发油5%的油水混合液。

2.2 广藿香挥发油的富集

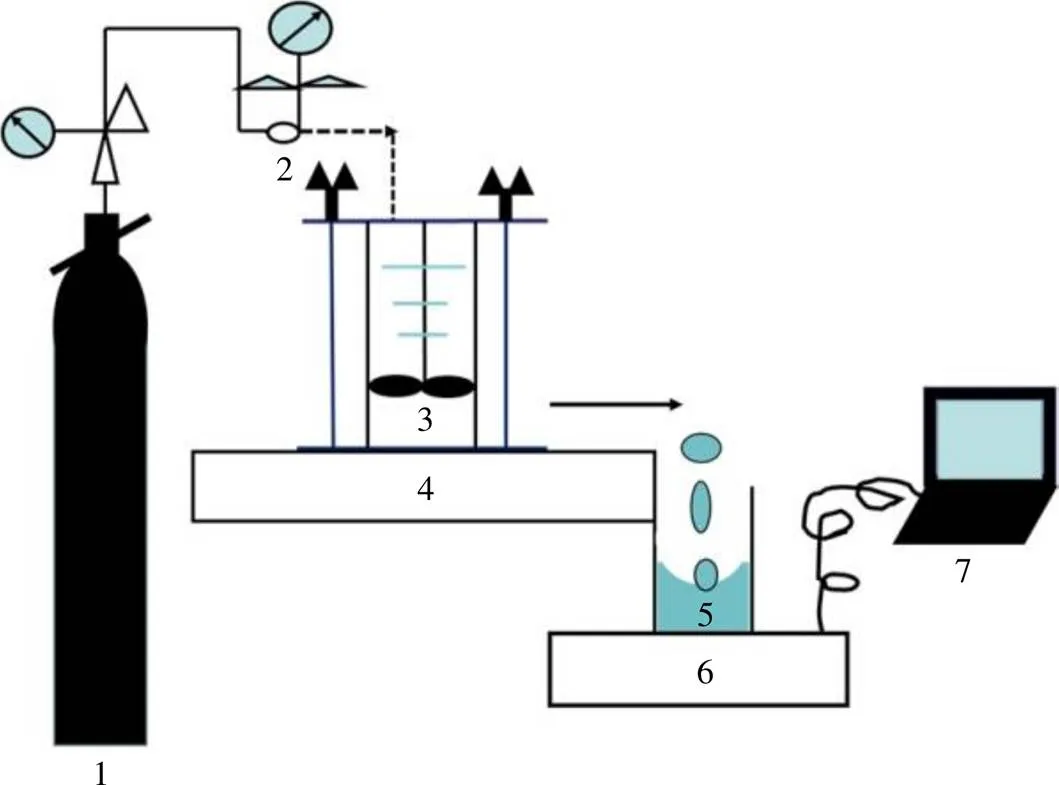

2.2.1 超滤膜技术富集挥发油[10-13]超滤装置示意图见图1。将“2.1.2”项下制备的油水混合液置于超滤膜杯装置中,操作参数设置为过膜压力150 kPa,溶液转速300 r/min。将超滤膜富集所得挥发油用无水硫酸钠脱水处理后,置于棕色西林瓶中低温保存,备用,记作超滤法富集油。试验重复3次。

1-氮气瓶 2-泵 3-超滤杯 4-磁力搅拌器 5-渗透容器 6-具有读数功能的数字电子天平 7-电脑

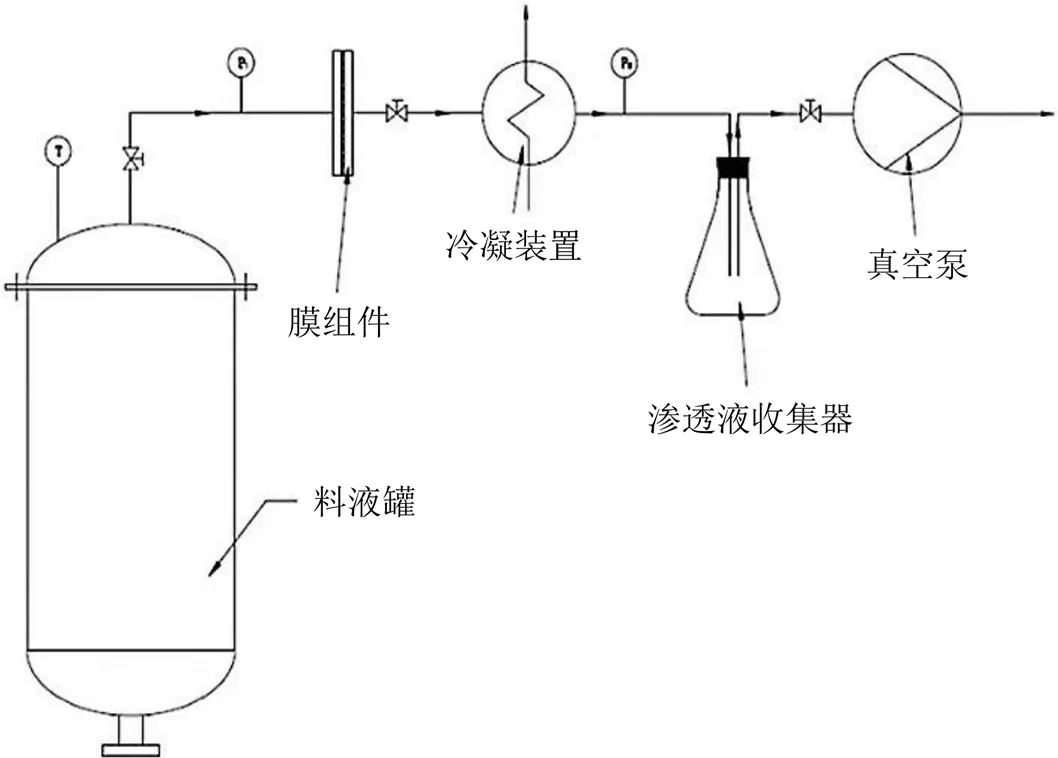

2.2.2 蒸汽渗透膜技术富集挥发油[14-17]蒸汽渗透膜分离装置见图2。将“2.1.2”项下制备的油水混合液置于蒸汽渗透膜装置的料液罐中,加热至沸腾;油水混合液汽化产生的蒸气经膜扩散,膜渗透侧由真空泵提供驱动力,以30%乙醇为冷凝液,渗透侧气体经冷却后由渗透液收集器收集,所得挥发油用无水硫酸钠脱水处理后,置于棕色西林瓶中低温保存,备用,记作蒸汽渗透法富集油。试验重复3次。

图2 蒸汽渗透膜分离装置

2.3 挥发油成分气相色谱-质谱联用(GC/MS)定性、定量分析

2.3.1 GC/MS分析条件 TG-1 MS毛细管色谱柱(30 m×0.25 mm×0.25 μm);载气为氦气(体积分数为99.999%),体积流量为1.2 mL/min;进样口温度260 ℃;分流进样,分流比为100∶1;程序升温,升温梯度见表1;进样量为1 μL;电离方式EI,离子源温度280 ℃,电子能量70 eV,传输线温度280 ℃,溶剂延迟3 min,扫描范围/40~500[18]。

2.3.2 内标储备液的制备 精密量取正十八烷适量,置10 mL量瓶中,用醋酸乙酯稀释至刻度,摇匀,制成质量浓度为2 g/L的内标储备液[19]。

表1 程序升温梯度

2.3.3 混合对照品溶液的制备 精密称定对照品广藿香醇、广藿香酮适量,置于10 mL量瓶中,加1 mL内标储备液,用醋酸乙酯稀释至刻度,摇匀,制成质量浓度为正十八烷0.2 g/L、广藿香醇1.6 g/L、广藿香酮1.6 g/L的混合对照品溶液。

2.3.4 供试品溶液的制备 精密称取上述所得广藿香挥发油原油、超滤富集油、蒸汽渗透富集油适量,加入内标储备液1 mL,用醋酸乙酯定容至刻度线,摇匀,即得供试品溶液。

2.3.5 线性关系考察 分别取对照品广藿香醇、广藿香酮适量,精密称定,置10 mL量瓶中,用醋酸乙酯溶解并稀释至刻度,制成广藿香醇、广藿香酮质量浓度分别为10、6 g/L的对照品储备液。分别精密吸取广藿香醇对照品储备液0.06、0.08、0.10、0.20、0.40、0.60、0.80、1.00、1.20 mL,广藿香酮对照品储备液0.01、0.02、0.04、0.06、0.08、0.10、0.20、0.40、0.60 mL置10 mL量瓶中,加入1 mL内标储备液,用醋酸乙酯稀释至刻度,摇匀。按照“2.3.1”项下色谱条件进行检测,以广藿香醇或广藿香酮峰面积与内标物峰面积的比值为纵坐标(),以广藿香醇或广藿香酮的质量浓度为横坐标(),绘制标准曲线,得广藿香醇的线性回归方程为=3.717 5+0.015 9,2=0.999 2,线性范围为0.1~1.0 g/L,线性关系良好;广藿香酮的线性回归方程为=1.915 8-0.075 4,2=0.999 3,线性范围为0.06~0.60 g/L,线性关系良好。

2.4 红外光谱(FT-IR)鉴定

取适量KBr于玛瑙钵中研成约200目的极细粉,转移至专用模具中,以405.3 kPa(4 atm)的压力压成空白薄片[20]。先对空白薄片进行背景扫描后,取上述所得广藿香挥发油原油、超滤法富集油、蒸汽渗透法富集油适量,滴于KBr空白薄片上,光谱扫描范围为400~4000 cm−1。

3 结果与分析

3.1 广藿香挥发油收率

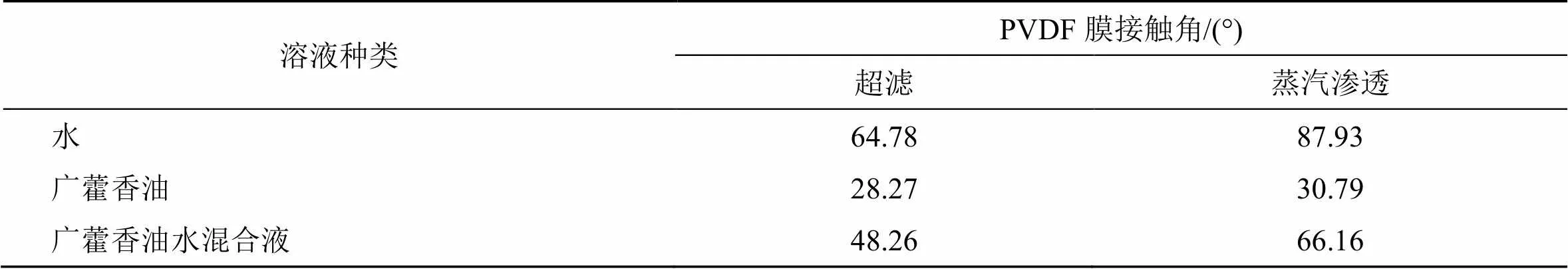

超滤、蒸汽渗透膜技术富集广藿香挥发油的收率结果见表2。超滤、蒸汽渗透膜技术对广藿香挥发油富集收率分别为84.87%、78.46%,二者对挥发油的收率均较高。从结果可知,以筛分截留为分离原理的超滤膜技术及以溶解–扩散为分离原理的蒸汽渗透膜技术均能较好地富集中药挥发油,达到油水分离的效果。水、广藿香油、广藿香油水混合液在2种PVDF膜上接触角()比较结果见表3,在3种溶液中,超滤<蒸汽渗透<90°,说明2种膜均具有一定的亲水性,且超滤膜的亲水性大于蒸汽渗透膜的亲水性;在2种膜中,广藿香油<广藿香油水混合液<水,说明广藿香油均可润湿2种PVDF膜表面,且PVDF膜具有亲油疏水的性质;广藿香油水混合液是复杂的溶液环境,当加入水溶液时,挥发油溶液被稀释,接触角增大,油水混合液在PVDF膜表面的疏水性增强;在进行超滤膜分离过程时,广藿香油水混合液表面的大油滴会迅速凝聚成油层漂浮在水面,未能凝聚的油滴多数会在水中与水溶液一起形成水包油型乳状液,当对其施加过膜压力时,水包油型乳液被压迫至膜表面直至破乳,使得油水分离,外测水受压透过膜成为透过液,内测油在溶液中再次迅速聚集至表层形成更厚的油层,因此起到膜的“筛分”作用;在进行蒸汽渗透膜过程时,广藿香油水混合液受热汽化至膜表面,因其溶解–扩散原理,要求膜与油之间的接触角小而与水间的接触角大,使得油滴能快速润湿膜表面且隔绝水溶液的透过;因此超滤膜过程是物理化过程,能较大程度地保留油滴的整体性,而蒸汽渗透膜过程可能因挥发油成分沸点、膜溶胀等原因导致油成分透过不全,而使得得油率降低。

表2 广藿香挥发油经过2种富集方法的得油率比较

3.2 膜分离前后广藿香挥发油成分GC/MS定性定量分析与比较

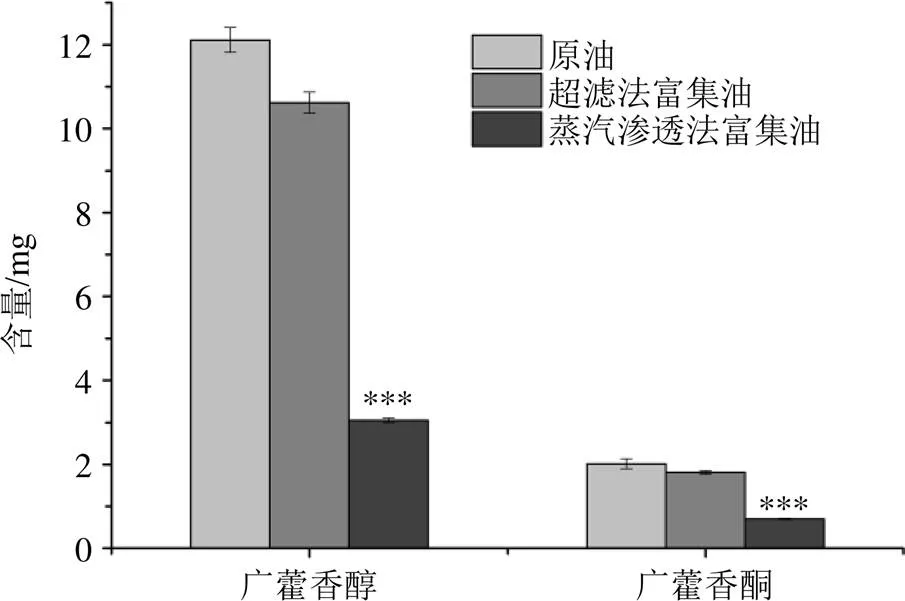

不同广藿香挥发油样品的GC/MS定性鉴别及面积归一化法计算所得的相对含量结果见表4。原油、超滤法富集油、蒸汽渗透法富集油的指纹图谱见图3和表5。从结果可知,相比于广藿香挥发油原油,超滤法富集油的主要成分种类及相对含量未发生显著变化,而蒸汽渗透法富集油的部分主要成分相对含量发生了明显变化,如蒸汽渗透法富集油中β-百秋李醇、西车烯、α-广藿香烯、α-布藜烯等烯类成分的相对含量均有不同程度地提高;桉油烯醇、广藿香醇、广藿香酮等醇、酮类成分的相对含量均有不同程度地降低。其中,β-百秋李烯、广藿香醇的相对含量变化最为明显。从图4中GC/MS定量分析结果亦可看到,蒸汽渗透法富集油中广藿香醇、广藿香酮含量均显著降低(<0.001),而超滤法富集油中广藿香醇、广藿香酮含量降低程度不甚明显。分析其原因可能是在蒸汽渗透膜分离过程中,由于不同成分与膜材料间亲和作用的差异性,导致不同成分间的溶解-扩散速度及程度有所不同,最终导致不同成分透过率具有一定的差异性[21-22]。

表3 水、广藿香油、广藿香油水混合液在2种PVDF膜上接触角比较

表4 广藿香挥发油成分组成比较

图3 广藿香原油、超滤法富集油、蒸汽渗透法富集油指纹图谱

表5 广藿香原油、超滤法富集油、蒸汽渗透法富集油指纹图谱相似度

与原油比较:***P<0.001

实验结果亦提示,在采用蒸汽渗透膜技术富集目标成分时,需考虑目标成分与膜材料间的亲和作用,通过筛选适宜膜材料,提高目标成分的富集效率;除此之外,在有机化合物中,属于同系物化合物的沸点随碳原子数目的增加而增加;而非同系物的化合物中,能形成分子间氢键的化合物沸点较高,形成分子内氢键的化合物,沸点降低,因此,广藿香挥发油中各挥发油类成分的沸点大小为醇类>酮类>烯烃类;在蒸汽渗透膜过程中对待分离料液进行解热时,烯烃类成分首先从溶液中汽化至膜表被吸附并溶入膜内,再经渗透侧高真空被解吸,使得烯烃类成分经蒸汽渗透膜过程后被保留率更高;因醇类易形成分子内氢键,导致其沸点增加,很难被汽化至膜表面,所以广藿香醇在蒸汽渗透膜过程后,含量严重降低。

最后,在蒸汽渗透膜过程中,膜溶胀度会随待渗透物温度的增加而增加,这是因为当温度增加时,膜内分子的热运动加剧,导致高分子链的活动性增强,由此产生的自由体积也会增大;同时温度升高还会使渗透物分子的活动性增强。因此,渗透物分子更易渗透到膜内,使溶胀度增大。

图3的结果表明,超滤膜过程更擅于保留挥发油物质的总体成分,但蒸汽渗透膜过程似乎对油的某些成分更具有富集作用。这主要跟超滤法和蒸汽渗透法的分离原理有关,超滤膜过程是物理化过程,能较大程度地保留油滴的整体性,因醇类易溶于水而烯烃类较难溶于水,所以在超滤膜过程中,少量醇类会随外界压力的迫使下透过膜,造成醇类成分的损失;而蒸汽渗透膜过程可能因挥发油成分沸点、膜溶胀等原因导致油成分透过不全,而使得得油率降低。

从表4可知,本实验中,广藿香挥发油原油中主要成分为广藿香醇和广藿香酮,约占总量的65%,烯烃类成分约占20%,成分占比约为3.25∶1,本研究结果为与广藿香有类似成分比的中药挥发油选择合适的膜分离方法时提供实验和理论参考。

3.3 广藿香挥发油的FT-IR鉴定

FT-IR是表征有机物分子化学键或官能团信息的一种光谱分析方法。当不同物质间含有较多相同的化学键或官能团时,其FT-IR图谱就越相似;反之,其FT-IR图谱差异性就越大[23]。图5为广藿香挥发油原油、超滤法富集油、蒸汽渗透法富集油的FT-IR图谱分析结果。

从图5中可看到,在400~4000 cm−1光谱范围内,广藿香挥发油原油与超滤法富集油的FT-IR图谱整体上具有较高的相似性;而蒸汽渗透法富集油在3600~3650 cm−1的峰强度显著减弱。3600~3650 cm−1为醇羟基基团特征吸收范围,而广藿香醇、广藿香酮中均含有醇羟基基团。由上述GC/MS定量分析结果可知,蒸汽渗透法富集油中广藿香醇、广藿香酮含量显著降低,对其在3600~3650 cm−1的峰强度有影响。

图5 广藿香挥发油原油、超滤法富集油、蒸汽渗透法富集油的FT-IR

3.4 2种膜分离工艺的对比与设计策略分析

3.4.1 工艺对比分析 超滤、蒸汽渗透膜技术的分离原理、适用范围和操作参数的对比分析见表6[24-28],超滤、蒸汽渗透膜技术的膜组件见图1、2。由图可知,超滤膜技术是以超滤膜为分离介质,以膜两侧的压力差为推动力,将不同相对分子质量的物质进行选择性分离;蒸汽渗透膜技术是将模拟溶液倒入分离装置的料液罐中,加热,膜渗透侧由真空泵提供驱动力,使溶液汽化产生的蒸汽透过膜,利用膜的亲/疏水性质差异将油和水进行分离。

表6 UF、VP法操作参数比较

PVDF-聚偏氟乙烯 PES-聚醚砜 PTFE-聚四氟乙烯 PDMS-聚二甲基硅氧烷 POMS-聚辛基甲基硅氧烷

PVDF-polyvinylidene fluoride PES-polyether sulfone PTFE-polytetrafluoroethylene PDMS-polydimethyl siloxane POMS-polyoctyl methyl siloxane

广藿香挥发油的超滤、蒸汽渗透膜技术的各项对比见表6。在分离原理方面,超滤膜技术以筛分截留为主要分离原理,利用挥发油与水在表面张力、体积、几何形态上的差异,采用具一定孔径大小的超滤膜使油水分离;而蒸汽渗透膜技术则以溶解–扩散为主要分离原理,利用挥发油与水对渗透膜亲和性的差异性,采用致密膜而实现油水分离。在过膜压力及温度方面,超滤膜过程通常为室温操作,而蒸汽渗透则为加热膜过程,对热敏性成分则会造成一定损失。在挥发油收率及活性成分保留性方面,超滤与蒸汽渗透膜技术二者间无显著差异。

3.4.2 工艺设计关键技术参数分析 综上所述,超滤膜技术基于筛分截留的分离原理对挥发油进行物理分离,而蒸汽渗透膜技术主要基于溶解–扩散原理对挥发油实现分离,分离过程与挥发油的化学组成紧密相关。因此,在工艺设计中,超滤膜技术应注重膜孔径与中药挥发油在水溶液中的分布状态,蒸汽渗透膜技术应注重膜材料与中药挥发油成分之间的构效关系,而膜材料的改性研究将是该技术是否成功应用的核心问题[29]。

在膜组件设计上[30-31],蒸汽渗透膜分离装置是由加热汽化、回流冷凝和真空负压3个部分组成,在加热汽化过程中,常因温度过高导致挥发油发生成分氧化、分解、合成等,致使挥发油组成发生改变。因此,回流冷凝部分应减小管道长度,保证冷凝作用的前提下尽量降低管道死体积量。真空负压部分应适当增加抽空压力,使得汽化后的挥发油更好地被渗透出来。超滤膜分离具有占地面积小、分离效率高等优点,但也存在膜易受油类物质污染,化学与热稳定性差等问题。因此,在膜组件的设计中应采用多通道更加合理;尽量减小管道的死体积,确保油的收率温度。

在膜材料设计上[32-33],适用于油水分离的新型膜材料已经成为目前亟待解决的问题。特殊浸润性的油水分离膜已经成为膜领域研究的新发展方向,其中超疏水膜或超亲水膜材料更加适用于中药水提液中油的高效富集,应根据所分离挥发油中的化学组成对现有膜材料[34],如PVDF、RC等进行表面改性,从分子层面描述化合物溶解过程表面反应和传递速率[35],即化合物在成膜材料界面的润湿过程、高分子材料形成孔道内的扩散与传递过程,为膜材料的制备和应用提供依据[36]。超滤膜材料的设计应向微孔化、均质化方向发现,提高油的截留效率的同时,降低膜污染,确保膜过程顺利运行。目前,膜分离技术应用于含油水体分离的研究主要表现在石油、化工等领域,在这些领域中,膜材料的选择主要有有机高分子膜、无机膜、金属膜3大类。无机膜常由Al2O3、TiO2、SiO2、C、SiC等材料组成;早期工业用的膜材料有聚烯烃、纤维素类聚合物、聚砜等高分子材料,但在工业应用中,这些均存在某方面的缺点,为解决这一问题,将各高分子材料接枝在一起制成复合膜,2种或几种膜材料在一起相辅相成;金属膜[37-40]是以如Pd、Ag等金属材料为介质而制成的具有过滤功能的渗透膜,它可制成有孔膜和致密膜2种,具有很强的选择透过性。除此之外,还有沸石膜、石墨烯膜、玻璃膜、新型纳米多孔材料膜等膜材料正逐渐成为膜研究的方向和热点。

4 讨论

膜技术的分离原理及膜材料性质均会影响物料体系的分离效果。不同类型膜技术对物料适用性具有一定的差异性。将膜分离原理、膜材料性质、物料特性三者进行综合匹配与优化,是发挥膜技术优势、实现物料良好分离效果的关键。从本实验的研究结果亦可知,超滤、蒸汽渗透膜技术对广藿香挥发油的分离效果具有一定差异性。相比于超滤,蒸汽渗透膜技术对广藿香挥发油具有更好的分离效果。在后续的研究中,将进一步扩大中药挥发油的种类,结合化学成分与生物活性,综合分析比较超滤、蒸汽渗透膜技术对不同中药挥发油的分离效果,为超滤、蒸汽渗透膜技术在中药挥发油分离方面的应用积累更多研究基础。

膜材料是膜技术的核心,针对中药挥发油油水体系的特征,设计开发新型膜材料(如超润湿性膜材料),亦能提高膜技术的油水分离效果。同时,亦需针对膜设备结构进行优化设计,降低管路死体积,提高膜设备的运行效率。加之,由于油水混合体系的复杂性,单独采用一种膜技术有时难以达到较好的油水分离效果,需联合应用不同类型的膜技术,以实现对复杂油水体系的高效分离。基于上述分析,在利用膜技术对中药挥发油分离富集时,可根据油水体系中油分的存在状态,有针对性地选择超滤、蒸汽渗透中的一种,或将2种膜技术联合应用,以使不同状态的油分得到更好的分离,提高油水分离效率。

鉴于中药组成复杂的化学特征,膜技术作为一种新型分离技术,其分离工艺的设计和优化应建立在膜材料与中药挥发油成分“构效关系”解析的基础上,创制适宜于中药分离体系的膜材料,因此,膜改性研究将是该技术是否成功应用的核心问题。

利益冲突 所有作者均声明不存在利益冲突

[1] 杨思民, 王建强, 刘富. 油水分离膜研究进展 [J]. 膜科学与技术, 2019, 39(3): 132-141.

[2] 樊君, 代宏哲, 高续春. 膜分离在中药制药中的应用进展 [J]. 膜科学与技术, 2011, 31(3): 180-184.

[3] Li J J, Zhou Y N, Luo Z H. Polymeric materials with switchable superwettability for controllable oil/water separation: A comprehensive review [J]., 2018, 87: 1-33.

[4] Obaid M, Mohamed H O, Yasin A S,. Under-oil superhydrophilic wetted PVDF electrospun modified membrane for continuous gravitational oil/water separation with outstanding flux [J]., 2017, 123: 524-535.

[5] 潘林梅, 李博, 郭立玮, 等. 基于膜及其集成过程的中药“绿色浓缩”技术研究进展、关键科学问题与对策 [J]. 中草药, 2019, 50(8): 1768-1775.

[6] 朱华旭, 唐志书, 潘林梅, 等. 面向中药产业新型分离过程的特种膜材料与装备设计、集成及应用 [J]. 中草药, 2019, 50(8): 1776-1784.

[7] 刘丽, 姜宏, 杨丽芸, 等. 采用变压吸附技术与膜分离技术回收聚乙烯尾气中的轻烃 [J]. 天然气化工: C1化学与化工, 2018, 43(1): 89-91.

[8] 郑玲, 唐晓欢, 严明娟, 等. 膜分离技术在工业提取大麻二酚中的应用 [J]. 中国医药工业杂志, 2020, 51(7): 871-873.

[9] 李洪深, 李十中. 蒸汽渗透技术在燃料乙醇生产中的应用研究进展 [J]. 化工进展, 2020, 39(5): 1620-1631.

[10] 韩志峰, 沈洁, 樊文玲, 等. 川芎等4种挥发油含油水体的超滤工艺参数与膜过程相关性研究 [J]. 中成药, 2011, 33(4): 590-594.

[11] 李博, 曹桂萍, 郭立玮, 等. 用于中药含油水体分离的超滤膜化学清洗研究 [J]. 南京中医药大学学报, 2008, 24(3): 165-167.

[12] 徐丽, 张浅, 李益群, 等. 基于膜材料性质的中药化学成分透膜规律研究进展 [J]. 中草药, 2019, 50(8): 1785-1794.

[13] 殷爱玲, 韩志峰, 沈洁, 等. GC-MS用于超滤法与萃取法富集青皮挥发油的比较研究 [J]. 中国中药杂志, 2011, 36(19): 2653-2655.

[14] 张浅, 朱华旭, 唐志书, 等. 蒸汽渗透技术用于细辛挥发油含油水体分离的可行性研究 [J]. 中草药, 2019, 50(8): 1795-1803.

[15] 张浅, 朱华旭, 唐志书, 等. 基于蒸气渗透膜技术的中药连翘含油水体中挥发油分离工艺研究 [J]. 中国中药杂志, 2018, 43(8): 1642-1648.

[16] 曹桂萍, 李博, 郭立玮, 等. 不同温度下超滤对中药含油水体物理化学参数影响的初步研究 [J]. 化工时刊, 2008, 22(9): 14-17.

[17] 龙观洪, 李博, 朱华旭, 等. 膜分离技术富集中药挥发油的可行性及其工艺过程初探: 以中药青皮为例 [J]. 膜科学与技术, 2016, 36(3): 124-130.

[18] 刘清华. GC法测不同煎煮时间广藿香中广藿香油的含量 [J]. 中医临床研究, 2013, 5(1): 26-27.

[19] 刘乡乡, 黄晓玲, 宋力飞, 等. GC法测定广藿香提取物中百秋李醇和广藿香酮的含量 [J]. 中药材, 2005, 28(1): 30-31.

[20] 蔡佳良, 黄洁燕, 邓婉婷, 等. 近红外光谱法快速测定广藿香中醇溶性浸出物含量 [J]. 中国药学杂志, 2012, 47(24): 2026-2028.

[21] Rajasekhar T, Trinadh M, Veera Babu P,. Oil-water emulsion separation using ultrafiltration membranes based on novel blends of poly(vinylidene fluoride) and amphiphilic tri-block copolymer containing carboxylic acid functional group [J]., 2015, 481: 82-93.

[22] Pagliero M, Bottino A, Comite A,. Novel hydrophobic PVDF membranes prepared by nonsolvent induced phase separation for membrane distillation [J]., 2020, 596: 117575.

[23] Srivastava Y, Semwal A D, Sajeevkumar V A,. Melting, crystallization and storage stability of virgin coconut oil and its blends by differential scanning calorimetry (DSC) and Fourier transform infrared spectroscopy (FTIR) [J]., 2017, 54(1): 45-54.

[24] Iritani E, Katagiri N, Aoki K,. Determination of permeability characteristics from centrifugal flotation velocity of deformable oil droplets in O/W emulsions [J]., 2007, 58(2): 247-255.

[25] Prince J A, Bhuvana S, Anbharasi V,. Ultra-wetting graphene-based PES ultrafiltration membrane - A novel approach for successful oil-water separation [J]., 2016, 103: 311-318.

[26] Zhou H L, Lv L, Liu G P,. PDMS/PVDF composite pervaporation membrane for the separation of dimethyl carbonate from a methanol solution [J]., 2014, 471: 47-55.

[27] Hinchliffe A B, Porter K E. A comparison of membrane separation and distillation [J]., 2000, 78(2): 255-268.

[28] Lalia B S, Kochkodan V, Hashaikeh R,. A review on membrane fabrication: Structure, properties and performance relationship [J]., 2013, 326: 77-95.

[29] Salahi A, Gheshlaghi A, Mohammadi T,. Experimental performance evaluation of polymeric membranes for treatment of an industrial oily wastewater [J]., 2010, 262(1/2/3): 235-242.

[30] 钟功祥, 吴陈, 严鹏, 等. 井下油水膜分离装置设计与性能研究 [J]. 石油机械, 2020, 48(9): 93-100.

[31] 王婷婷. 动态膜中试实验装置设计、搭建及实验研究 [D]. 大连: 大连理工大学, 2015.

[32] Yi X S, Yu S L, Shi W X,. Separation of oil/water emulsion using nano-particle (TiO2/Al2O3) modified PVDF ultrafiltration membranes and evaluation of fouling mechanism [J]., 2013, 67(3): 477-484.

[33] Chen W J, Peng J M, Su Y L,. Separation of oil/water emulsion using Pluronic F127 modified polyethersulfone ultrafiltration membranes [J]., 2009, 66(3): 591-597.

[34] 葛崇志, 董熠哲. 特殊润湿性油水分离膜的研究进展 [J]. 化工管理, 2020(5): 12-15.

[35] Zhang Y H, Lin L G, Wang Q,. Polyrotaxane crosslinked modified EC/PVDF composite membrane displaying simultaneously enhanced pervaporation performance and solvent resistance for benzene/ cyclohexane separation [J]., 2020, 55(19): 8403-8419.

[36] 夏凡, 任龙飞, 邵嘉慧, 等. 膜蒸馏用超疏水PVDF纳米纤维膜的制备和性能研究 [J]. 水处理技术, 2016, 42(8): 15-18.

[37] 黄云镜. TiO2分离膜的制备 [D]. 东营: 中国石油大学(华东), 2018.

[38] 申静, 王志斌. 分离膜材料的研究进展与发展趋势 [J]. 广州化工, 2018, 46(22): 17-20.

[39] 王明明. 金属镍中空纤维膜的制备与透氢性能研究 [D]. 天津: 天津工业大学, 2017.

[40] 徐益. 金属膜分离工艺在苯胺装置的试验应用研究 [J]. 广东化工, 2020, 47(17): 282-286.

Separation of volatile oil frombased on ultrafiltration and vapor permeation membrane methods

WANG Han1, LIU Hong-bo2, LI Bo1, PAN Lin-mei1, FU Ting-ming1, ZHANG Yue1, SONG Zhong-xing2, TANG Zhi-shu2, ZHU Hua-xu1

1. Jiangsu Provincial Engineering Research Center for Deep Processing of Plant Medicines, Jiangsu Province Collaborative Innovation Center for Industrialization Process of Traditional Chinese Medicine Resources, Nanjing University of Traditional Chinese Medicine, Nanjing 210023, China 2. Shaanxi Provincial Collaborative Innovation Center of Traditional Chinese Medicine Resources Industrialization, Shaanxi University of Traditional Chinese Medicine, Xianyang 712046, China

On the basis of comparing the extraction efficiency of volatile oil from Guanghuoxiang () with ultrafiltration membrane and vapor permeation membrane, the application range of volatile oil extraction from traditional Chinese medicine by membrane method was put forward, and the key technical problems in the process design were analyzed.PVDF membrane materials were selected, and UF and VP membrane technology were used to extract the volatile oil from. The comprehensive analysis and comparison of UF and VP membrane technology on the extraction efficiency ofvolatile oil were analyzed from the aspects of yield of volatile oil, the physical and chemical properties of the volatile oil before and after membrane separation. The extraction process of the volatile oil ofby membrane method was compared and analyzed, and the key technical parameters of the new process design were proposed.The yield of essential oil by UF and VP membrane methods was 84.87% and 78.46%, respectively. In terms of chemical composition, PVDF membrane had a certain influence on the affinity and permeation of alcohol and ketone components in the volatile oil ofduring the process of VP membrane separation. According to the results of infrared spectrum detection, the peak intensity of functional group of the oil permeated by PVDF membrane in the process of VP membrane separation was significantly weakened in the range of 3600—3650 cm−1, that is, the alcohol and ketone components in the volatile oil were trapped by PVDF membrane in the process of VP membrane separation, which had a significant impact on the permeation of alcohol and ketone components.Both ultrafiltration and vapor permeation are better methods for the enrichment of essential oil from. Compared with ultrafiltration, VP membrane technology has better separation effect on essential oil from. The ultrafiltration method tended to enrich the oxygen-containing groups such as alcohols and phenols in the volatile oil of, while VP membrane method tended to enrich the alkenes. Membrane technology is a new separation technology, the design and optimization of its separation process has an important impact on the separation system.

(Blanco) Benth.; volatile oil; ultrafiltration membrane technology; vapor permeation membrane technology; key technical parameters of process design; oil/water separation

R283.6

A

0253 - 2670(2021)06 - 1582 - 09

10.7501/j.issn.0253-2670.2021.06.005

2020-10-16

国家自然科学基金项目(81873015);国家自然科学基金项目(81673610);国家自然科学基金项目(81773919);国家自然科学基金项目(81803744);国家自然科学基金项目(81274096);国家自然科学基金项目(81303230);国家自然科学基金项目(81773912);中国工程院重点咨询研究项目(2017-XZ-08);国家科技支撑项目(2006BAI09B07);国家“重大新药创制”科技重大专项(2011 ZX09401-308-037);国家“重大新药创制”科技重大专项(2011ZX09401-308-008)

王 晗,女,硕士研究生,研究方向为中药药剂学。E-mail: zwanghanj@163.com

唐志书,男,二级教授,博士生导师,研究方向为中药新技术与资源循环利用研究。E-mail: tzs6565@163.com

朱华旭,女,研究员,博士生导师,研究方向为中药分离过程原理与适宜技术研究。E-mail: Huaxu72@126.com

[责任编辑 郑礼胜]