基于simufact-welding 不同算法下某型装载机动臂焊接变形及应力分析比较

2021-03-16赵小康张海燕侯国清李慧琼韦贤宗

赵小康,张海燕,侯国清,李慧琼,韦贤宗

(广西柳工机械股份有限公司,广西 柳州 545007)

0 引言

随着仿真模拟技术的快速发展,焊接模拟计算已被广泛应用于各个行业的焊接生产中,如汽车、造船、工程机械、压力容器等[1]。Simufact-welding 软件是MSC 公司开发的一款针对焊接热处理进行模拟计算的专业软件,通过模拟计算优化焊接工艺,合理布设装卡位置,以及对焊接件的整体残余应力分布进行预测,缩短试验周期,降低试验成本,改善焊接结构件质量,延长使用寿命[2]。但是工程机械中往往面临的是大型复杂结构件的焊接,焊接过程高度非线性,焊接模型的前处理和计算过程都需消耗大量的时间,如何在提高计算效率的同时保证计算精度显得尤为关键[3-4]。

本文基于simufact-welding 不同算法下对某型装载机动臂的焊接温度场、焊接变形、焊接残余应力及焊接效率方面进行了比较,并且基于不同算法下的计算结果与实际焊接情况进行对比,在综合考虑计算效率和计算误差的基础上选择合理的计算方法运用于大型复杂结构件的焊接模拟仿真。

1 计算模型建立

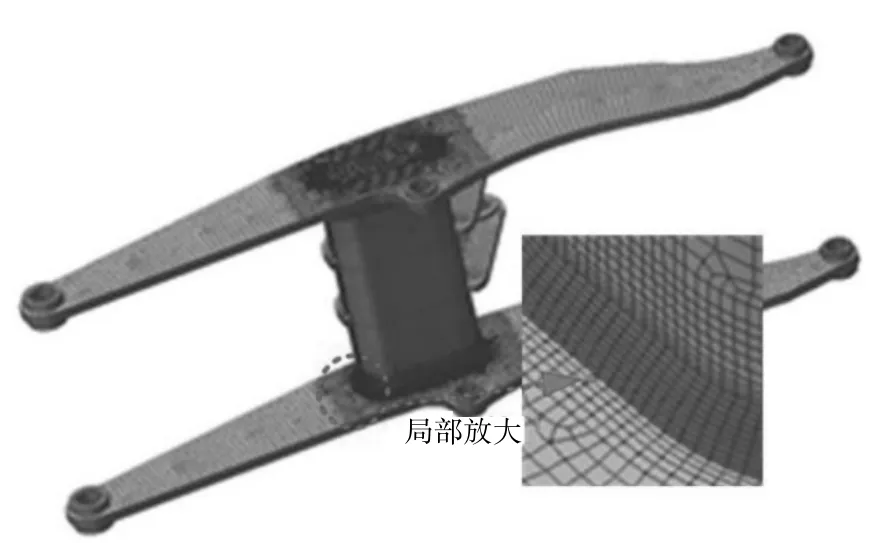

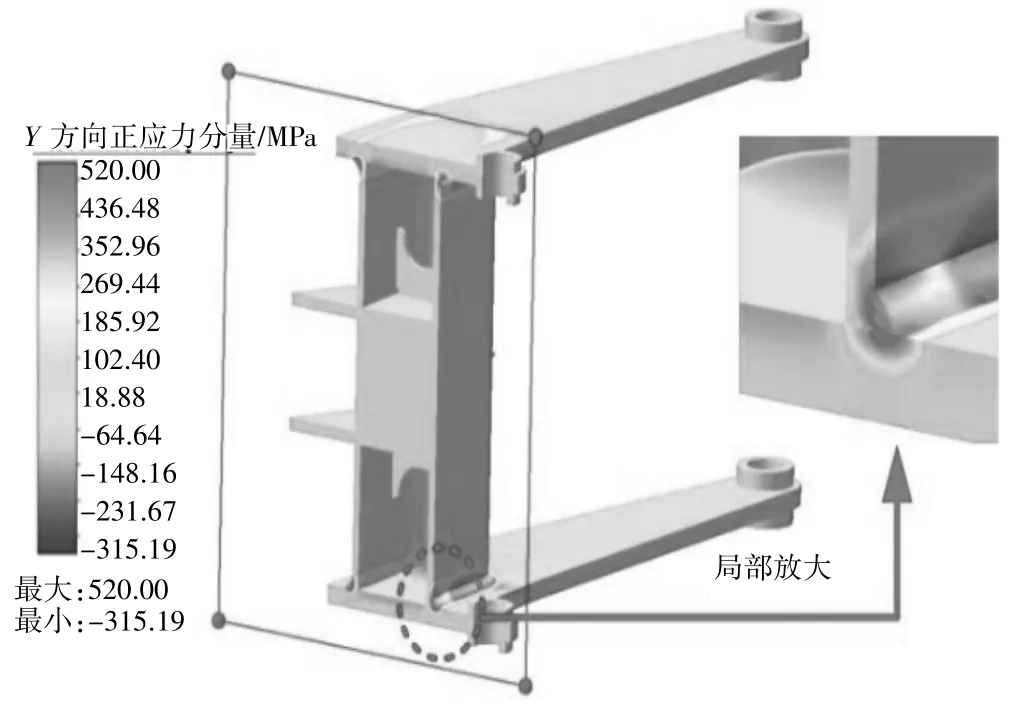

动臂的有限元模型如图1 所示,动臂主要包括横梁及左右动臂板,横梁与两侧的动臂板均由三层三道焊缝连接。在网格划分时为保证计算精度和提高计算效率,在温度梯度变化大的焊缝及热影响区采用较密的网格,而远离焊缝和热影响区的部分采用较粗网格划分,全局均采用六面体的网格划分,该模型包含195 747 个节点,148 373 个单元,焊缝总长度为8 521.54 mm。

该动臂的材料为Q345,采用MAG 焊,焊丝为ER50-6,焊丝直径为1.2 mm,保护气体为80%Ar+20%CO2。在模拟计算时每条焊缝的热输入、焊接速度均参考实际焊接时的参数,并且在如图1 所示的位置添加与实际相符的装卡,以及严格控制冷却及撤除装卡的时间。

图1 动臂模型

2 计算效率比较

通过瞬态法、热循环法、带细分模式的热循环法分别对动臂的焊接过程进行模拟仿真,瞬态法即选用一定的热源模型(该模型采用双椭球热源模型)加载焊缝,能够高精度的模拟实际焊接过程;热循环法是基于热循环曲线加载整条焊缝,忽略焊接时的运行轨迹;带细分模式的热循环法是将整条焊缝分成若干段(该模型每条焊缝细分为3 段),然后基于热循环曲线加载各段焊缝,分割段数越多计算时间增加,其过程计算逼近瞬态分析。计算效率统计见表1,可以看出采用热循环法可大大缩短计算时间。

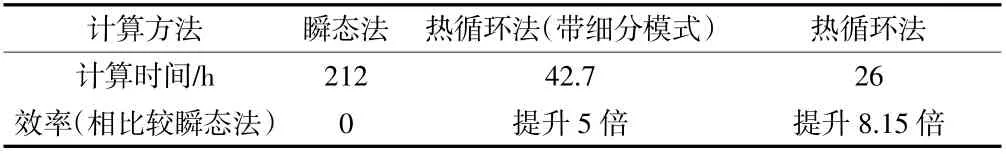

表1 不同计算方法效率比较

3 计算结果分析及对比

3.1 温度场分布

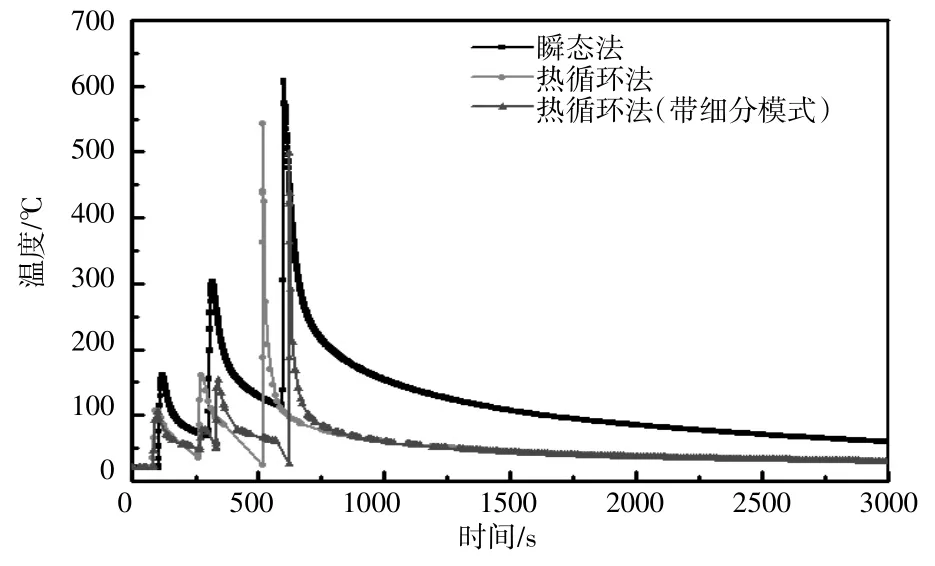

焊接传热过程以及瞬态温度场的分析是焊接过程应力应变场和残余应力研究的前期[5]。选取动臂板表面距焊趾2.75 mm 距离的点,如图2 所示,观察不同计算方法下的热循环曲线。相比较热循环法,利用瞬态法计算时焊缝周围的热循环曲线是由移动热源加载的结果,而并非热循环法计算时焊缝一次性被加热,其焊缝周围各点的热循环会经历移动热源靠近和远离时的升温和降温,当热量更为集中的热源靠近时焊缝周围具有较高的热循环峰值温度,并且温度分布范围宽,如图3 所示。

图2 热循环曲线观察选点位置

图3 基于不同计算方法下的热循环曲线

3.2 变形分析

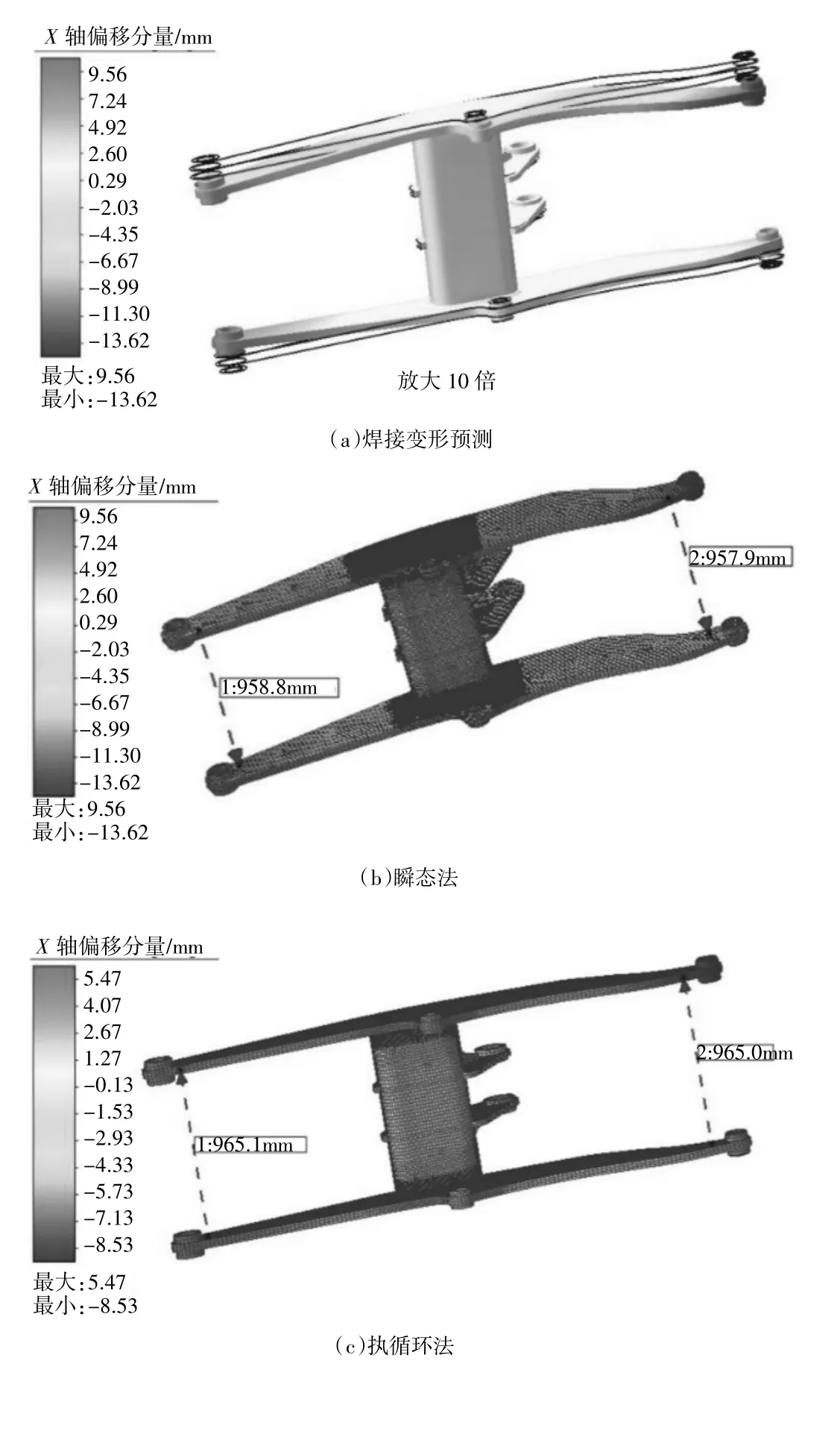

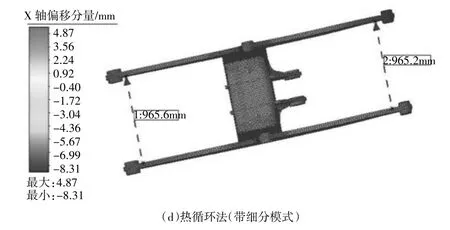

在焊接过程中,由于焊接过程热输入和热分布不均均等均会造成焊件的变形[6]。动臂在焊接过程中横梁两侧的动臂受到焊缝的拉应力而产生内收的变形(即开档尺寸减小),未受约束一侧的动臂板变形要大于约束一侧的动臂板变形。图4 所示为各计算方法下的焊后变形及开档尺寸,选取两动臂板左右两侧同一位置进行测量。将模拟计算的结果与实测结果进行比对,见表2。从表2 可知,焊接完成后开档尺寸均减小,但是模拟计算结果动臂板开档尺寸的减小量要大于实际测量值,这可能与焊接仿真采用的热源模型不能与实际热源模型不完全相同有一定关系。模拟计算的结果与实际相比误差均控制在20%以内,变形趋势一致。瞬态计算时结果更逼近实测值,但计算周期较长。由于热循环法和带细分模式的热循环法是基于热循环曲线加载焊缝,热量更多集中在焊缝本身,热量的传导范围窄,焊后变形与实测值比较偏小较多,且两种热循环法计算的结果基本一致,这可能与细分模式下每条焊缝分段数的多少有关,可是单纯的热循环法模拟计算时完全忽略了焊接顺序对构件焊接变形的影响。

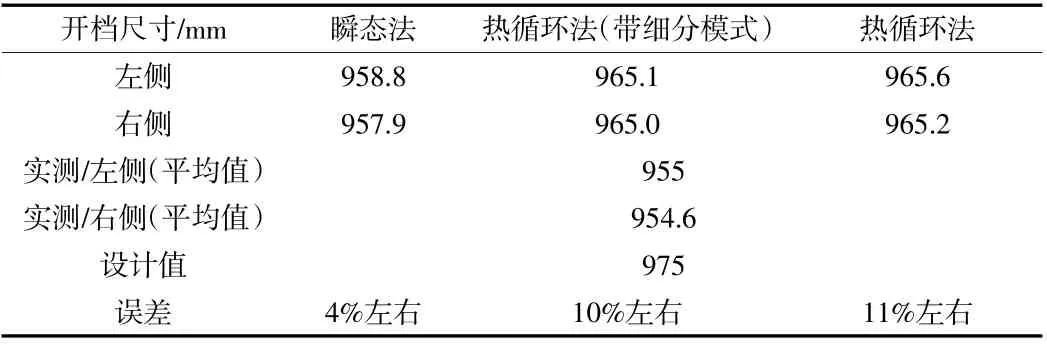

表2 不同计算方法下焊接变形比较

图4 各计算方法下的焊后变形及开档尺寸

3.3 应力分析

在工程机械行业,由于工件结构比较复杂和庞大,很难实际去测量焊接件的焊接残余应力,并且对于残余应力的测量耗时耗力,考虑到生产的原因很少专门去检测和研究焊接结构件的残余应力,然而焊接残余应力作为一个潜在的危害,它会在焊接结构件后期使用中影响其疲劳寿命,当最大残余拉应力正好在应力集中部位时与工作应力叠加很容易诱导裂纹的产生,并且随着残余应力的释放会影响到工件的尺寸稳定性[7-9]。通过仿真计算的方法可以准确地分析焊接结构件残余应力的整体分布,确定残余应力峰值部位,对后续通过相关措施降低残余应力以及焊接时对避开结构件最大受力点及应力集中区与残余应力峰值部位重叠提供指导意见。

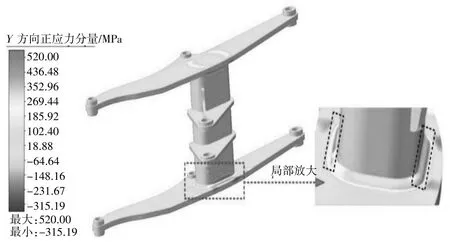

图5 为瞬态法计算残余应力分布的云图,图6 通过剖切的形式查看焊缝截面残余应力分布。从图中可以看出,焊缝周围存在较高的残余拉应力,远离焊缝的部位转变为残余压应力,残余应力峰值区域如图5 中黑色虚线框所示位置。

图5 焊接残余应力分布云图(瞬态法)

图6 剖切面残余应力分布云图(瞬态法)

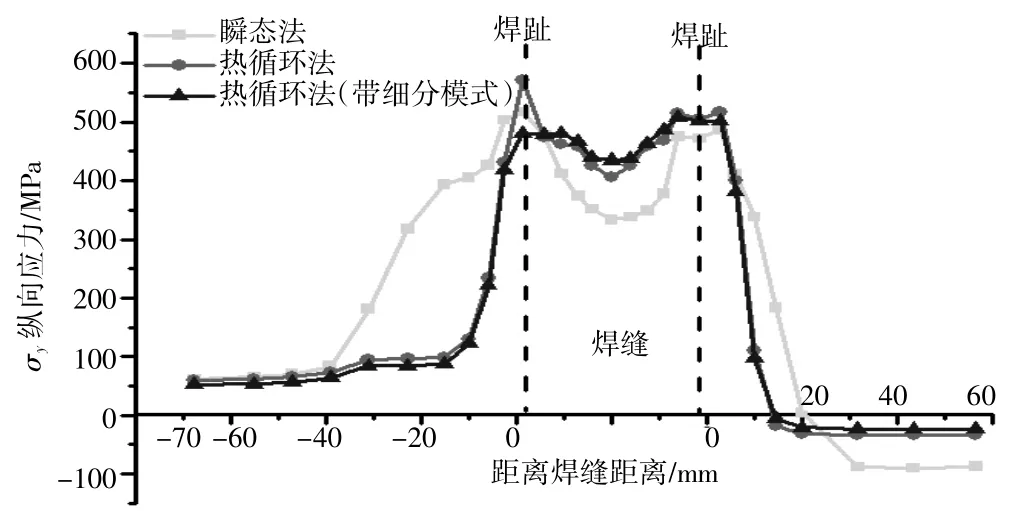

选取以图7 所示的路径分析比较不同算法下的残余应力,如图8 所示。从图中可以看出当采用热循环法和带细分模式的循环法计算时,残余应力分布的分布及大小基本一致,热换循环法计算时,在横梁一侧的焊趾部位(图7 中方框所示)具有较高的残余拉应力峰值,而采用瞬态法计算时由于焊缝周围具有较高和较宽的温度分布范围,其焊缝周围平均残余应力较高,而焊缝处的残余应力要低于热循环法计算的结果。整体而言在焊接结构中,焊缝焊趾部位具有较高的残余拉应力水平,随着距焊缝距离的增加,焊接残余应力由拉应力转变为压应力。

图7 残余应力分布观察路径示意图

图8 基于不同算法下焊接残余应力分布

4 结论

针对工程机械大型结构件的焊接,通过仿真模拟计算的方法可有效预测其焊接变形和残余应力的分布,优化焊接工艺,用于指导生产。利用瞬态法计算时,可以较高精度地得到焊接结构件的变形及残余应力分布,但计算周期长且效率低;采用热循环计算时,虽然计算结果的精度较瞬态法计算时误差偏大,但效率大大提升,可快速的预测焊接变形和残余应力分布。

通过模拟计算,在焊接时动臂板受到焊缝的拉应力而产生内收的变形,即开档尺寸减小,瞬态法计算结果与实际测量焊后变形十分接近,误差为4%左右,较准确的预测了焊接变形;通过对残余应力的计算发现,焊缝周围存在较高的残余拉应力,远离焊缝部位残余拉应力转变为残余压应力。