平板玻璃企业清洁生产审核案例分析

2021-03-16马玉聪凌绍华

马玉聪,凌绍华

(1.中国耀华玻璃集团有限公司,秦皇岛 066000;2.河北环境工程学院,秦皇岛 066102)

平板玻璃生产企业能耗物耗较高,同时在玻璃生产中产生废气、废水等污染物。平板玻璃生产企业通过实施清洁生产审核,对生产全过程进行清洁生产潜力分析、污染预防控制,可达到“节能、降耗、减污、增效”的目的[1-4]。该文通过清洁生产审核案例,对平板玻璃生产企业开展清洁生产进行经验总结[5]。

1 企业概况

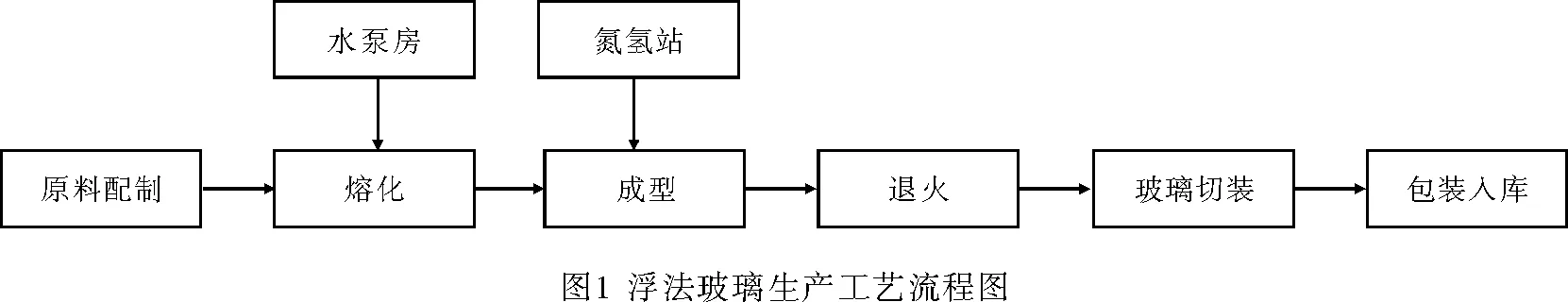

某平板玻璃生产企业现有一条600 t/d浮法玻璃生产线,主要产品为厚度2~6 mm的透明玻璃。生产工艺流程见图1。

消耗的主要原材料有硅砂、纯碱、白云石、石灰石、长石、元明粉(芒硝)、碳粉、碎玻璃等,主要能源消耗是天然气、电。生产过程中产生的污染物有废气、废水、固体废弃物和噪声,各产排污节点及相应的污染物特性见表1。

表1 产排污节点及污染物特性

2 清洁生产水平评估

所有原料均无毒无害,产品为绿色产品。企业生产工艺采用浮法玻璃技术,符合国家产业政策要求。

环保设施配置齐全、合理。玻璃熔窑烟气采用“高温静电除尘+SCR 脱硝+半干法脱硫+脉冲布袋除尘”工艺进行处理后,由75 m高烟囱排放。镀膜期间锡槽产生的镀膜废气采用“焚烧炉+列管式冷却器+脉冲布袋除尘器+二级碱洗+水气分离”工艺进行处理后,通过35 m高排气筒排放。原料配制、碎玻璃系统的提升、运输、混合等设备均采用机械化、连续化、自动化、设备密闭作业,大大减少了颗粒物的产生量;对颗粒物浓度较大或产尘点集中的地点设集中收尘系统,分散点设单机除尘器,颗粒物经处理后排放。食堂产生的含油废水,采用隔油池工艺处理后,与其它废水一起外排。生产线产生的碎玻璃、各生产环节除尘器排出的除尘灰,均作为原料全部回用于生产,不外排;熔窑烟气净化系统尘泥、脱硫石膏、熔窑冷修时需更换下一定量的废耐火材料、镀膜废气碱洗废渣均外售作建筑材料;废包装袋返回供料单位处置。生产设备均选用各类低噪声设备,加设减振基础,并设隔声操作室和值班室。各类空压机排空口均安装排空消音器。

经核查,环保设施运行完好,各废气、废水排放口的污染物排放浓度及厂界噪声的监测值均达标。审核小组将该单位的能源资源消耗情况,与《平板玻璃行业清洁生产评价指标体系》(2014版)中的指标进行对比,单位产品的能耗和物耗情况见表2。

表2 产品能耗和物耗情况

该企业单位产品综合能耗高于Ⅰ级基准值,主要是由于生产线熔窑设计能力为600 t/d,熔窑日熔化能力较小,因此单位产品综合能耗偏高。

3 清洁生产潜力

审核小组通过现状调研及现场考察,并对审核重点进行物料衡算、分析,对生产各环节发现存在的问题见表3。

表3 存在问题汇总表

4 清洁生产方案的制定与实施

4.1 清洁生产方案的制定

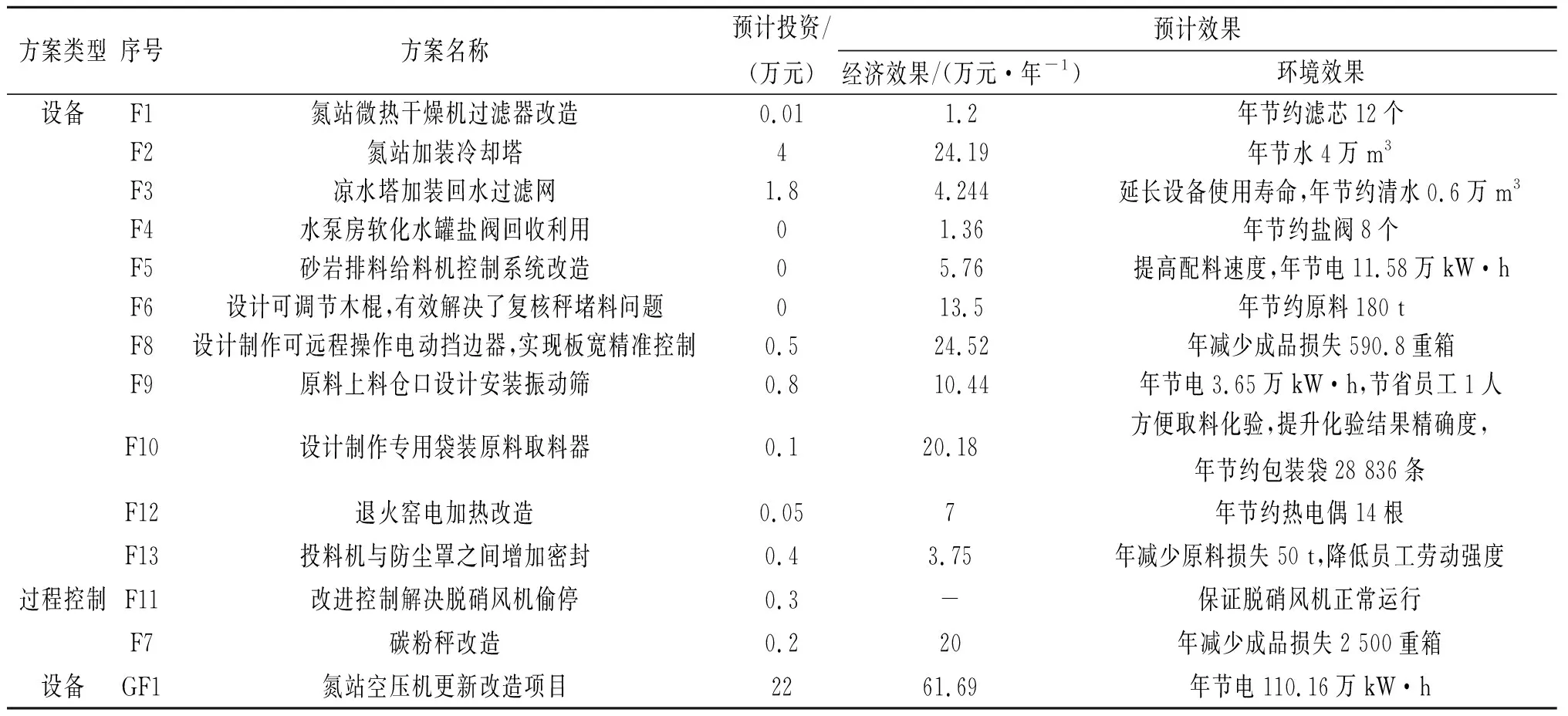

审核小组以浮法玻璃生产线作为审核重点,通过物料、能源、水平衡测算及分析,提出13项无/低费清洁生产方案、1项中/高费清洁生产方案,具体见表4。

表4 清洁生产方案统计表

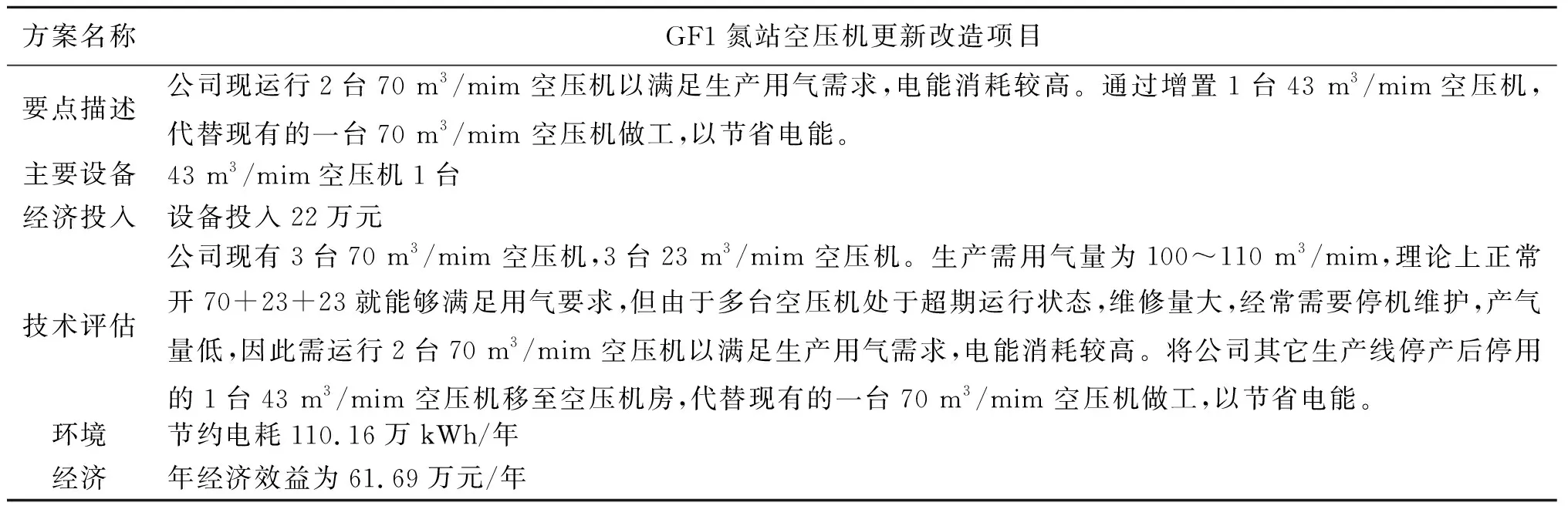

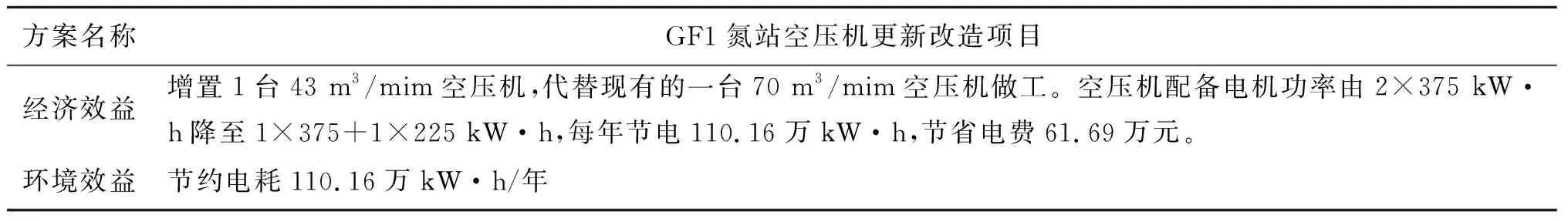

由表4 可以看出,13项无/低费方案均可行。审核小组对GF1中/高费方案,从技术、经济及环境三个方面进行可行性分析,分析情况见表5。

表5 中/高费方案可行性分析

由表5可见,GF1中/高费方案可行。

4.2 清洁生产方案的实施

审核小组针对所有的清洁生产方案均制定了实施计划,并分步实施。其中,GF1中/高费方案的实施效果详见表6。

表6 中/高费方案实施效果

5 清洁生产审核绩效

本轮清洁生产审核,实施中高费方案1项、无/低费方案13项,企业投入30.16万元,每年可节电125.39万kW·h、减少成品损失3 090.8重箱、减少原料损失230 t、节水4.6万m3、年产生经济效益197.83万元,企业单位产品综合能耗降低0.04 kgce/重量箱,取得了良好的环境效益和经济效益。

6 结 论

通过本轮清洁生产审核,对企业清洁生产水平进行评估、分析,对可行的中高费方案及无/低费方案分步实施,实现了经济效益及环境效益的双赢。企业共投入30万元,年产生经济效益190多万元,每年可节电125万kW·h、减少原料损失230 t、节水4.6万m3、实现了“节能、降耗、减污、增效”的目的。