平板玻璃熔窑产能现场核实查验方法

2020-04-03刘志海

刘志海

2018年1月1日起施行的《水泥玻璃行业产能置换实施办法》(工信部原[2017]337号)中明确了对平板玻璃产能实施置换的要求:“位于国家规定的环境敏感区的平板玻璃建设项目,需置换淘汰的产能数量按不低于建设项目的1.25倍予以核定,其他地区实施等量置换”、“用于置换的产能指标,依据项目备案或核准文件上的设计产能确定。实际产能小于备案或核准产能的,按实际产能确定”。

2018年8月,工信部办公厅与国家发改委办公厅联合发布的《关于严肃产能置换严禁水泥平板玻璃行业新增产能的通知》(工信厅联原[2018]57号),要求严肃产能置换,“对项目业主报送的拟建项目的产能置换方案,坚持采信企业承诺与现场核实查验相结合,细致甄别置换方案特别是所用产能指标的真实性和合规性,溯清产能指标源头。对不符合规定的,坚决不予公示;对存有疑问的,核清前不予公示。对跨省开展产能置换的,公示前应由项目建设地省级主管部门委托全国性的行业组织或中介机构召开听证会。坚决依法依规从严审核项目产能置换方案,防止弄虚作假,消除新增产能隐患”。

两个文件对实施置换的产能提出了“核定”或“现场核实查验”的要求,本文就如何现场核定或核实查验平板玻璃熔窑产能的方法做简要分析。

1 平板玻璃产能的相关概念

1.1 平板玻璃产能的概念

产能的定义:是指在计划期内,企业参与生产的全部固定资产在既定的组织技术条件下,所能生产的产品数量,或者能够处理的原材料数量。

平板玻璃产能的定义:是指在一定时间内(通常为1年),平板玻璃熔窑在正常生产条件下,所能生产平板玻璃良品的数量(通常按重量箱或吨计量,我国主要以重量箱计量为主)。

《水泥玻璃行业产能置换实施办法》附件2“平板玻璃熔窑产能换算”给出了熔化量(吨/天)和产能(万重量箱/年)的换算关系。也就说平板玻璃熔窑产能可以用熔化量(通常称为日熔化量)来表示。

1.2 熔化量的概念

我国现行的国家标准GB/T 15764—2008《平板玻璃术语》中,熔化量的定义是:熔窑24 h所能熔化的玻璃液量(吨/天)。被该标准所取代的GB/T 15764—1995《平板玻璃术语》中,熔化量的定义是:熔窑每昼夜所熔化的玻璃液量(吨/日),内涵基本相同。

所谓熔化是指配合料熔融成玻璃液的过程。对于现代平板玻璃熔窑而言,熔化需要在玻璃熔窑中进行,所以熔化量的大小(熔化能力)取决于玻璃熔窑的熔化面积。

1.3 熔化面积的概念

GB/T 15764—2008《平板玻璃术语》中熔化面积的定义是:“熔窑中能够对配合料和玻璃液起着熔化和澄清作用的受热面积。通常指从投料池壁内侧起到最末一对小炉中心线外一米处熔窑面积”。而GB/T 15764—1995《平板玻璃术语》对熔化面积给出的定义是:“从投料池末端到最末一对小炉中心线外一米处的熔窑面积(平方米)”。

就横火焰玻璃熔窑从玻璃熔制工艺来讲,熔化部一般划分为熔化区(带)、熔化和澄清交叉区(带)、澄清区(带)三个区域。其中投料池壁内侧到泡界线前为熔化区;从泡界线后到末对小炉中心线外1.0 m或1.5 m的区域为熔化和澄清交叉区;末对小炉中心线外1.0 m或1.5 m到卡脖前为澄清区。为了方便设计计算,通常把熔化区、熔化和澄清交叉区合并为熔化区。

熔化面积就是熔化区的面积。在设计中熔化部宽度尺寸作为关键数据优先确定。

1.4 熔化部宽度尺寸关键性分析

熔化部宽度尺寸之所以关键,不仅是国内外行业专家在设计玻璃熔窑尺寸时优先确定,更在于该尺寸是确定熔化区长度尺寸、小炉口宽度尺寸、小炉对数、大碹跨度、投料池宽度尺寸、卡脖宽度尺寸等其他数据的基础。

(1)熔化区及熔化部长度尺寸的确定

熔化区长度尺寸与熔化部宽度尺寸存在一定的比例关系,其比值为1.8~2.1或更大,且熔窑越大取值越偏小。而熔化区的长度一般占熔化部长度的60%或熔化部的长宽比为3~3.3。所以通过熔化区的宽度尺寸(熔化部宽度尺寸)可以得到熔化区及熔化部长度尺寸。

(2)小炉口宽度尺寸及小炉对数的确定

国家标准GB 51113—2015《光伏压延玻璃工厂设计规范》和GB 50435—2016《平板玻璃工厂设计规范》有明确的规定:一侧小炉口总宽度应占熔化部总长度的48%~59%。当一侧小炉口总宽度尺寸确定后,小炉的对数也基本确定。

(3)投料池宽度尺寸的确定

以往的设计,投料池的宽度尺寸一般为熔化部池宽尺寸的70%~80%;目前以至发展为准等宽或等宽。

(4)卡脖宽度尺寸的确定

卡脖的宽度尺寸一般为熔化部池宽尺寸的40%~50%。

2 平板玻璃熔窑产能现场核实查验方法

2.1 以熔化部池宽尺寸来核实查验熔窑产能

平板玻璃熔窑尤其是浮法玻璃熔窑的尺寸设计均从熔窑宽度尺寸的确定开始,而玻璃熔窑的宽度尺寸的确定均采取经验公式的方法。目前,确定玻璃熔窑宽度尺寸的经验公式有三个。

(1)经验公式一

《玻璃》1996年第1期发表的唐福恒“燃天然气浮法玻璃熔窑结构设计”一文,其作者介绍了美国TECO公司根据多年熔窑设计实践经验总结出了确定熔化部池宽尺寸的经验公式:

式中:B——熔化部池宽,mm;

P——熔窑日熔化能力,t/d。

(2)经验公式二

1997年8月武汉理工大学出版社出版的陈正树等编著的《浮法玻璃》一书,给出了熔化部宽度尺寸的经验公式为:

式中:B——熔化部池宽,mm;

P——熔窑日熔化能力,t/d。

(3)经验公式三

《玻璃》2003年第2期发表唐福恒“浮法玻璃熔窑熔化部的窑池尺寸设计”一文,给出了该文作者所总结出的适合我国浮法玻璃熔窑的计算熔化部池宽的经验公式:

式中:B——熔化部池宽,mm;

P——熔窑日熔化能力,t/d。

该经验公式的作者强调,本公式的含义是以熔窑的熔化部池宽9 000 mm为基准,每增加100 t/d的熔化能力,熔化部的池宽要增加700 mm。

表1是根据以上三个经验公式所计算的不同熔化能力熔窑的熔化部池宽尺寸。

表1 不同熔化能力熔窑的熔化部池宽尺寸

在实际操作中,可以按照表1的平均值(其他值亦可)的熔化部池宽尺寸与实际测量或设计施工图纸上的熔化部池宽尺寸,直接对应核实查验熔窑的产能(日熔化能力);也可以实际测量或设计施工图纸上的熔化部池宽尺寸按上面的任何一个经验公式,计算核实查验熔窑的产能(日熔化能力)。

2.2 以熔化面积来核实查验熔窑产能

以熔化面积来核定熔窑产能,不仅需要实际测量或审查设计施工图纸上的熔化部池宽尺寸,而且需要实际测量或审查设计施工图纸上的熔化区长度尺寸和获知熔窑的熔化率。

(1)熔窑熔化率的获得

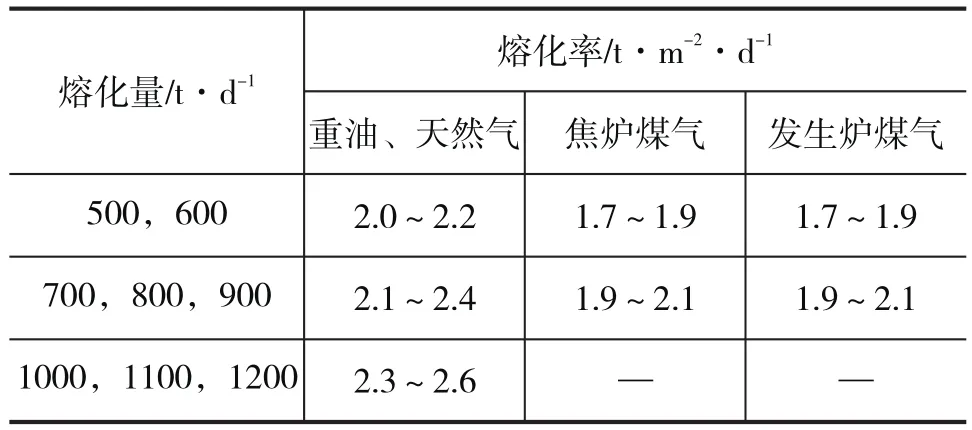

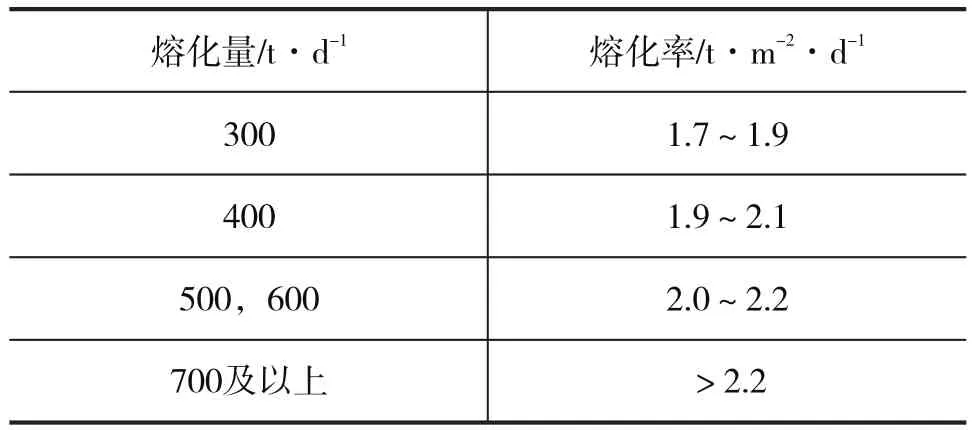

国家标准GB 50435—2016《平板玻璃工厂设计规范》和GB 51113—2015《光伏压延玻璃工厂设计规范》分别规定了平板玻璃熔窑空气助燃熔窑熔化率和光伏压延玻璃熔窑燃重油、天然气熔窑熔化率,见表2和表3。

表2 《平板玻璃工厂设计规范》规定空气助燃熔窑熔化率

表3 《光伏压延玻璃工厂设计规范》规定重油、天然气熔化率

表中未能涵盖的熔化量熔窑为国家政策不鼓励或限制的熔窑,确需的熔化率,应采用插入法、类比法或专家评定法来确定。

(2)熔化区长度尺寸的确定

在实际测量或审查设计施工图纸上的熔化区长度尺寸时,必须弄清楚熔化区的长度区间。从GB/T 15764—2008《平板玻璃术语》熔化面积定义中有“通常指从投料池壁内侧起到最末一对小炉中心线外一米处熔窑面积”可知,熔化区的长度区间通常应为从投料池壁内侧起到最末一对小炉中心线外一米处。这个定义所规定的熔化区长度区间包括三层含义:

一是熔化区长度区间的起点为“投料池壁内侧”。投料口包括投料池和上部挡墙(前脸墙)两部分组成,投料池长度一般为1.7~2.5 m。

再看GB/T 15764—1995《平板玻璃术语》中的熔化面积定义:“从投料池末端到最末一对小炉中心线外一米处的熔窑面积(平方米)”。也就是通常所说的“从前脸墙到最末一对小炉中心线外一米处”,未包括投料池的面积。而现行的GB/T 15764—2008《平板玻璃术语》中的熔化面积包括投料池面积。笔者认为,修订的主要原因,在于现代大型浮法玻璃熔窑的设计,投料池宽度均采取与熔化池等宽和准等宽的模式。

二是熔化区长度区间的终点为“最末一对小炉中心线外一米处”。对于“一米”这个常数项,笔者认为,该与末对小炉口喷出的火焰扩展加热物料的有效范围有关,而这个范围应与末对小炉喷出口宽度(严格为小炉喷出口面积)有关,目前随着熔窑大型化发展,末对小炉的喷出口宽度由过去的1.2~1.4 m增加到1.4~2 m,所以取末对小炉中心线外1.5 m更为合理。不过在国家标准未修订之前,应按现行国家标准计算,即按末对小炉中心线外1 m计算。

三是熔化区长度区间的始点和终点为“通常指”定。那就是特殊情况下,可以适当修正。

如前脸墙(投料池末端)与第一对小炉中心的距离,我国在上世纪90年代前都比较短,一般只有2.5 m左右,而当时国外的熔窑此距离都在3 m以上。适当增大第一对小炉中心线至前脸墙距离,有利于减轻前脸墙的烧蚀;有利于提高第一对小炉火焰温度,加速配合料熔化,提高熔化率和热效率;有利于减轻由于第一对小炉温度升高后对前脸墙的烧损和飞料对第一对和第二对小炉蓄热室格子体的堵塞和侵蚀等优点。目前,浮法玻璃熔窑一般为3.5~4.5 m。不过,第一对小炉中心线至前脸墙距离并非越大越好,因为过大可能在前脸墙处出现死料或造成难熔料,而产生浮渣或其他疵点。如个别熔窑此距离设计过大,达6 m以上,笔者认为不足为取。这时,在确定熔化区长度区间长度尺寸时,就需要进行做适当修正。

以上参数均确定后,如果投料池宽度尺寸与熔化部宽度尺寸相等时,按式(4)计算核实查验熔窑的产能(日熔化能力):

式中:P——熔窑日熔化能力,t/d;

B——熔化部池宽,mm;

Lr——熔化区长度(投料池壁内侧起到最末一对小炉中心线外一米处),mm;

r——熔窑熔化率,t/(m2·d)。

如果投料池宽度尺寸与熔化部宽度尺寸相等时,按式(5)计算核实查验熔窑的产能(日熔化能力):

式中:P——熔窑日熔化能力,t/d;

B——熔化部池宽,mm;

Lr——料池末端到最末一对小炉中心线外一米处长度尺寸,mm;

Bt——投料池宽度,mm;

Lt——投料池长度,mm;

r——熔窑熔化率,t/(m2·d)。

一般来讲,如按通过修正的熔化区长度尺寸计算核实查验时,宜取表2或表3熔化率中的偏大值。

3 结论

无论是平板玻璃的产能置换还是督查检查,有时需要对现有熔窑或停产熔窑进行产能现场核实查验。通过以上分析,以熔化部池宽尺寸来核实查验,最为简便,且具有较强操作性;以熔化面积来核实查验,相对比较精准,但在尺寸确定和熔化率选取上存在一定的技术性,可能使其精准性产生偏离,甚至较为大的偏离。所以笔者认为,在进行平板玻璃熔窑产能现场核实查验时,宜以熔化部池宽尺寸来核实查验为主,必要时以熔化面积来核实查验来校正。