滚轴交叉筛在莱钢焦化厂的应用实践

2021-03-16韩永吉李普庆王卫东

韩永吉,李普庆,王卫东

(山钢股份莱芜分公司焦化厂,山东 济南271112)

1 前 言

山钢股份莱芜分公司焦化厂配煤系统采用先配后粉工艺,现行工艺条件下,配合煤为末端一次性粉碎,受不同单种煤性质的影响,粉碎过程中配合煤的细度指标无法准确合理有效控制。弱黏结性的气煤、1/3 焦煤和瘦煤由于硬度高无法进行有效粉碎,而黏结性较好的焦煤、肥煤由于硬度低,容易造成粉碎过度。粉碎后的配合煤存在部分粒度过细、黏结性和结焦性降低、堆密度低等问题,导致焦化厂的焦炭产量和质量波动较大,对公司生产成本和质量稳定带来较大影响,同时影响后续高炉稳定生产。配合煤的筛分作业筛分设备的选择非常关键,直接影响到配合煤筛分效果的好坏,对此,在三区配煤系统5#、6#粉碎机室安装滚轴交叉筛,对物料进行了预筛分,取得了较好的筛分效果。降低了粉碎机的负荷,在保证焦炭质量稳定的前提下适当提高了气煤、瘦煤等硬度较大的煤种粉碎效率,从而改善了配合煤的粒度分布,确保了焦炭质量稳定提升。

2 应用滚轴交叉筛可行性分析

山钢股份莱芜分公司焦化厂配煤系统采用先配后粉工艺,进厂单种煤经过配煤室配成配合煤后送往粉碎机室进行粉碎,再通过皮带机输送至各焦炉煤塔,在焦炉上通过加煤车将粉碎后的配合煤加入焦炉炭化室进行炼焦。焦化厂参与炼焦的单种煤的黏结性和硬度不同,其中弱黏结的煤种按照炼焦用煤的要求应增加粉碎程度,因其硬度较大,粉碎比较困难,一起破碎时很难满足工艺要求;而黏结性较好的煤种要求不能过细粉碎,但因其硬度相对较小,一起粉碎时反而容易破碎,易造成过细粉碎,反而导致其黏结性和结焦性降低。炼焦用配合煤要求粒度<3 mm 的物料占比在75%左右,目前使用的配合煤在粉碎机前粒度<3 mm的物料的占比在50%左右。按照炼焦用煤工艺要求这些<3 mm 的煤料不用粉碎,再次经过粉碎机势必会造成过细粉碎,不仅造成粉碎机电耗增大,设备使用寿命降低,还会因粒度<0.5 mm 的煤料占比增多,使装煤操作困难,增加集气管内焦油渣量,降低煤焦油质量,甚至堵塞上升管。<3 mm 的煤料增加后会使配合煤的堆比重下降,炭化室装煤量减少,从而使焦炭产量减少,强度降低。通过市场考察,焦化厂三区配煤系统5#、6#粉碎机室安装洛阳益矿机械设备有限公司生产的滚轴交叉筛,能够适用焦化厂炼焦配合煤的预筛分工艺。

3 滚轴交叉筛的优势比较

因炼焦煤用各单种煤是由原煤经过了洗煤厂的破碎洗选处理,降低原煤中的灰分、硫分等有害成分后获得的,单种煤的水分含量比较高,水分指标一般在9%~12%,最终配合而成的配合煤的黏性比较大,筛分过程中很容易造成筛面和筛孔堵塞,影响筛分效果。配合煤的筛分作业筛分设备的选择非常关键,直接影响到配合煤筛分效果的好坏。传统筛分设备有棒条筛、振动筛和钢弦筛等。在筛分炼焦用配合煤时容易出现粘、堵、卡等异常情况,需要频繁停机进行人工清理,导致系统筛分效率低;筛体筛面使用寿命短,设备故障率高,检修作业频繁。传统筛分设备产生以上问题的根源在于“静筛孔”的筛分方式和筛体机械强度不足。滚轴交叉筛是一种适于各种工况、各种粒度分级的筛分设备,其对黏、湿、细粒难筛分物料筛分更具有优越性。

滚轴交叉筛筛面由多组同向旋转的滚动筛轴组成,每根筛轴上安装若干间距相等的筛片,相邻筛轴上的筛片相互交叉排列,筛片和筛片之间间隙相等。筛片采用合理优化的外轮廓端面结构,使物料在筛面上移动时能充分的扰动块状物料,合理有效规避物料卡堵现象,保证物料运行畅通无阻。交叉筛在使用过程中,所有的滚轴在电机减速机的带动下,沿着物料运行方向不停转动,相邻滚轴上的筛片其旋转方向相对相反,相反旋转的筛片之间形成了“动态筛孔”,物料在筛面滚轴不断的滚动过程中实现粗细物料的分离。

小颗粒物料通过“动态筛孔”落到筛面下部,大颗粒物料或黏结成块的物料被不断转动的滚轴带着不断向前滚动,逐级经过后续多级滚轴和筛片的滚动筛分,最终大颗粒的物料从筛面最前端下部料斗落入粉碎机中进行粉碎。小颗粒物料长时间接触筛孔,通过相邻筛片“手搓式”作用完成强制透筛,大颗粒或黏结成块的物料在滚动中不断受冲击、打散、积聚黏结颗粒,并自动清理粘附在筛片上的细微颗粒,达到筛面“自清理”目的。同时每一组筛轴下设有不锈钢清扫器,清理剩余粘附在筛片及筛轴上的细小颗粒,保证筛体筛分过程始终保持筛孔通透,实现筛面“不堵、不沾、不卡料”的筛分作业。

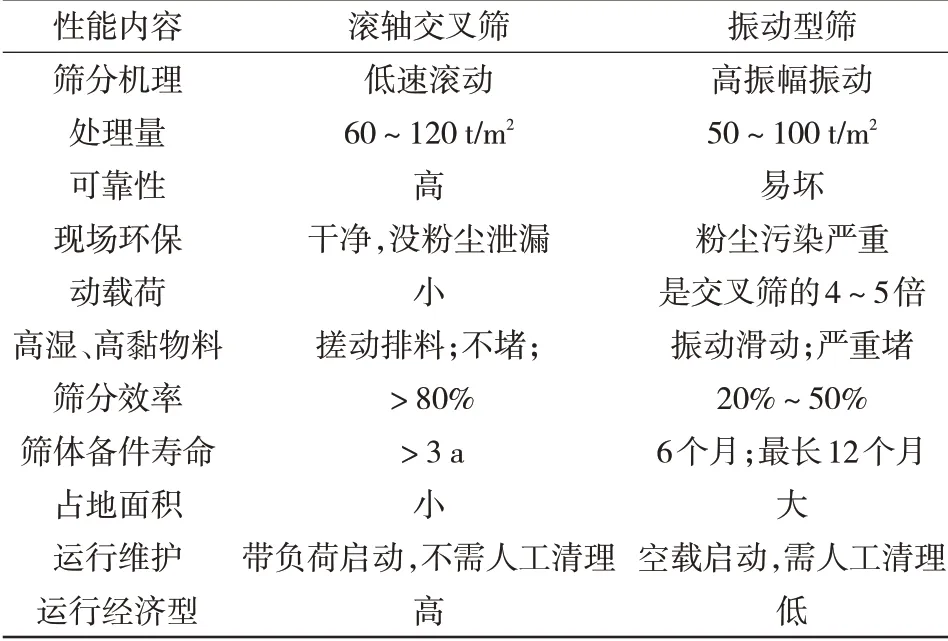

滚轴交叉筛和传统振动筛分设备的性能参数对比见表1。

表1 滚轴交叉筛和传统振动筛分设备的性能参数

“物料清理物料”是大颗粒物料在滚轴交叉筛筛面上做滚动、滑动、跳动、直线、曲线等多种复杂形式的运动。一方面在一定速度的滚动中不断冲击、打散、团聚颗粒;另一方面通过在筛片间滞留、自转清理筛片上的粘附细料。物料自清理方式不需要任何附加动力,较其他筛分设备复杂的机械清理方式更方便、简单实用,完全做到了“物料自清自理”。滚轴交叉筛的“动态筛孔”是指相邻筛轴上的筛片相互交叉,使组成筛孔的四面,两两相对做方向相反的“手搓式”运动,物料颗粒通过自身重力、筛片给的摩擦力的综合作用,带动筛片之间物料透筛。

4 滚轴交叉筛安装

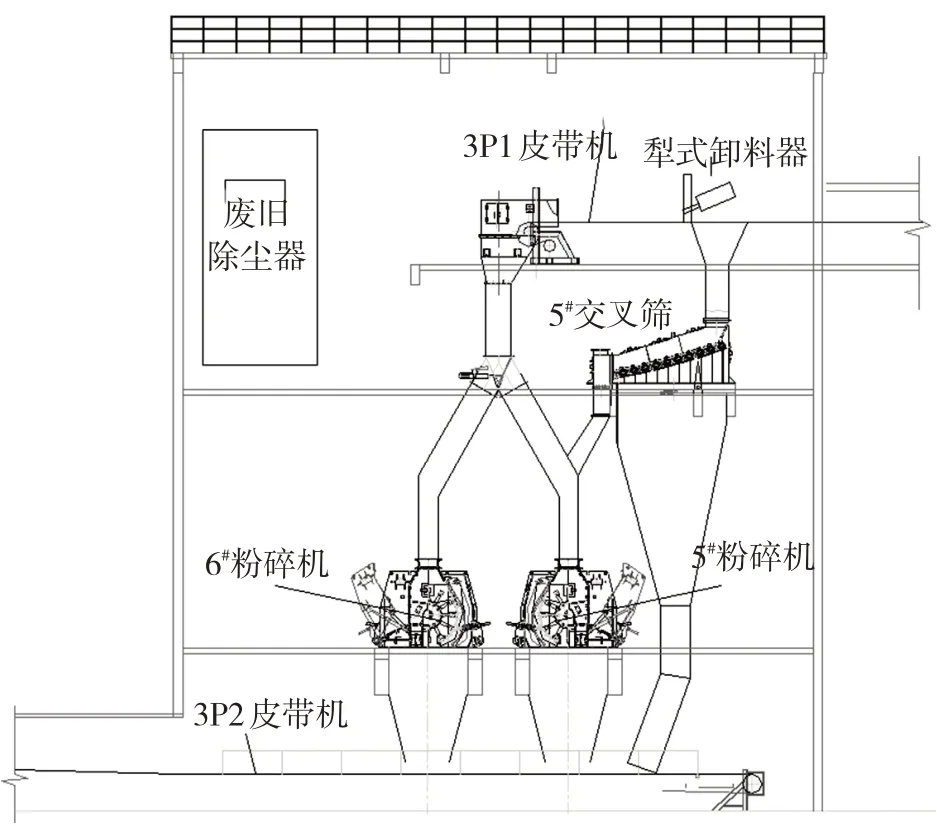

莱钢焦化厂在三区配煤系统5#粉碎机前安装1台滚轴交叉筛进行试用,5#、6#粉碎机室的现场土建系统无需进行大的改造。5#粉碎机增加滚轴交叉筛示意图如图1所示。

图1 5#粉碎机增加滚轴交叉筛后示意图

1)在5#粉碎机上层空间增加1 台滚轴交叉筛设备,交叉筛上部大颗粒物料进入5#粉碎机,下部粒度较小的配合煤收集后导入粉碎机下一层的3P2 皮带机。将配合煤中的粒度符合要求的物料提前筛分出来,使其不再进入粉碎机进行粉碎,筛下物直接落入后续皮带,和筛上物经过粉碎后在后续皮带上进行多次混合,最终掺混均匀后进入焦炉煤塔。

2)在来料皮带3P1 皮带上加装1 台犁式卸料器,配合煤通过卸料器落入交叉筛。

3)配套增加交叉筛的筛上进料溜管和筛下料溜管,并对5#粉碎机溜管进行改造,使其能够接受滚轴交叉筛的来料。

4)由于需要安装滚轴交叉筛位置的3 根承重梁距离稍远,交叉筛安装位置下部需要增加钢结构平台,平台与3 根承重梁相搭接,保证土建基础的强度。

5 滚轴交叉筛应用效果

滚轴交叉筛在山钢股份莱芜分公司焦化厂已经连续运行12个月,整体运行使用情况良好,解决了水分较大、黏度较大的物料筛分效果差易堵料的行业难题。在保证焦炭质量不变的情况下,对改善各单种煤的配比结构比较有利,产生了比较明显的间接效益。

焦化厂选用交叉筛的筛孔距离为5 mm,从现场筛下物、筛上物取样检测结果来看,筛下物中>3 mm的物料比例为30%左右,满足工艺要求;筛上物中<3 mm的物料占比在25%~30%,较筛分前<3 mm 的物料统计结果50%来看,目前筛分效率为40%~50%。使用交叉筛运行前后配合煤粒度分级检测结果看出,粒度<1 mm 物料的占比下降了5.11%,粒度<5 mm物料的占比下降了9.32%,粒度>6 mm 以及其他粒级物料的结果变化不大,配合煤粉碎细度指标降低了4.6 个百分点。交叉开筛投用后,每天增加焦炭产量74 t,缓解了焦炭产能不足的压力。焦炭质量指标数据显示更加稳定,焦炭热态强度指标合格率连续10 个月实现了100%,反应后强度平均指标达到70%。每年电耗节省78 840 元。