六西格玛方法在提高65Mn钢初炼成分合格率上的应用

2021-03-16郭庆军

郭庆军

(山钢股份莱芜分公司炼钢厂,山东 济南271126)

1 前 言

经统计,莱钢窄带线65Mn 钢连续8 批次的初炼成分合格率平均为64.7%,C、P 初炼成分波动较大,造成钢材性能的波动,并最终影响到产品质量。该钢种自开发成功以来,性能的均匀性一直是客户关注的重点,容易引发质量异议,影响莱钢窄带新产品在市场上的竞争力。为提高65Mn钢C、P初炼成分合格率,引入六西格玛工具对影响因素进行分析,六西格玛改进模式共分为5 个阶段,每个阶段在逻辑上都是紧密相联的,每一个分析和改进步骤的进行与评估都是以充分的数据作支撑,是一个逻辑严密的过程循环。通过梳理工艺路线,查找需要改进的方向,并对缺陷进行定义,确定需要改进的方向。项目组引入六西格玛管理工具,对65Mn 钢种生产过程存在的问题进行系统分析,制定针对性解决措施,实现产品质量稳定性的提高。

2 六西格玛方法的应用

2.1 工艺路线

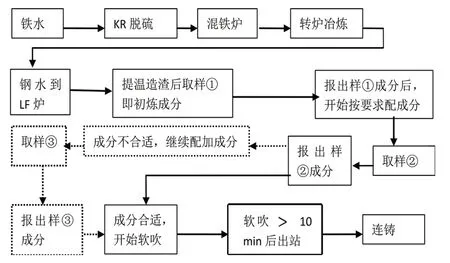

炼钢厂窄带线65Mn钢工艺流程如图1所示。

图1 65Mn钢工艺流程

65Mn 系列钢种在LF 炉的精炼周期在40 min左右,其中软吹保证10 min以上,软吹时间越长,钢水“洁净度”越高。钢水到站样①成分出来后开始按照钢种要求调整成分,成分偏差大炉次首先按照质量计划要求钢种成分下限进行调整,取样化验成分再按照标准中限进行微调,成分偏差大的炉次可能会导致精炼周期延长,最终影响连铸的“恒拉速”,从而对钢材质量造成一定的影响。从LF炉精炼周期看,保证钢水初炼成分满足要求,就可以缩短调整成分的时间,在规定的精炼周期内软吹时间就可以延长,钢水质量相应得到了提高。

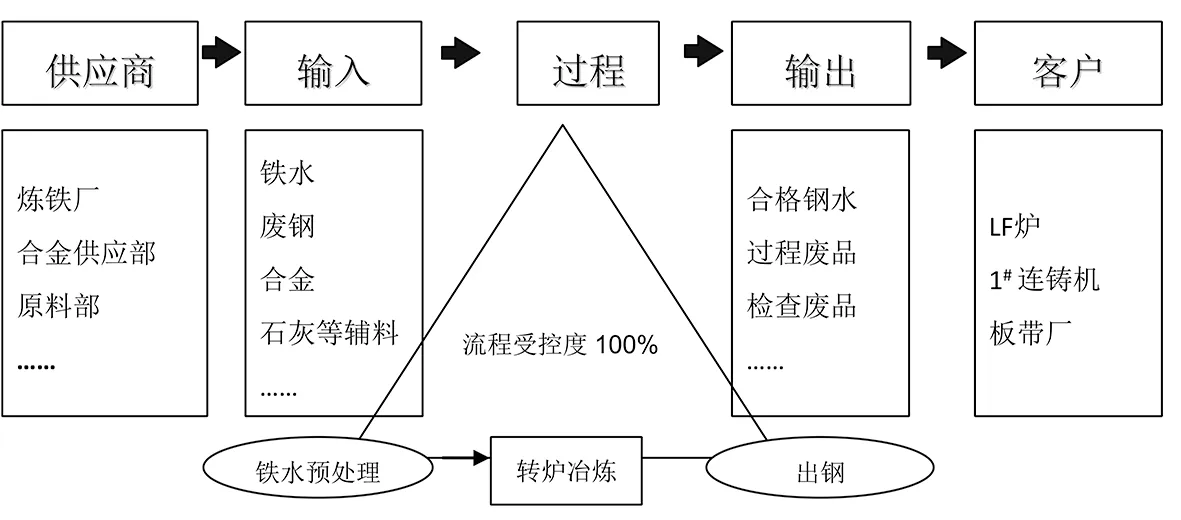

六西格玛的价值观之一就是聚焦过程改进,减少或消除过程变异。项目组针对可能影响65Mn系列钢种碳磷初炼成分的过程进行梳理,并最终确定本项目的涉及过程(见图2)[1]。

图2 项目过程示意图

2.2 定义阶段

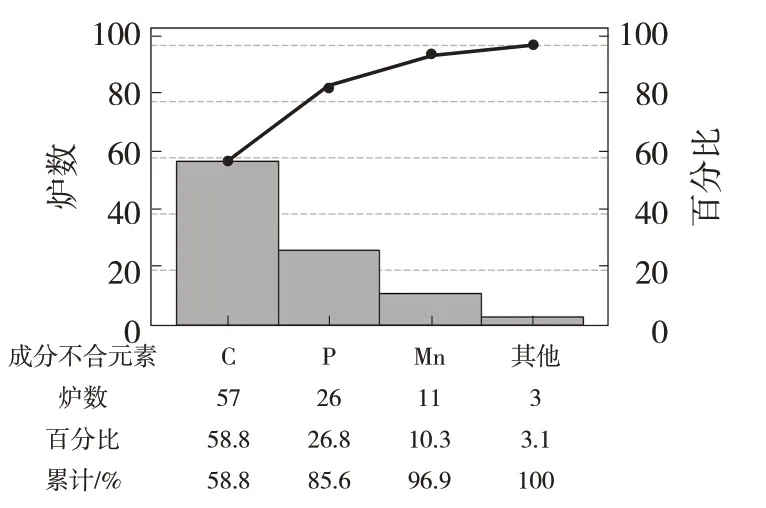

2.2.1Y及缺陷的定义

65Mn系列钢种初炼成分合格率指的是钢水初炼成分满足转炉内控要求的合格率。同时规定:钢水碳初炼成分低于转炉内控标准下限高于标准上限,磷初炼成分高于标准上限的定义为Y的缺陷。

Y1碳元素初炼合格率为 碳 元 素 初 炼成 分在0.53%~0.63%的合格率。Y2磷元素初炼合格率为磷元素初炼成分在≤0.02%区间内的合格率。

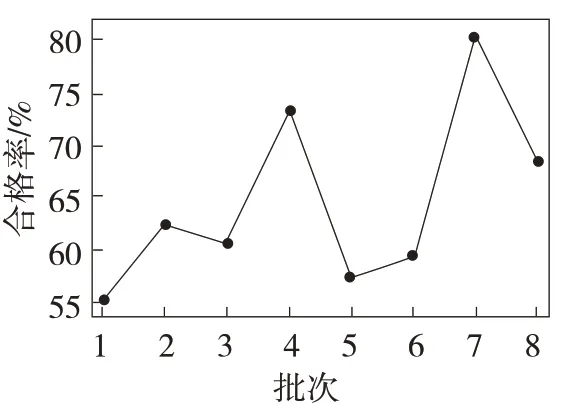

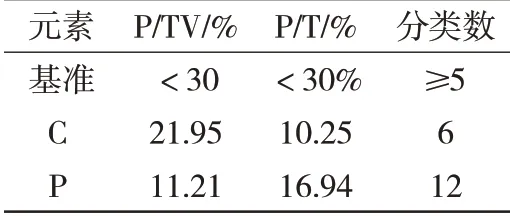

1.2.2Y现状及其影响因子

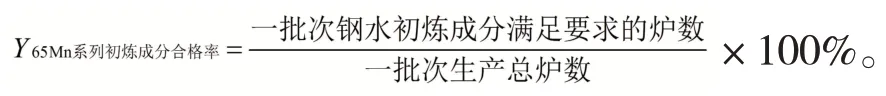

提高65Mn钢C、P初炼成分是企业提质增效的内部需求,从连续8 批次65Mn 系列钢种初炼成分不合格炉次统计情况来看,碳磷初炼成分不合炉次占不合格总炉数的85.6%(见图3),C、P不合格比例决定了65Mn钢初炼成分合格率的高低。从分批次统计来看,65Mn 系列钢种C、P 初炼成分合格率波动较大(见图4),说明整体控制水平仍然处在较低水平。

图3 65Mn钢初炼成分不合格品统计

图4 65Mn钢初炼成分合格率统计

2.3 测量阶段

2.3.1 测量系统分析[2]

在定义阶段,确定了关键质量特性为65Mn 钢种的C、P 含量,因此将65Mn 钢种的C、P 含量作为被测量对象,通过制定详细的测量计划进行测量系统分析(MSA)。分析结果见表1。

表1 C、P元素测量结果

通过表1可知,C、P元素的%P/TV和%P/T均<30%,可区分类别数均>5,测量系统可以接受。

2.3.2 微观流程分析与因果矩阵

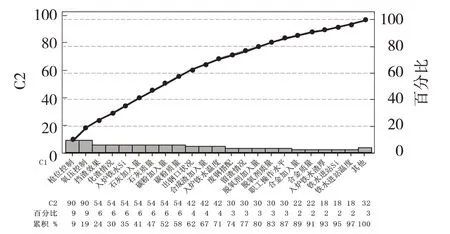

为了找出确切原因,针对输入变量、过程变量、输出变量三方面绘制了微观流程图,并根据人、机、料、法、环等方面找出对输出指标的相关影响因子,同时根据重要度进行打分。为避免遗漏因子,根据微观流程分析与因果矩阵分值结果绘制了Pareto图(见图5)。共筛选出挡渣效果、枪位控制、氧压控制等19 个因子,需要重点关注这些因子对初炼合格率的影响。

图5 流程因子对初炼合格率的影响程度

2.3.3 失效模式及效果分析

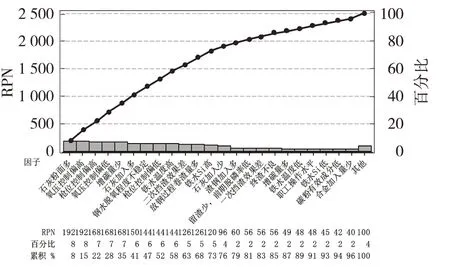

为了发现及评价流程中的C、P 初炼成分不合格及其带来的后果,确定消除或减少C、P初炼成分不合发生机会的措施。即时实施减少C、P 初炼成分不合发生的机会,并使损失降低最大化;预防C、P初炼成分不合钢水进入下一道工序;估计潜在的设计和流程不足之处。通过对矩阵中筛选的19个因子进行了潜在失效模式分析,从失效模式、失效后果并找出失效的起因机理,分别在严重度、出现频度和探测度3 个纬度根据得出进行失效的起因综合评价,并通过柏拉图(见图6)对导致C、P 初炼成分不合的起因和机理因子的RPN 指数进行排序分析。

图6 C、P初炼成分不合的起因和机理因子RPN指数柏拉图

逐个因子进行了分析并根据二八原则筛选出11 个关键因子,其中7 个可以进行快速改善,而对于入炉铁水Si、入炉铁水温度、碳粉加入量、石灰加入量等对C、P 初炼成分不合的影响虽然有一定的认识,但无具体量化指标,现场操作调整方法也不统一,各班次相差很大,需要进行深入研究。

2.3.4 快速改善

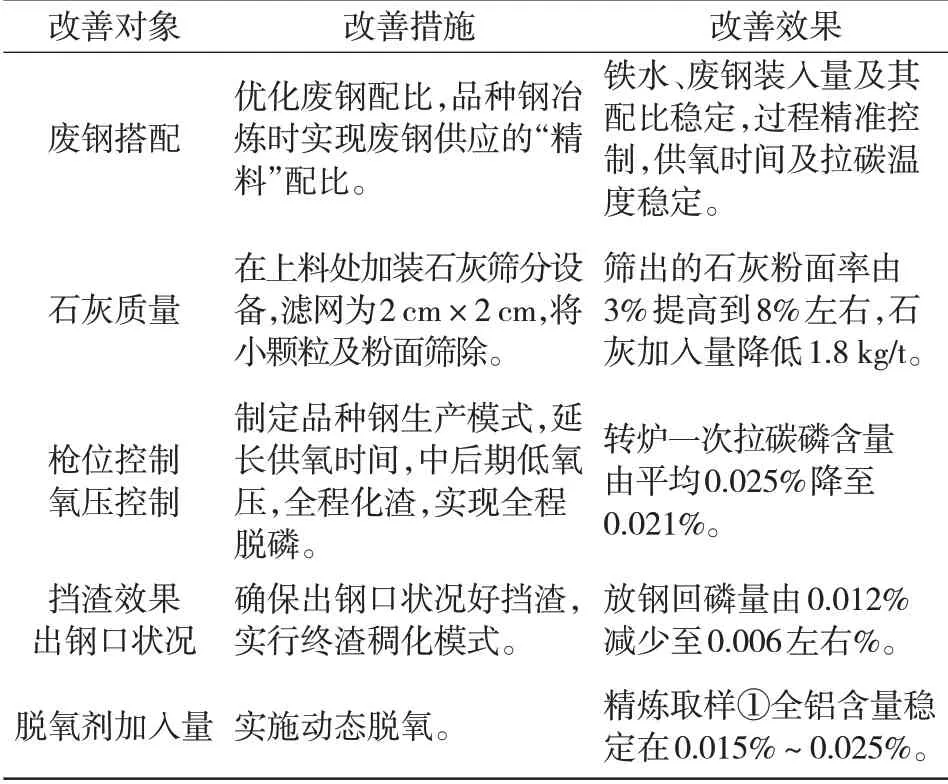

根据失效模式及效果分析确定7 个因子进行快速改善,分别制定相应的改善措施,并进行效果验证,如表2所示。

2.4 分析阶段

分析阶段的主要任务是根据DM 阶段遗留的因子进行验证是否对缺陷有显著影响,并结合生产实际情况确定关键因子。项目团队根据收集的数据特性合理选择工具,本项目选择回归对数据进行分析,得出回归方程:

初炼碳=0.997-0.000 485 铁水温度-0.202铁水Si+0.000 193石灰+0.000 277增碳剂;

初炼磷=-0.034 4+0.000 045 铁水温度+0.022 5铁Si-0.000 010石灰。

根据残差图分析,铁水温度、铁水Si、石灰加入量、碳粉加入量对初炼碳的影响较为显著,铁水温度、铁水Si、石灰加入量对初炼磷的影响较为显著。从生产实际分析,以上结论较为合理。

表2 7个因子快速改善措施及效果验证

2.5 改进阶段

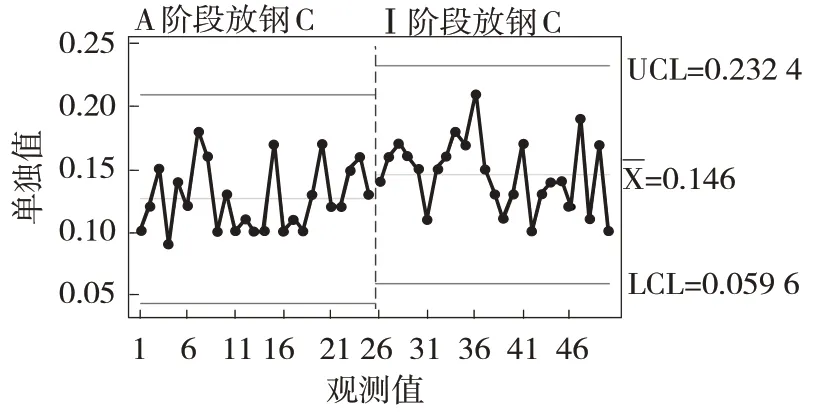

在A阶段已经确认了关键因子,为了得到各因子的最佳值,采用DOE 试验的方法[3],寻找各因子的最佳设置,项目组制定了试验计划。采用全因子试验设计2k,复制2 次,为了判断中心点是否显著,增加4个中心点,共20次试验。但是从DOE实验结果分析看,弯曲项P=0<0.05,说明相应变量存在弯曲现象,因此改用响应曲面设计进行分析。为保持温度的序贯性,采用中心复合表面设计(CCF)。通过P值、残差分析图以及响应变量对自变量的散点图确定模型是显著的,各主效应项均显著,试验模型没有弯曲和失拟。同时使用响应优化器寻找最优区域。通过终点碳、磷的回归系数以及响应变量优化器图进行指导生产,即根据入炉铁水温度和铁水Si 来指导石灰加入量,并得到满足要求的终点碳、磷含量。石灰加入量参考值见表3。

表3为原料条件满足实验要求时理论加入量。同时在生产中存在不可抗拒元素,原料条件无法达到要求,对于异常按照以下方式处理:铁水Si>0.5%,每增加0.05%,石灰加入量增加100~150 kg,同时混铁炉铁水温度按下限控制。铁水Si<0.3%,石灰加入量按不低于1 100 kg 加入,同时混铁炉铁水温度按上限控制。

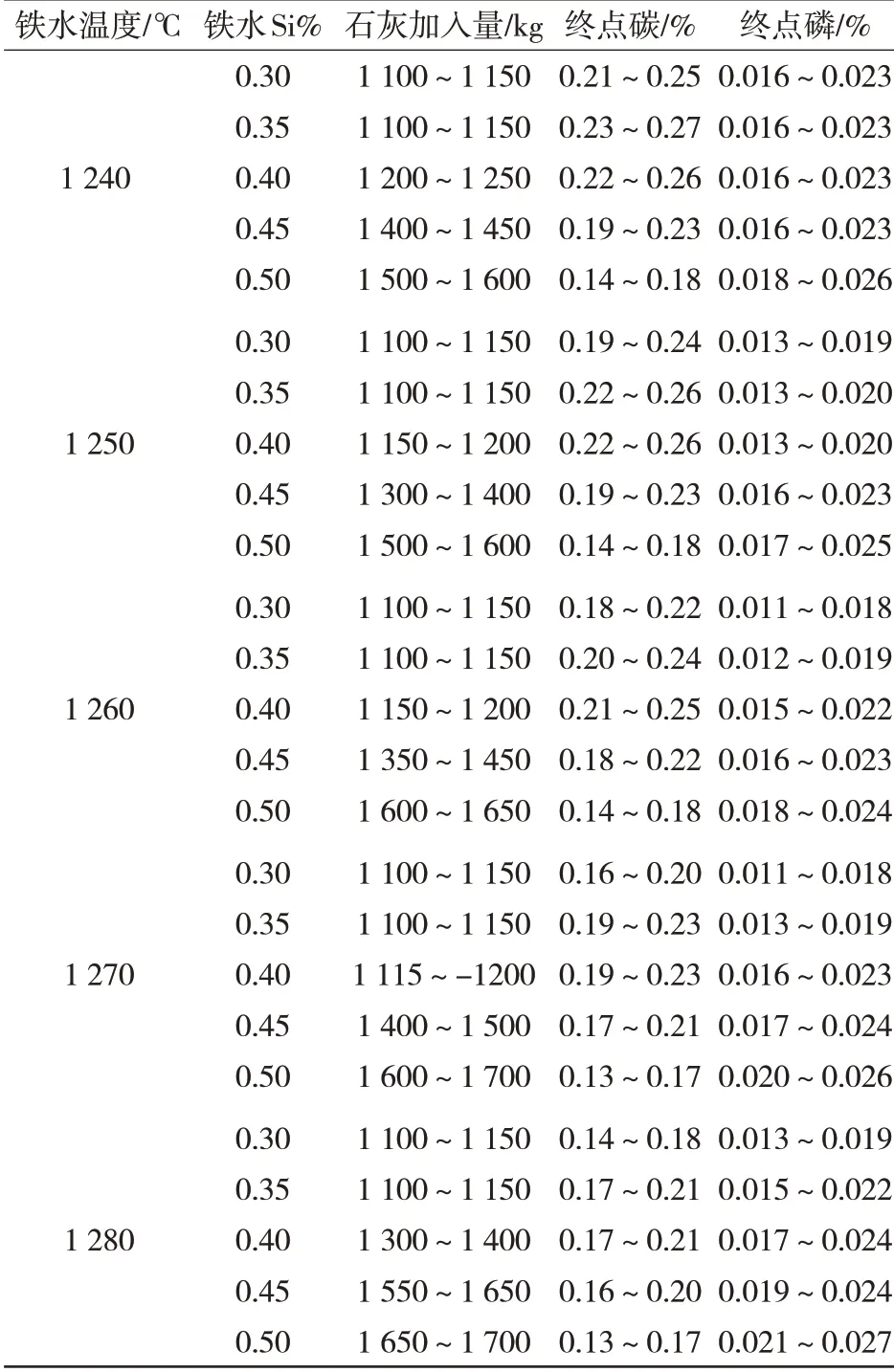

改善阶段的工作重点是提高放钢碳、降低一次拉碳磷含量,通过快速改善以及DOE 分析并制定了指导生产的石灰加入量参考表,从生产档案中选取A 阶段的放钢碳、磷生产数据与I 阶段数据进行改善效果验证(见图7)。

图7 放钢碳分阶段控制图

表3 转炉石灰加入量参考值

通过图7可以看出,改善阶段所做的工作达到了一定的效果,一次拉碳和放钢碳均得到了提高,而一次拉碳磷也得到了相应的降低。

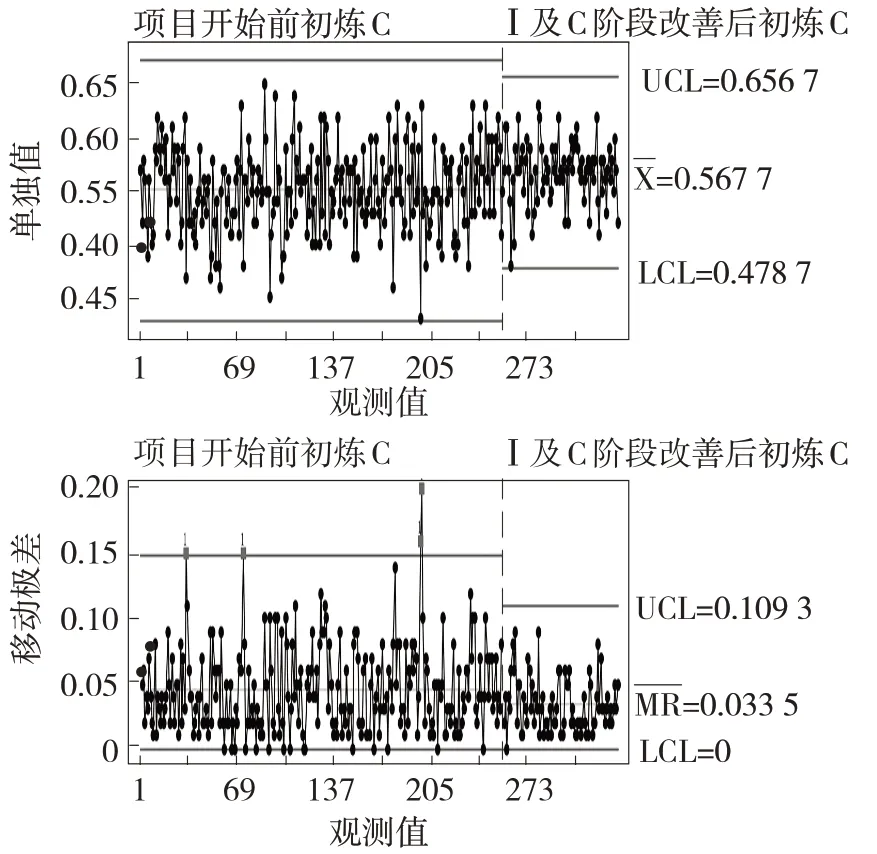

2.6 控制阶段(C阶段)

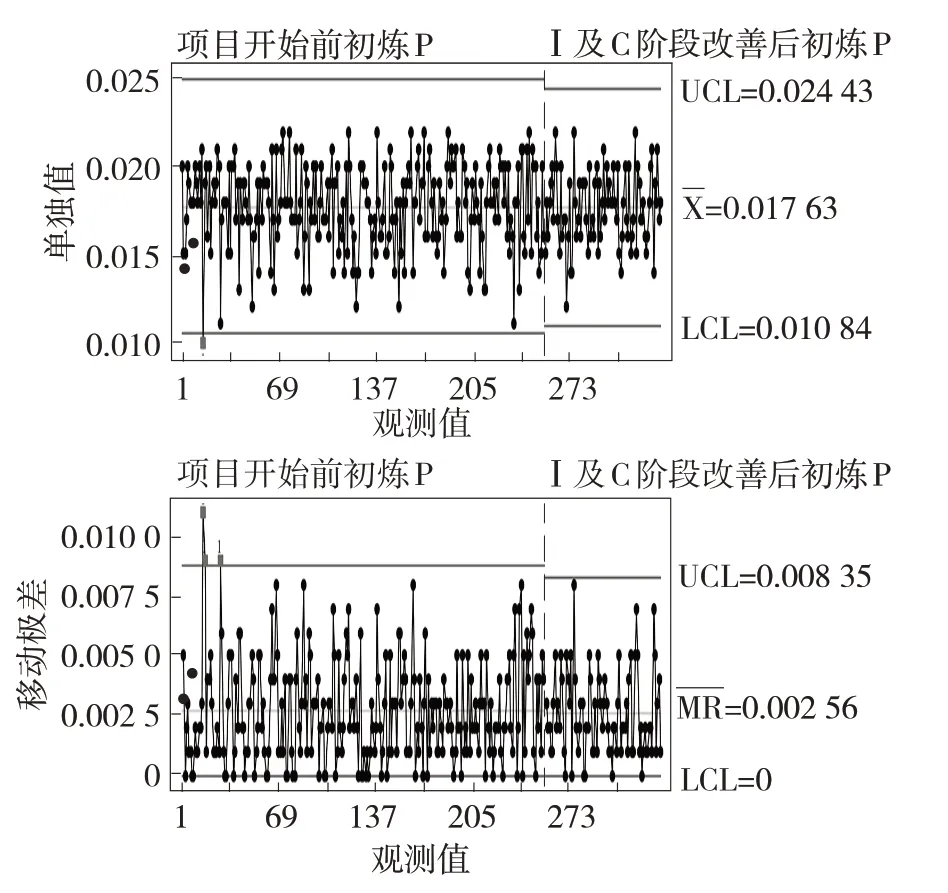

改善后选取连续2个月生产的65Mn 钢成分数据,对初炼C和初炼P做单值-移动极差控制图,初炼C和初炼P均处于受控状态,从分阶段控制图(见图8、9)对比看出,控制范围比改善前缩小,说明整个改善过程是有效的。

3 结 语

通过运用六西格玛工具找出造成65Mn钢C、P初炼成分合格率偏低的原因,制定针对性快速改善措施;对于无法快速改善的因子,运用DOE的分析预测功能,给出各种原材料条件下加料量,实现了终点数据的精准控制。通过合理利用六西格玛管理工具,制定了转炉石灰加入量参考表及中高碳低磷钢操作模型,提高了转炉脱磷率,转炉一次拉碳平均P 含量降低了0.004%以上。在上料口增加石灰筛分设备,筛出的石灰粉面率由3%提高到8%左右,石灰加入量降低1.8 kg/t钢。通过贴砖、喷补等手段确保出钢口漏斗形状,实行终渣稠化模式,放钢回磷量由0.012%减少至0.006%左右。65Mn 钢初炼成分合格率由64.7%提高至82.7%。

图8 初炼C分阶段控制图

图9 初炼P分阶段控制图