山钢日照公司2#5 100 m3高炉低硅冶炼实践

2021-03-16王在丰赵东方马进运

王在丰,李 阳,韩 杨,赵东方,马进运

(山东钢铁集团日照有限公司,山东 日照276800)

1 前 言

山东钢铁集团日照有限公司2#5 100 m3高炉于2019 年4 月11 日点火顺利开炉,于2019 年4 月24日利用系数达到2.0 t/(m3·d),实现达产达效。在严峻的钢铁形势下,降低燃料消耗,降低生铁成本至关重要,而降低生铁含[Si]量,提升炉温稳定性,实现低硅冶炼,既可以降低高炉燃料消耗,同时也可以降低炼钢工序成本,实现绿色低碳发展,因此提出在2#5 100 m3高炉进行低硅冶炼攻关。

2 理论基础

硅在高炉内的行为以风口平面为界分为2 个区域。风口以上、软熔带以下的区域即滴落带,对应的主要部位是炉腹,进行SiO2的还原反应,称为硅还原区;风口以下区域,主要是铁水穿过炉渣层时,对应的是炉缸部位,进行硅的再氧化反应,称为硅氧化区。在硅还原区SiO2的还原,首先是炉渣中SiO2在高温下与焦炭中的固定C发生反应生成气态氧化硅SiO;同时,在燃烧带附近的高温区,焦炭灰分中的SiO2同焦炭自身的固定C接触条件极好,发生反应生成氧化硅。气态氧化硅SiO(g)随高温煤气上升,当遇到由软熔带向下滴落的渣及铁液时则被吸收。被吸收的氧化硅被溶解在金属铁中的[C]还原出来;在硅氧化区,铁水中硅在穿过炉渣层汇聚到炉缸时会被炉渣中(FeO)再氧化[1]。

低硅冶炼是指在高炉内硅还原理论基础上,通过改善高炉的操作条件,采用合适的操作手段,在高炉炉况稳定顺行的基础上,整个高炉内制造一个抑制硅还原的环境,从而获得Si 含量较低的铁水。低硅冶炼的核心是保持炉况长期稳定顺行,保持铁水物理热,确保低[Si]不低热。

3 低硅冶炼措施

3.1 原燃料管理

高炉炼铁通过长期的生产实践,用“七分原料三分操作”来说明原燃料对高炉生产的决定性影响。搞好精料是原燃料管理的关键环节,通过对原燃料生产到入炉的全过程管理,来实现对原燃料管理的全覆盖。

经过生产实践证明,确定了焦炭质量控制标准为:Ad≤12.5%,St,d≤0.75%,CSR≥72%,CRI为18%~22%,M40≥90%,M10≤5.8%,平均粒径50~55 mm。烧结矿质量控制标准为:TFe≥56.5%,FeO 9.0~9.5%,RDI+3.15mm≥70%,T≥80%,R2控制1.90~2.0。严格按照标准执行,不断提升原燃料质量稳定率。

在日常生产过程中,烧结矿质量存在阶段性波动,高炉入炉烧结矿质量难以保持稳定,对高炉长期稳定顺行带来负面影响。为此,高炉积极采取强化筛分措施,监控好返矿,确保筛透、筛净,减少粉末入炉,确保高炉平稳过渡。根据返矿的变化来指导高炉操作,当返矿降低时,要排查原因,对筛分问题及时采取有效措施应对,避免影响炉况;当返矿异常偏高时,若无漏大块,炉内操作要严格控制好压差,保证中心气流,必要时临时采取退守措施。

3.2 热制度的选择

炉缸热制度是指高炉炉缸所具有的温度水平,它反映了高炉炉缸内热量收入与支出的平衡状态。低硅冶炼需要良好的炉缸工作环境,保证充沛的炉缸热量是前提。结合当前炉况运行情况及保持炉缸热度,规定铁水物理热≥1 500 ℃,适当提高炉渣碱度,实际碱度R2按1.15±控制,实物以石头点渣为准,以进一步抑制硅的还原。

3.3 上下部调剂

首先选择合理的送风制度,装料制度,灵活运用各种操作手段,调整好煤气流和炉料的相对运动,使炉料和煤气流分布合理,实现“上稳、中畅、下活”的煤气分布。在保证高炉顺行的同时,加快炉料的加热、还原、熔化、造渣、脱硫、渗碳等过程,充分利用能量,获得合格生铁。

在布料矩阵选择方面,开炉使用中心加焦模式。中心加焦的实质是借助设置的专用设备在高炉中心部位另外填加焦炭来改善炉缸焦炭床充填结构,从而确保倒V 型软熔带的稳定存在,以及提高炉缸透气性和透液性。借助中心多加焦炭来活跃中心,促进顺行,是有利于增产、节焦、长寿的一种综合技术措施。但是,中心加焦满足了高炉顺行的要求,却容易带来燃料比高的问题。为解决这一问题,攻关去中心加焦,通过逐步试探中心焦角度逐步外推,稳定焦炭平台,让出中心气流,最终实现了去中心加焦试验的成功,高炉各项技术指标也取得进步。

下部调剂是基础,2#高炉开炉以来,风口布局经过3 次调整,风口尺寸调整方向明确,逐步趋于均匀性、一致性,确保初始气流圆周分布更加均匀稳定。随着高炉强化,风口面积逐步调整到位,由开炉时0.434 1 m2调整至0.498 5 m2,风口全部调整为Φ126 mm×L 645 mm×40 mm,高炉风量维持7 200 m3/min 以上,全压差下降8~15 kPa,控制实际风速不低于250 m/s,鼓风动能保持在12 000 kg·m/s以上,确保炉缸均匀活跃。

3.4 优化出铁制度

炉缸工作均匀活跃是高炉顺行的基础,管理炉缸是高炉管理的重中之重。通过开放中心气流,稳定边缘气流,保证吹透中心,减小中心死焦堆,保证炉缸的透气透液性。大型高炉炉缸直径大,容易出现中心堆积,炉缸出现死区。为活跃炉缸,采取三铁口重叠出铁模式。三铁口重叠出铁模式选择相对较小的钻头尺寸,同时保证单铁口出铁时间和双铁口重叠时间,保持高炉内渣铁液面的相对稳定。另外,还通过灌浆和压炮控制铁口喷溅,利于放净渣铁。

3.5 高顶压技术的应用

提高炉顶压力抑制高炉内SiO 的还原,有利于低硅生铁的冶炼;同时提高炉顶压力促使炉内煤气流合理分布,有利于提高煤气利用率、降低燃料比。在充分考虑装备和技术水平的基础上,2#高炉开炉后顶压系数由0.034 提高到0.035 5,目前炉顶压力达到260 kPa。

4 应用情况

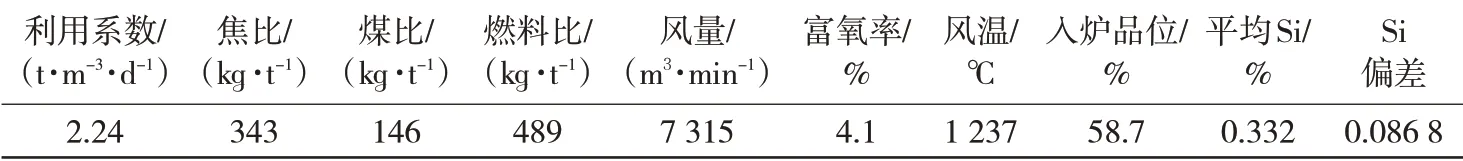

通过一系列综合施策,2#5 100 m3高炉指标如表1所示。

表1 2#5 100 m3高炉2020年4月份指标

2#5 100 m3高炉各项经济指标均处于国内先进水平,并且实现了自开炉以来长期的稳定顺行,铁水含[Si]量由开炉的0.55%降低至目前的0.35%以下,炉温稳定率大大提升,为降低工序成本打下了良好的基础。实践表明,抓好原燃料管理,提高精料水平,加强过程控制,搞好上下部调剂,稳定两股气流,处理好炉缸,保证炉缸均匀活跃,适当提高炉渣碱度和炉顶压力,能实现高炉稳定顺行和低硅冶炼。