烧结生产新工艺的简介及对比

2021-03-16郭会良胡自明亓振宝谷国华

郭会良,胡自明,亓振宝,李 铁,谷国华

(山东泰山钢铁集团有限公司,山东 济南271100)

1 前 言

铁矿粉的烧结其目的就是为炼铁提供优质的块矿原料,现阶段由于选矿技术的进步,贫细杂的铁矿石很容易精选富集,但是带来的负面影响是整体粒度的下降,烧结很好地解决了这一难题,现成为炼铁原料处理的最重要途径。随着对烧结工艺的研究,烧结矿正朝着品位高、成分稳定、粒度适中、冶金性能良好的方向发展。烧结工艺根据生产条件、设备类型、控制因素等可分为低温烧结工艺、富氧烧结工艺、厚料层烧结工艺、热风烧结工艺等,每种工艺都有其优缺点和适用范围,不同工艺间也能相互配合,研究各工艺的特点,有助于全面推进烧结产业的发展。

2 烧结工艺的分类及特点

2.1 低温烧结工艺

低温烧结工艺与传统的烧结工艺类似,它是一种在较低温度下(<1 300 ℃)进行的,生产以强度高、还原性好的发针状铁酸钙为主要黏结相,同时使烧结矿中含有较高比例的赤铁矿残余的烧结方法。在工艺操作上,温度的控制是低温烧结工艺的核心,要求在较低的温度下进行,防止温度升高增加磁铁矿的生成量,而且要求在1 250~1 300 ℃保持较长的时间,以稳定针状铁酸钙和赤铁矿残余的形成条件,使其产生足够的黏结反应。此外,将温度稳定在一定的范围也能使Ca、Al、Si 等物质完全熔融,并与赤铁矿反应生成针状铁酸钙,使针状铁酸钙能够包裹未反应的赤铁矿粉末,达到一定的赤铁矿残余。

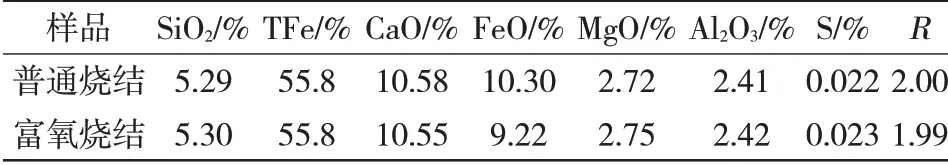

低温烧结与高温熔融型烧结工艺相对比,烧结指标如表1所示。

表1 烧结指标的对比

低温烧结3个显著的特点:

1)烧结温度低,高温保持时间长。低温烧结工艺的最佳烧结温度为1 230~1 270 ℃,最高不超过1 300 ℃。1 100 ℃以上的高温保持时间在3~5 min以上,比高温熔融型烧结工艺要长1~3 min。

2)烧结矿的黏结相以针状铁酸钙为主,其数量超过30%~40%,而高温熔融型烧结矿,由于烧结温度超过1 300 ℃,针状铁酸钙变为柱状或分解,其数量将急剧减少。

3)烧结矿的显微结构为交织熔蚀结构。理想的烧结矿结构是由两种矿相组成的非均质结构:一种属于多元体系的针状胶结相;另一种是被上述黏结相所胶结的残留矿石颗粒,未熔矿石约占30%~40%。以赤铁矿为主的烧结料,其残余结构矿石为赤铁矿;以磁铁矿为主的烧结料,其残余结构矿石为磁铁矿。

目前,我国低温烧结工艺的占有率较低,其发展的瓶颈为工艺过程控制的困难性,尤其是对于温度的控制,要保证严格的升降温制度,如最高温度控制在1 250~1 280 ℃,1 100 ℃以上的时间控制在5 min 左右等。另外,对于烧结过程中的温度梯度也有要求:温度梯度越大、产品性脆,粉状颗粒较多;温度梯度越小,液相越多,固体燃耗增加。此外,对于烧结过程中固相、液相反应原理研究的较少,尤其是与高温熔融烧结的异同点没有原理性的支撑,以至于工艺控制缺乏相关理论。因此,在未来低温烧结工艺的主要研究方向就聚焦在原理性的探讨和严格的工艺控制上。

2.2 富氧烧结工艺

富氧烧结工艺在20世纪末就已经有了较为成熟的工艺路线,它是以提高空气中的氧气为手段,通过直接向烧结工艺中通入氧气为措施,解决燃料燃烧不充分和烧结温度过低的问题,改善了烧结矿质量,降低了燃耗。目前,富氧烧结工艺有两种路线,分别是点火富氧和烧结富氧,点火富氧是在煤气点火时,将氧气混入助燃风机送风管中与空气混合,然后进行点火烧结。烧结富氧是在点火炉上方加氧气罩,氧气于四周加入,通过抽风负压进入料层内发生反应。总体来说,点火富氧的操作较为简单,对烧结机的性能要求较低,产生氧气逃逸现象较少,因此烧结效果较好,是目前富氧烧结最主要的方式。而烧结富氧由于技术条件较高,尤其是对于氧气的加量和添加位置的确定较为困难,使得烧结效果提升不明显,但该方法具有蓄热效果好、烧结矿质量均匀的特点,具有较好的发展前景,现阶段该方法仅停留在实验室或小型工业化阶段。

富氧烧结时整体空气中氧气含量会有所提升,人们将提升值称为氧气富余量,通常富氧烧结的氧气富余量在3%~5%,即空气中氧气含量为24%~26%,这些氧气通过风机或压缩空气吹入烧结系统中。在这样的环境下,烧结过程的氧化气氛增强,确保了燃料的充分燃烧,与普通烧结相比,烧结矿的成分差异见表2。

表2 富氧烧结化学成分对比

在混合料相同时,点火富氧烧结与普通烧结矿中化学元素的含量基本类似,而FeO的含量相对较低。在生产中,常用FeO的含量表示烧结矿的还原性,FeO 含量越高,烧结矿中难还原的硅酸铁含量就高,整体结构紧密,气孔率低,还原性差,而FeO降低后,结构疏松,气孔率高,还原性增强。富氧烧结厚,烧结矿中的FeO含量降低约1.0%左右,还原性能得到较大提升。

2.3 厚料层烧结工艺

对于厚料层,一直没有严格的界限,在20世纪末,平均料层厚度在300 mm 时料层厚度达到400 mm 就可称为厚料层。而现阶段,有的烧结机料层厚度在700 mm 时仅达到设计的正常指标,因此厚料层是随着科技与设备变化的。就目前的发展状况,有的企业料层厚度可达到900 mm,更有企业料层厚度能长时间维持在1 000 mm 以上,但鉴于当今行业发展的平均水平,料层厚度达到850 mm 时可称为厚料层烧结,达到1 000 mm 时称为超厚料层烧结。

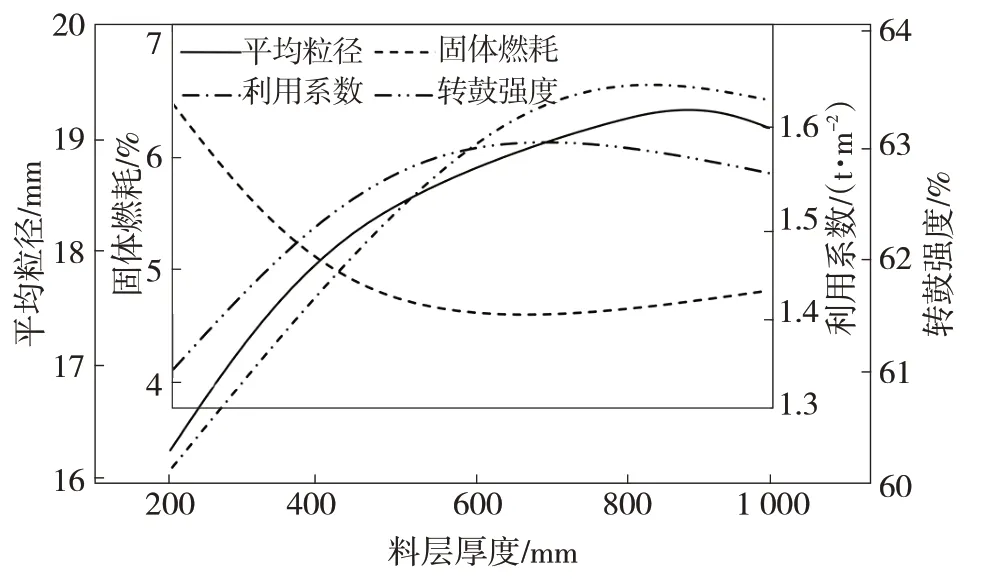

料层厚度对烧结指标的影响见图1。从图1可以看出,随着料层厚度的提升,平均粒径、利用系数、转鼓强度指标都出现不同程度的升高,这是由于在厚料层作用下自动蓄热增强,烧结温度提升明显,使得液相的生成量增加,烧结矿结构紧密,物理强度提升,而且厚度提升后烧结矿的产量相应提高,使得利用系数得以提升。另外,自动蓄热作用增加了热量的利用效率,因此,随着料层厚度的提升,固体燃耗下降明显。

图1 料层厚度对烧结指标的影响

虽然厚料层有诸多好处,但是料层厚度也并非无节制增加。现阶段我国最高料层厚度达到1 100 mm左右,但是稳定运行时间较短,主要的限制因素为透气性。料层厚度提升后,空气通过的路径延长,风速大大降低,而且厚料层使得底部混合料受到的压力大大增加,很多颗粒在较大应力作用下破裂粉化,堵塞了空气通道,造成透气性的降低。据统计,当料层厚度达到800 mm后,各项操作参数不变的情况下,料层厚度每提高10 mm,透气性约下降5%~15%。透气性降低后对燃烧、液相反应、成矿反应等都造成严重影响,从而降低烧结矿的质量指标。厚料层烧结的另一个限制是设备因素。目前多数烧结设备,尤其是烧结机及配套的台车、风箱、风机等都有额定产量,料层厚度提升后会大大增加设备的负荷。如风机的风量、台车的栏板高度,使得设备长时间在高负荷作用下运转,无疑增加了设备的运行费用和安全隐患,而且质量指标得不到有效提升。最后一个限制因素是工艺原理的滞后,虽然厚料层工艺是料层厚度的简单提升,但是对于温度的分布、反应的条件、成矿的限制等都与常见的薄料层有很大区别;而现阶段人们对这种区别还未完全掌握,以至于不能很好地指导现场生产,因此厚料层的发展还需要一定的知识积累。

2.4 热风烧结工艺

在烧结过程中,由于料层的自动蓄热作用,总会使得料层下方的热量大于上方,甚至出现下方热量过剩而上方热量不足的现象。而且由于料层上方持续性供给冷空气,使得上部料层冷却快,液相来不及结晶就生成玻璃质,在较大的内应力作用下产生裂缝,粉化现象严重。为了降低这种现象的影响,将进入料层内的冷空气预先加热,从而减少了料层内部不同区域之间的温度差异,使其趋于平均;同时,料层上方可长时间处在较高的温度下,防止了温度下降过快导致玻璃质的产生,进而提高了烧结指标。这种通入热空气的烧结工艺称为热风烧结,烟气循环是热风烧结的一种。

热风烧结过程中由于通入了热空气,可适当降低固体燃耗,因此在烧结时还原区域相对减少,降低了FeO的含量,同时,热风烧结使得上部料层保温时间较长,有利于FeO的氧化,而且热风烧结对于减少过熔和大气孔的个数有着显著作用,增加分散的小气孔的数量,提高烧结矿的气孔率,改善还原性。

国外对热风烧结的研究起步较早,欧洲多国在20 世纪末就已经建立了完整的知识体系并实现了热风烧结的自动化,如德国、法国等国家热风烧结占有率都在50%以上。此外,日本对热风烧结的研究也较为深入,如八幡、JFE等钢铁企业对热风烧结指标中的配碳量、烧结矿强度、冶金性能等都做到了精确控制。我国对于热风烧结的工艺研究同样较早,但是现场应用较晚,且应用效果较差,如鞍钢在20世纪60年代末就进行了热风烧结的工业化试验,取得了一定的成果,但是烧结指标较差,尤其是烟气的循环容易造成恶性叠加。目前,随着烧结技术的提升和环保压力的增加,热风烧结再度成为人们较为关注的课题,特别是我国北方地区的烧结厂都在积极进行现场试验与改造,但是整体水平较低,对烧结矿指标的提升效果不明显。

3 烧结发展方向

现阶段,普通的带式烧结还是烧结工艺的主要方向,其总体占比可达90%以上,其面临的主要缺点是利用系数较低、产品能耗较高、返矿率较大、污染严重等。如何通过工艺优化和设备改进将这些缺点克服,是将来带式烧结工艺的主要突破点。除了上述烧结新工艺之外,针对不同矿物原料的专用烧结、快速烧结、循环烧结等也具有较好的发展前景。将来,烧结新工艺作为烧结矿的突破点,对于节能降耗、绿色工厂的发展至关重要。