转炉炼钢控制轴承钢氧含量的工艺实践

2021-03-16于洪波朱保全

于洪波,刘 洁,朱保全

(山东寿光巨能特钢有限公司技术部,山东 寿光262711)

1 前 言

经统计,山东寿光巨能特钢有限公司某一时间段内生产的轴承钢氧含量大部分都集中在(6~10)×10-6,但>12×10-6的炉次也会占相当比例,控制住这种异常炉次,是解决公司轴承钢氧含量问题的关键。对氧含量数据进行详细分析,对中包炉次与氧含量的对应关系进行调查,检验氧含量较高的样品与高倍评级对比,同时分析主要的高倍夹杂物类型,再对生产工艺环节认真梳理后,进行工艺优化改进,旨在降低钢中氧含量和各类氧化物夹杂。经过优化工艺后,钢材的氧含量和夹杂物级别均得到了降低,效果明显。

2 现状分析

2.1 氧含量与中包炉次的关系

转炉连浇的第1炉,轴承钢的氧含量明显高于其他炉次,而且差距比较大,在开浇第1炉中,有大量炉次的轴承钢氧含量高于12×10-6,说明开浇时保护浇铸不良,导致钢水中大量吸氧。

2.2 轴承钢夹杂物检测

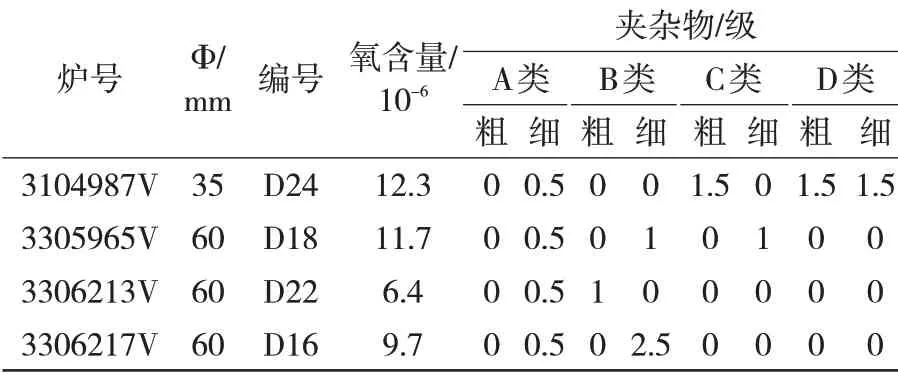

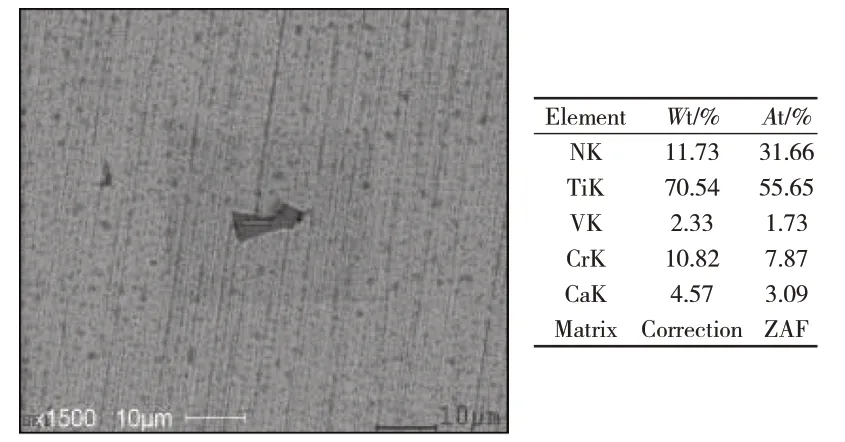

1)对不同氧含量的4个试样进行了检测,发现钢中夹杂物与全氧含量呈对应关系,如表1所示。

表1 钢中夹杂物与全氧含量的关系

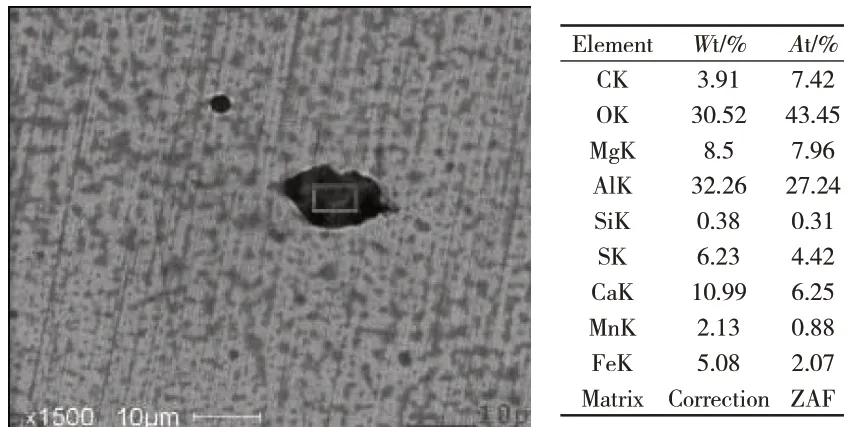

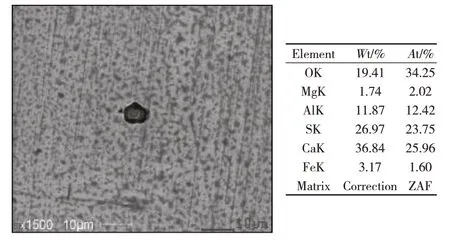

2)夹杂物高倍分析。经检测,全氧含量较高的试样内存在较多的硅酸盐类夹杂物,这与精炼渣脱氧不够或中间包覆盖剂碱度过低有关。此外,还检测出高铝类夹杂、高钙类夹杂、氮化钛类夹杂,具体检验情况见图1~4。

图1 硅酸盐类夹杂

图2 高铝类夹杂

图3 高钙类夹杂

图4 氮化钛类夹杂

3 工艺流程和工艺优化措施

工艺流程为:采用80%高炉铁水热装→80 t 顶底复吹转炉→70 tLF 炉外精炼→VD 真空脱气→R12 m五机五流连铸机连铸产180 mm×220 mm连铸坯→冷送→三段连续式推钢加热炉加热→高压水除鳞→Φ650 mm 三辊可逆开坯机→Φ550 mm×4/Φ450 mm×2机列连轧→热锯锯切→冷床收集→入坑缓冷→出表面检查→内部超探→包装→计量、标识、入库。

工艺优化措施。根据现场工艺调研、夹渣物检测结果及大量的数据统计分析,对原轴承钢的冶炼操作工艺规程进行了调整,主要调整如下:1)为了降低钢水的氧化性,严格控制转炉出钢下渣,如无把握控制挡渣效果,主张留钢操作;2)改变铝脱氧制度,转炉炉后加铝脱氧,进LF 前补加铝钱,在LF炉开始精炼后及VD 不得对铝进行调整,给予夹渣物充分上浮时间;3)精炼渣碱度控制在5~6.5,同时强化精炼渣渣面脱氧,分批均匀加入碳化硅,总量不少于150 kg,勤观察炉况,始终保持还原性气氛;4)在化渣完毕后,底吹氩禁止大流量操作,防止钢液与空气大面积接触;5)精炼渣料及合金在中前期加入,出钢前15 min禁止加任何物料;6)VD结束后软吹时间要求≥30 min;7)连铸大包开浇前,中包充氩排空时间调整为>5 min。

4 工艺优化措施的实施及效果分析

4.1 过程各工位全氧和氮含量变化情况

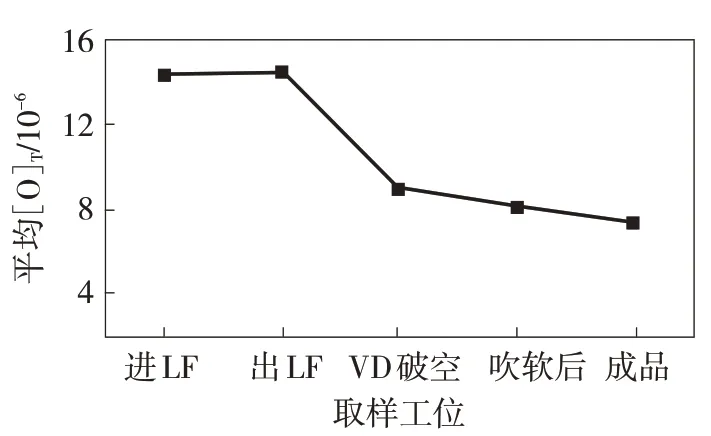

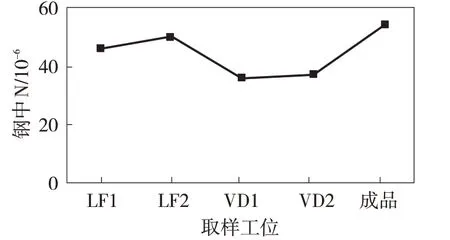

从LF 进站到LF 出站,平均氧氮含量略有升高。一是电弧加热使一部分空气电离,产生的一部分氧氮进入钢中;二是钢包底吹氩过大使钢水裸露,与空气直接接触从而增气。经过VD真空处理,钢中平均氧含量由14.44×10-6降低到9.05×10-6,钢中平均氮含量由50.36×10-6降低到35.66×10-6,真空效果明显。经过大于30 min的软吹处理,后续平均氧含量整体下降。但根据氮含量的后续变化趋势,说明依然存在过程二次氧化现象。进而分析平均氮含量变化情况,软吹后稍稍升高1.28×10-6。且从软吹后到成品材,钢中平均氮含量由36.94×10-6激增到54.49×10-6,这说明在连铸过程中,保护浇铸仍然不够到位,钢水与空气接触较多,使钢中氮含量大幅升高。过程全氧和氮含量变化规律见图5和图6。

4.2 钢中钛含量的控制

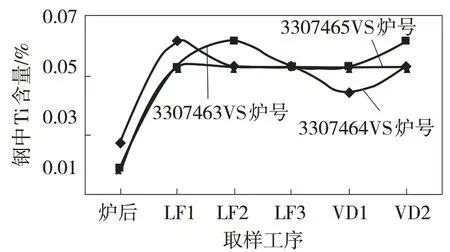

转炉出钢后到LF 炉进站,由于加入含有钛元素的大量铬铁,钢中钛含量急剧上升。LF 炉进站到VD出站,钢中钛含量略有波动,这可能与合金微调及化验精度有关,但大体呈平衡趋势,具体趋势见图7。合金中钛含量的控制,是轴承钢钛元素含量控制的关键。

图5 过程全氧变化规律

图6 氮含量变化情况

图7 取样工序钛含量控制情况

4.3 钢中酸溶铝的变化规律

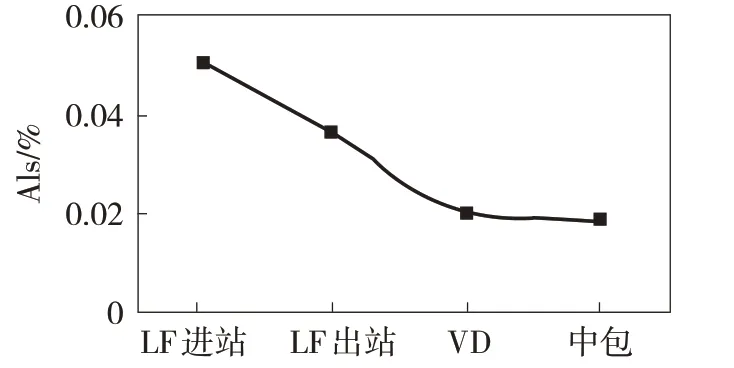

在LF精炼过程中,由于电弧加热、渣钢反应及强底搅钢水剧烈翻腾,钢中平均酸溶铝含量由0.049 7%降为0.035 6%。在VD 真空精炼过程中,在真空环境下铝氧平衡的变小,钢中铝进一步与溶解氧反应,一部分的铝会与精炼渣及耐火材料发生反应,钢中的酸溶铝含量降为0.020 1%。由VD 出站到中包,钢中酸溶铝略有下降,这是由于长水口及中包密封不够,一部分钢水与空气接触。还有一个原因是钢中的铝与低碱度的中包覆盖剂发生了反应。钢中酸溶铝的变化规律见图8。

图8 钢中酸溶铝的变化规律

4.4 精炼渣变化情况

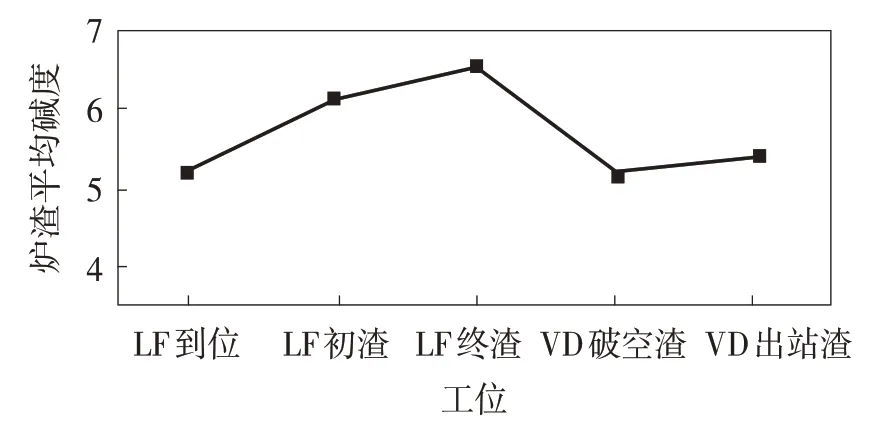

精炼渣碱度整体控制基本在工艺要求的5~6.5,精炼渣变化规律见图9。

图9 精炼渣平均碱度变化情况

4.5 中间包渣变化情况

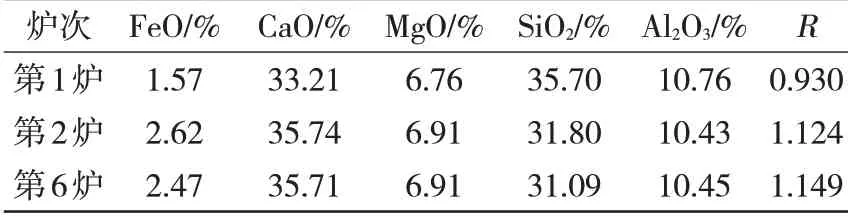

相对于第1炉,第2炉随着浇铸时间的延长,中间包渣中FeO 的含量升高,说明渣中的氧化性增加。渣中SiO2含量降低,表明渣中的SiO2与钢中的酸溶铝发生了反应。从浇铸的第2 炉到第6 炉,渣的成分变化不大,说明渣中SiO2与钢反应主要发生在浇铸的第1 炉,如果采用中高碱度精炼渣,可以进一步降低轴承钢氧含量。中间包渣变化规律如表2所示。

表2 中间包渣变化规律

4.6 氧含量及高倍夹杂物评级效果

经过工艺试验后,对9炉轧材进行取样检验氧含量,其中8炉成品氧含量均在8×10-6以下,只有1炉因过程控制脱氧不良导致氧含量达到11×10-6,总体平均氧含量7.41×10-6,较改进前得到明显降低。

钢材低倍检验四类夹杂物评级均没有超0.5级的情况,较改进前低倍级别降低明显,说明较工艺优化前检验发现的硅酸盐类、高铝类、高钙类等氧化物均得到了控制。但由于过程氮含量的成品含量偏高,氮化钛夹杂没有得到有效改善,从进一步的高倍检验视场分析情况也说明了这点。

5 结 语

通过改进工艺的实施,使轴承钢平均氧含量由原来的成品9.16×10-6降低到7.41×10-6,夹杂物级别也得到明显降低,证明所采取的措施有效。在改进后的试验工艺的基础上,还应从以下方面做进一步的优化:强调转炉高拉碳操作,主张转炉拉碳控制在0.2%以上;采用中高碱度中间包覆盖剂;为了控制钢中的Ti 含量,应使用低钛铬铁;连铸加强保护浇注或使用整体侵入式水口,会达到更好的效果。