气举排水采气技术在苏里格南区块水淹井的应用及效果评价

2021-03-16程旭明顿昊龙

程旭明,顿昊龙

中国石油长庆油田苏里格南作业分公司(陕西 西安 710018)

在低渗透气区生产中,地层采出水随气体携带,生产区块产能随时间递减,由于井自身携液能力的下降导致油套管积液甚至水淹。目前气田广泛采用速度管柱、泡排、柱塞等采气工艺,当气井产量低于0.3×104m3/d 后,携液效果明显下降,无法有效稳产。其中气举在帮助采出水反排至井口有迅速、见效快、普适等特点,从而在气田广泛应用。

1 苏里格南区块气井水淹现状

苏里格南区块构造位置属于鄂尔多斯盆地伊陕斜坡,属于“三低”气藏,气井自身携液能力不强,以作业A 区为例,气井初期采用DN80 mm 生产管柱,气井临界携液量为1.9×104~2.2 ×104m3/d。由于管径较大,携液产气困难,气井稳产难度大。当气井产气量降到1.8×104m3/d之后,采用DN40 mm速度管柱生产,一段时间后部分气井无法稳定产气,携液能力连年降低,目前作业A 区下辖生产气井共x口,其中产气量小于 0.5×104m3/d 气井共 xx 口,占比总井数24.3%,稳产难度陡增。

对于任意水淹气井,在供气压力恒定时,通过井下作业探液面获得积液在井筒中的深度,通过计算,从而选择符合实际井况的气举方式。通过现场应用反馈,当注入气压力较高时,往往采用反举,但井筒静液柱很高时,如果采取反举,则会对油套环空造成极大的压力,产生套管破裂等情况,此时建议先采取正举,等举通后再采取反举循环排液。

如井筒静液柱液位大于正举的极限压力时,则可作业前先对气井实施套管生产和油管生产交替进行,通过人工方式使井底产生液体流动,再采用正、反举进行排水采气作业[1]。

综上,依据现场生产情况,当井筒静液柱高度超过2 500 m,一般先采用正举法打通井底循环,然后采用反举法实现连续平稳生产。

2 气举排水采气技术现场应用

2.1 车载式天然气压缩机气举工艺

2.1.1 工艺技术原理

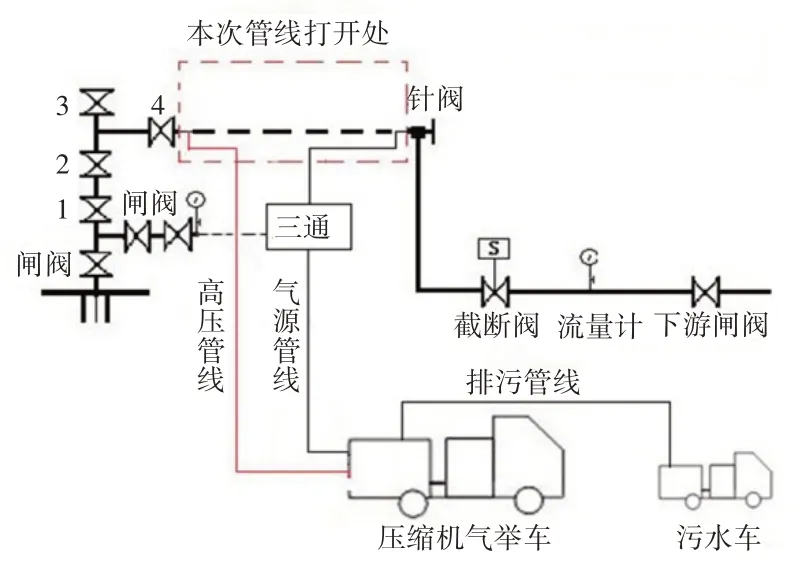

压缩机组气举排水采气工艺是通过本井针阀下游供气,经过撬装压缩机组增压后通过套管法兰处或油管注入气井井筒中,由于液柱下地层产出气自身具备一定膨胀量,加之注入气,将液柱搅动使其成为气液混相,密度较之前大幅度降低,液柱通过生产压差被高压天然气携带出井口,实现气井复产的排水采气工艺技术。通过现场实施证明,撬装压缩机增压排水采气工艺的排液效果极佳(图1)。

图1 车载式压缩机正、反举示意图

2.1.2 选井条件

①本井套压高于油压,自身具有一定产能;②本井为上古不含硫气井;③本井产水比低于产气比;④本井井筒套管无破裂、井底有防砂措施、产层漏失率低;⑤本井附近有可提供的气源。

2.1.3 气源选择

1)本井气。本井气气举是通过本井自身的产出气作为压缩机的气源气实施作业,对于产水量高的气井,由于天然气中含水较高,容易造成压缩机淹缸停机,故无法作为气源为压缩机供气。

2)邻井气。邻井气气举是通过本井丛其他气井的产出气作为压缩机的气源气实施作业。由于压缩机进气分离器处理量有限,所以气源井产水量应较小,且在气举过程中气量控制稳定防止因回压伤害地层,同时气源井与水淹被举井之间距离应较近,便于管线连接。

3)井丛汇管气。井丛汇管气气举是通过井丛小机关处接入压缩机作为气源气实施作业。

根据井况,可选择以上3 种不同类型的气源气[2]。

2.1.4 设备工艺参数

车载式压缩机排水采气工艺由压缩机和高压输气管线组成。压缩机组由进气分离器、天然气发动机、压缩机进气罐、出气罐、燃料气罐、电源柜等组成。高压输气管线由高压防爆软管和钢质管线组成,分别在进压缩机和出压缩机进入井筒使用。管线地锚、安全绳等为辅助设备。

2.1.5 设备特点

车载式压缩机气举具有以下5 个特点:①气举施工使用天然气,燃料成本低,燃烧后无污染物排放;②车载压缩机具有机动、高效等特点;③气源气选择具有多样性,普适性强;④具有突出的适用性,井口增压与排水采气均适用。

2.1.6 苏南气田应用案例分析

车载式压缩机气举技术在苏里格南区块共应用于6口气井,现以SN0xx-01为例进行说明。

SN0xx-01 井投产于 2013 年 11 月 7 日,初始配产 6.5×104m3/d,截至 2016 年 12 月 23 日,累计生产1 142天,累产2 108×104m3,平均日产1.8×104m3。速度管柱安装后,生产743 天,累产 1 092×104m3,平均日产1.4×104m3。该井安装速度管柱后生产较之前平稳,冬季生产过程中由于SN0xx-01 与SN0xx 井丛共用一条注醇管线,生产过程中SN0xx-01经常性冻堵导致关井,后解堵后开井套压9.7 MPa,开井无瞬时,判断油管内可能积液,故通过井口压缩机气举将井筒积液排出。

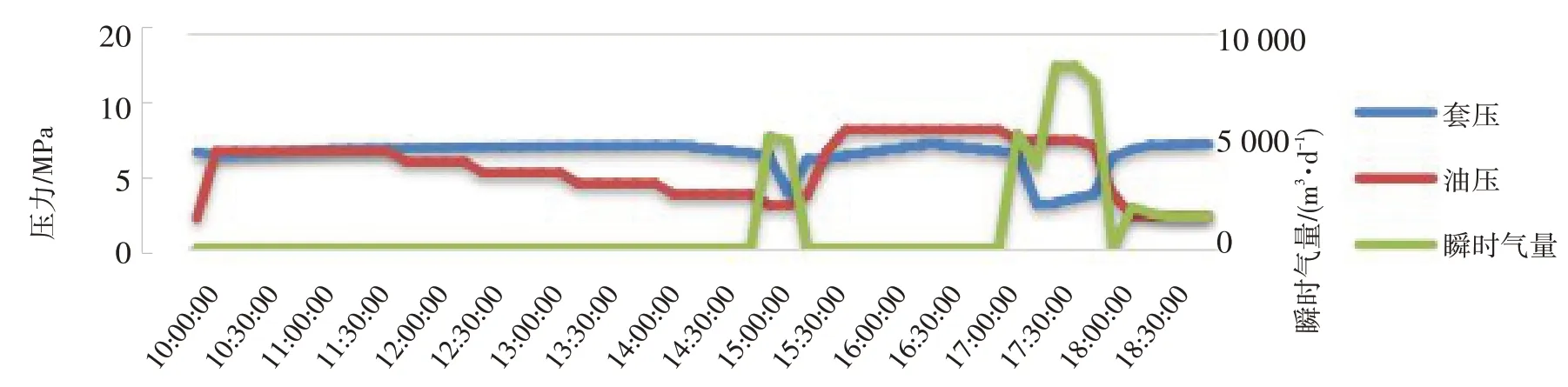

第一阶段采用正举法:2019年8月15日10:00-18:00,加载前井口油压 4 MPa,套压 7.5 MPa,加载2 h 后油压不再上升,油压11.0 MPa,套压10.09 MPa,停机。打开套管阀门生产,瞬时气量8 100 m3/h,生产15 min 后油压10 MPa,套压3.6 MPa,此时井口开始以段塞方式出液,持续35 min,共计出液15m3,此时油压9.5 MPa,套压4.13 MPa,瞬时流量 6 210m3/h,倒成油管生产,观察50 min,油套压平稳,瞬时流量也无太大波动,油压3 MPa,套压升至9.6 MPa,瞬时流量1 587 m3/h,气举复产成功(图2)。

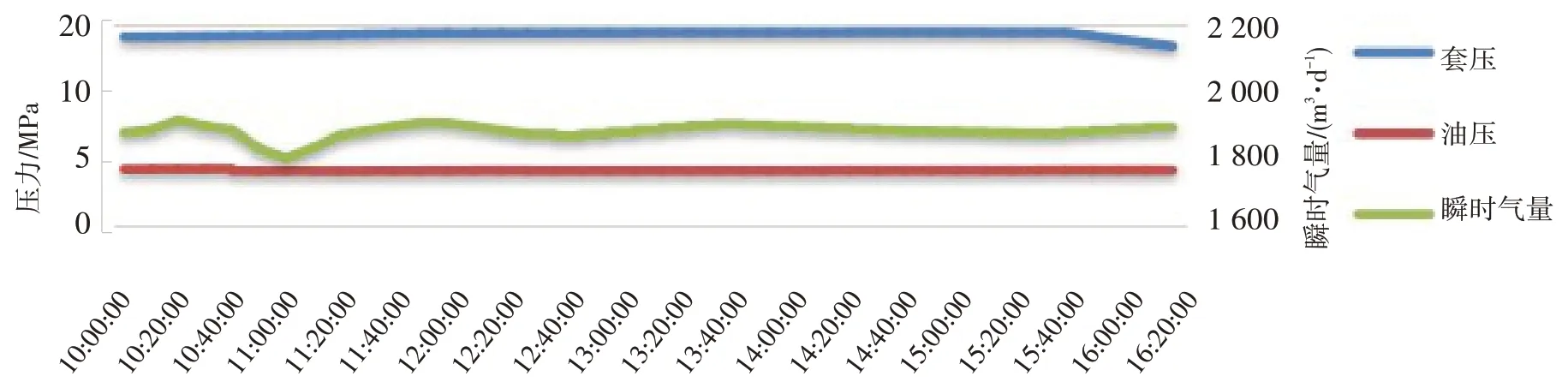

第二阶段反举循环气举:8 月16 日10:00-16:30,第一阶段举通后连续平稳生产15 h,套压9.6 MPa 平稳,瞬时平均2 000 m3/h 左右,为了彻底举出油管内的积液,采用套管环空连续加载助排,连续施工持续6 h,油、套压保持稳定,油压2.7 MPa,套压9.5 MPa,生产平稳,气举复产成功,截至2019 年11月 5 日生产平稳,套压 7.8 MPa,日产 3.5×104m3左右,累产58×104m(3图3)。

第三阶段停机测试、稳产观察:16:30 停机。17:00 油 压 2.8 MPa,套 压 9.3 MPa,瞬 时 流 量2 000m3/h,现场确认该井已经复产成功,井筒积液基本举升到地面,利用井口压力表考克口观察,井口出气基本纯气流,无需再进行连续循环加载作业。

2.2 同步回转法气举排水工艺

2.2.1 技术原理

图2 SN0xx-01第一阶段正举作业曲线

图3 SN0xx-01第二阶段反举作业曲线

同步回转气举排水工艺原理是通过同步混相增压泵利用柴油发电机作为动力源,通过转子转动带动气缸做功,其整体布置方式为轴向排气,径向吸气,转子外边径与增压气缸内边径相切,滑块通过轴头与缸体相连,使其形成半月形空腔,吸入腔室与排气腔室周期性交替作用实现气体吸入与增压输出。增压泵转子旋转通过滑块联动缸体旋转,从而实现同步回转的作用方式。

2.2.2 工艺流程

同步回转气举排水工艺是将同步回转设备连接入气井井口处,通过增大井口与井底的压差,从而提高气井携带液体返排能力实现气井增产。进而实现连续气举的工艺措施。该同步回转设施与气井流量计下游连接作为进口,拆除流量计与下游闸阀之间管线,出口与闸阀上游法兰相连,被天然气进入设备后通过分离器气液分离后混输进入生产管网。

2.2.3 工艺特点

1)同步回转气举排水工艺适用于产水量较高的气井。

2)该装置气液混输、避免了地层采出水分离后的二次处理。

3)同步回转气举排水工艺可实现连续气举,停机后可走旁通,系统不会憋压。

4)装置安装设置在井口,避免井筒钢丝作业。

5)该设备动力为电力,避免对作业环境的污染。

2.2.4 苏南气田应用案例分析

气井选择:同步回转气举排水工艺的被选井应优先选择气井产量较低、水淹程度较高且无法自行压恢生产的气井,依照选井原则,在苏南已投产气井中选取SNxxx-01 等9 口井作为作业井,优先选取SN0xx-09及SN0xx-06作为气举实验井。

气井状况:SN0xx-09 井投产于 2012 年 11 月 29日,现已累计产气 837×104m3,初期配产8×104m3/d,2016年12月下入速度管柱后配产1.4×104m3/d。

SN0xx-06 井投产于 2012 年 11 月 29 日,现已累计产气1 199×104m3,初期配产6×104m3/d,2016 年12月下入速度管柱后配产0.6×104m3/d。

应用效果:以SN0xx-09 井为例,该气井同步回转设备于2018 年8 月9 日开机生产,设备运转期间采取“油管抽汲、增压外输”的方式,开井生产前油压2.20 MPa,套压6.19 MPa,全过程设备累计运转480 h。同步回转设备开机生产后,经抽汲增压作用,油、套压较之前均大幅下降,从生产曲线上分析,油、套压最低降至0.89 MPa,。运行期间瞬时气量稳定在190 m3/h 至380 m3/h 之间,井筒内反排液量为7 m3,油压稳定至1.1 MPa,平稳生产298 h。

该井试验中累计总产量14.298 7×104m3,日均产气量 0.569 8×104m3,作业前日产气量 0.200 1×104m3,作业后日增产气量 0.395 2×104m3,总累计增产9.785 0×104m3;作业过程中共出现3 次停机排液,排液总量约7×104m3,平均停机排液时间为1.5 h,8月30 日停机,作业完毕。通过分析,同步回转气举排水工艺作用后除了气井有一定程度的增产,该井连续生产时间由作业前的15天延长至45天。

同样,SN0xx-06 也取得了良好的效果。试验中累计总产量 13.670 2×104m3,日均产气量 0.746 2×104m3,该井作业前日产气量 0.285 3×104m3,作业后日增产气量为0.400 9×104m3,总累计增产8.885 4×104m3;作业过程中共出现4 次停机排液,排液总量约6 m3,平均停机排液时间为1.5 h,11月14日停机,作业完毕。通过分析,同步回转气举排水工艺作用后除了气井有一定程度的增产,该井连续生产时间由作业前的15天延长至30天[3]。

2.3 撬装式井口压缩机工艺

2.3.1 撬装式井口压缩机工作原理及结构类型

工作原理:撬装式井口压缩机排水采气工艺是通过压缩机抽吸,降低气井压力,增大井口与井底的压差,使井底气体通过自身膨胀能量将积液带出井筒,该项工艺可以将井口压力降至0.2 MPa 左右,通过高压差激活气井产能,同时提高气井携液能力,使气井在低压下实现连续稳产。撬装式井口压缩机通过进气分离器将介质中的气、液两相分离,气体经压缩机增压后,与分离出的液体一起进入下游集输系统中[4]。

结构类型:撬装式井口压缩机是以燃气发动机作为动力源,发动机与压缩机集成一体,且在出口安装有流量计,便于气体计量。进气压力为0.02~0.42 MPa,排气压力为0.35~3.5 MPa;该压缩机设备具有能耗低、安装运输方便、工艺流程简单、故障率低等特点。

2.3.2 撬装式井口压缩机性能参数

进气压力:-10~60 psi(-0.072~0.42 MPa);排气 压 力 50~450 psi(0.34~3.1 MPa);最 大 排 量2.1×104m3/d;压缩比 20:1;压缩机外输气体温度≤50 ℃;转速1 200~2 400 r/min;功率 48 hp(35 kW);动力燃气耗量 90~280 m3/d;冷却液温度-76~230 ℉(-24.4~110 ℃);润滑油消耗量:8 L/50 d;分离器处理能力:10~15 m3/d;发动机燃气质量要求:BTU 750~1 500 J、H2S≤50×10-6。

2.3.3 撬装式井口压缩机在苏南气田应用分析

选井原则:将工艺与地质相结合,筛选不同类别的具有增产潜力的气井。一是选取有井筒积液的气井;二是选取不同动态分类或产量的气井。最终选取了9 口气井作为目标井,目前已开展3 口井的实验应用。

以 SN00x-09 为例,该井投产于 2012 年 11 月 29日,现已累计产气 939×104m3,初期配产8×104m3/d,2016 年 12 月 下 入 速 度 管 柱 后 配 产 1.5×104m3/d。2019 年安装自动开关井装置初期,压恢制度为开3天关3 天,气井带液情况良好,冬季由于针阀冻堵,故压恢制度被打乱,积液存留至井筒,气井水淹情况严重,措施前,套压11.52 MPa,油压2.89 MPa。

该井于 2020 年 5 月 15 日 15:00 启机生产,油压2.8 MPa,套压11.67 MPa,无瞬时气量。开机15 min后油压降至2.6 MPa,套压9.5 MPa,开始带液,3 h后,出现段塞流,全天共计产液约8 m3,生产7 天后,油压降至0.28 MPa,套压1.24 MPa,瞬时气量283 m3/h,日产天然气量 0.738 2×104m3,每天仍有 0.28 m3液产出,目前生产平稳,气井激活。

3 效果评价

3.1 车载式天然气压缩机气举效果评价

表1 为6 口苏南车载式天然气压缩气举技术实施前后生产状态对比。由表1可以分析得出:

1)单井井口压缩气举实验了3 种井型,速度管柱水平井效果最好,速度管柱定向井选井要有针对性,选井建议优选前期有一定生产能力,后期生产过程中油套压差较大,且目前井口无产量的井,无油管井不建议采用此类措施。

2)实施气举措施时,优先考虑正举,根据井的生产历史,控制加载上限压力,在油套未举通的情况下不建议反举。

3.2 同步回转增压工艺效果评价

1)同步回转气举排水工艺通过压缩机增压,将油、套压大幅降低,气井瞬时气量增加,实现了气井增产与排水采气的效果。

2)同步回转气举排水工艺,通过缓慢降低井口压力,使瞬时气量保持在一定范围,使气井稳产时间增长。

3)同步回转气举排水工艺受设备处理量的限制,日生产气量在10 000 m3以内的气井效果明显,但当气井产量超过10 000 m3以上,该设备无法将井口压力通过抽吸降低至理想预期,使得井口与井底无法形成较大压差,积液无法被携出,效果不理想。

表1 车载式天然气压缩机实施前后生产状况表

4)同步回转气举排水工艺适用于投产时间较长目前已无法自行压恢的气井,且该设备可增大压缩缸井或压缩缸数以实现处理增大,进而实现单台同步回转设备匹配整个井丛增压生产[5-6]。

3.3 撬装式井口压缩机工艺效果评价

从已经实施工艺措施的两口井可以看出撬装式压缩机均达到了激活气井,恢复气井产能的效果。

4 结论

通过对车载式天然气压缩机气举工艺、同步回转增压工艺和撬装式井口压缩机工艺在苏里格南区块的应用情况和效果评价,发现3 种增压排水采气工艺措施对苏南片区水淹井复产和高产水气井连续助排效果明显,选择与措施井相匹配的工艺种类、机型和处理量,是能否实现措施成功的先决条件。其中车载式天然气压缩机气举工艺,气井的注采比较小,压缩机自身天然气消耗量低,具有很高的经济效益。同步回转增压工艺和撬装式井口压缩机工艺能够通过降低井口压力,从而增大了井口与井底的压差,通过井底气体自身压能将积液返出,达到了排水采气的目的,对于已生产时间较长的气井可将该技术继续推广应用,并且为即将在C1集气站配备大排量压缩机设备实现单井丛、多井丛增压生产提供了先导性的工艺实验。

同时,在实验中可以认识到,气举工艺效果的好坏与所选气井的自身井况息息相关,故对于选井则要求有更高的针对性。

对于车载式压缩机气举工艺建议优选前期有一定生产能力,后期生产过程中油套压差较大且目前井口无产量的井,而无油管井不建议采用此类措施。同时,气举连接方式有待进一步优化,目前能实现反举循环加载,正举无法实现循环。

对于同步回转增压工艺,通过气田现场试验分析,该工艺受设备自身处理量影响,目前只适用于油、套压小于11 MPa、气井产液量低于25 m3/d 的气井,且气井自身具有一定生产能力的Ⅰ、Ⅱ类间歇井,对于气井当前产能要求较高,限制选井条件。因此建议装置增加压缩级数,拓宽工艺适用范围,增加并联流程布置,使“回注增压”与“抽吸降压”可同时进行,进而增加工艺的多用性。

对于撬装式井口压缩机工艺,结合目前应用情况,产出液需依靠两项计量装置才能得出准确数据,且应用时间较短,未有效形成压缩机参数、气井工况与气井携液量进行有效统计和匹配,以制定最优压缩气举排水方案,从而为集气站大型增压设备提供更为准确、可靠的实验支撑。