苏南集气站站控SCADA系统的开发与应用

2021-03-16唐瑞志文静罗媛媛王小勇

唐瑞志,文静,罗媛媛,王小勇

1.西安石油大学(陕西 西安 710065)2.中国石油长庆油田苏里格南作业分公司(陕西 西安710018)

苏南集气站日设计处理能力400×104m3,是苏里格地区处理规模最大的集气站,各井丛开采的天然气通过管道输送到集气站进行预分离处理,然后通过外输计量流程管线集中输入至外输集气管线,输往苏里格第五天然气处理厂处理后,进入供气管网。苏南集气站既要实现站内高效处理能力,也要集中监控所辖井区所有井丛生产数据的实时监控,生产数据庞杂、处理能力远高于苏里格气田常规集气站,安全生产的风险等级较高。为实现无人值守, 保障生产安全、优化人力资源和提高劳动生产效率,一种适用于苏南生产模式的站控系统成为必然选择,以此来适应气田大规模开发建设的需要,对实现天然气安全、高效的生产及输送有着重要意义[1-2]。

1 苏南集气站站控系统建设概况

苏南项目地面集输系统采用“井下节流、井丛集中注醇,中压集气,井口带液连续计量,常温分离,两次增压,气液分输,集中处理”的集输总工艺。

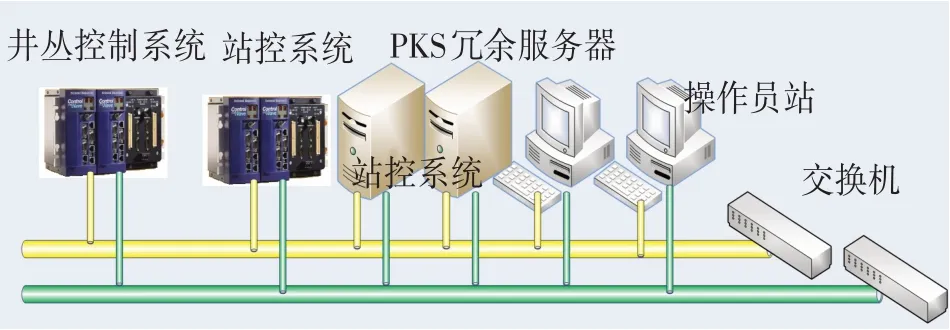

苏南集气站站控系统采用国际先进的SCADA架构模式搭建。SCADA(Supervisory Control And Data Acquisition)即数据采集与监测控制系统,主要由监控计算机、远程终端单元(RTU)、可编程逻辑控制器(PLC)、通信基础设施、人机界面(HMI)等部分组成(图1)。

图1 苏南-C1集气站SCADA系统结构

井丛控制系统及站控系统主要负责采集集气站及辖区所有井丛生产运行数据。PKS冗余服务器主要负责收集并分析井丛控制系统或站控系统控制器上传的生产数据,并实现生产数据的历史存储,实时采集显示,报警功能。交换机用于搭建站控系统内部通讯冗余网络,负责服务器及各控制器间网络通讯。

一般可以将SCADA 系统分为三级:上位机、网络通信及下位机。先将压力变送器、温度变送器、液位计、流量计等现场生产数据由站控系统PLC(BB 控制器)采集处理后,通过modbus 通讯协议传输至本地端站控服务器(PKS),最后通过OPC 协议上传至数字化生产指挥平台[3]。

2 站控系统搭建

2.1 硬件组成

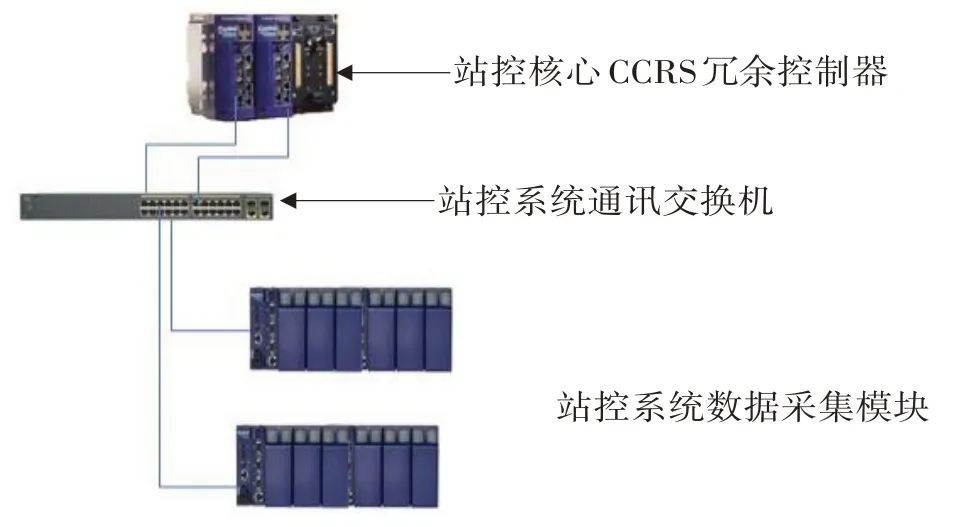

站控系统硬件主要由现场生产设备(压变、温变、执行机构等)、信号采集分析控制设备(CCRS 冗余控制器、各类数据采集卡件、串口服务器等)、数据采集存储设备(服务器、操作员计算机)等构成(图2)。

图2 苏南集气站架构

由霍尼韦尔公司的Experion PKS 和戴尔公司的R730 机架式服务器搭建的冗余服务器和基于戴尔公司的T5820图形工作站搭建的操作员站组成了上位机部分,上位机采用典型的S/C 结构。PKS 服务器主要用于运行Experion PKS 系统软件,负责采集站控系统控制器及辖区井丛控制器中的生产数据,并通过站控系统控制器或井丛控制器实现对现场生产设备的控制,在PKS 服务器中汇集处理生产数据,实现历史数据存储,分析,实时数据显示、报警,通过连接打印机自动生产报表功能。

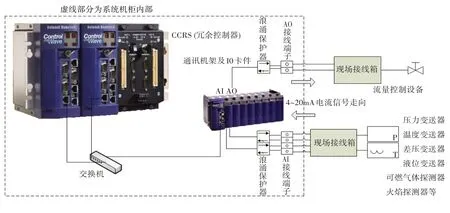

由 Bristol Babcock 公司的 CW 及 CWM 系列产品搭建的集气站站控系统SCS,其核心是CCRS冗余控制器,通过标准数据采集模块实现对现场各类生产设备的数据采集及监控。图3为苏南集气站站控系统SCS系统结构。

图3 苏南集气站站控SCS系统结构

数据采集模块分为 4 类:AI(Analog Input Module)卡件,AO(Analog Output Module)卡件,DI(Digital Input Module)卡件及 DO(Digital Output Module)卡件。AI 卡件主要作用是采集现场的模拟量(4~20 mA)信号,对应现场的设备包括压力、温度,差压,液位、阀门开度、可燃气体浓度等。AO 卡件主要作用是控制现场的设备,输出受控模拟量信号,单个卡件有4 个AO 通道,对应现场的设备有调节阀、变频器等。DI(Digital Input Module)卡件主要作用是采集现场的闭合开关量信号,对应现场的设备包括阀门开关到位、消防系统报警输出等。DO 卡件主要作用是控制现场的受控设备,输出开关量信号,对应现场的设备包括阀门开关命令、泵启停命令等。

站控系统交换机主要实现控制器与采集模块,上位机PKS服务器等设备间的通讯。

Comtrol 串口服务器,主要实现对站控系统的串口进行拓展,站控系统通过Comtrol串口服务器的虚拟串口,实现对集气站站内第三方设备如:压缩机、UPS、空压机、高低压配电柜等设备的运行数据的采集,实现重要设备运行参数监控,操作平台统一,方便操作人员及时掌控集气站各生产设备的运行状态。

站控系统CCRS 冗余控制器,主要负责处理各类卡件的数据,实现上下位机间的数据通讯,并执行自动控制逻辑,如分离器自动排液逻辑,站内ESD紧急停车逻辑,全区井丛联锁站内ESD 停产逻辑等。

图4 为CCRS 冗余控制器通过IO 卡件实现对现场的部分设备的监控的功能原理图。

2.2 站控系统软件设计方案

站控系统软件设计包括下位机编程软件和上位机组态软件两部分。下位机:通过ControlWave Designer 对下位机站控系统进行组态,主要实现的功能是数据采集、运算和自动控制。上位机:上位机采用Honeywell的PKS系统,主要功能是监测由下位机传来的数据及状态,同时下发生产控制指令[4]。

3 站控SCADA系统实施效果

苏南公司集气站站控系统涵盖进站区、阀组区、分离器区、压缩机等13个功能区块,具备兼容性强、可扩展性、建设成本低、运行稳定等特征,可实现以下功能。

1)设置不同级别的报警级别,监测苏南气田安全生产运行。

2)对上位机PKS 系统设计不同的操作员权限,严格把控系统的各项下发指令。系统自动采集并生成苏南气田每日生产报表。

3)检测、控制并显示进站区来气干管气动球阀状态:阀门开状态、阀门关状态,远程控制开关气动球阀。

4)检测、控制并显示进站区来气干管放空气动球阀状态:阀门开状态、阀门关状态,远程开关气动球阀。

5)检测、控制并显示进站区放空管线气动调节阀阀位反馈,控制阀门开度。当任意一个放空阀门打开,气动调节阀进行PID 调压控制,使上下游压差不超过0.03 MPa,保护放空管线及下游设备安全。

6)检测、控制并显示分离器相关气动球阀状态:阀门开状态、阀门关状态,远程开关气动球阀。

7)分离器自动排液,采用正常排液和非正常排液两种模式,手动切换到正常排液模式,实行PID 自动控制,保护排液管线安全,避免因液量过大造成刺漏等安全事故;如分离器液位超过逻辑程序设定值(按照设计院根据现场实际生产情况进行设定),分离器排液系统即自动切换到非正常排液模式,利用气动球阀开关控制分离器液位。

图4 苏南集气站数据采集功能原理图

8)监测并显示外输4 路孔板流量计所测外输天然气温度、压力、差压、瞬时流量、累计流量等参数。瞬时流量与累计流量由PLC计算获取。

9)监测、控制并显示清管接收区气动球阀状态:阀门开状态、阀门关状态,远程开关气动球阀。当集气支线来气管线压力触发高限或低限报警时,苏南-C2 集气站、苏南-C3 集气站来气管线紧急切断阀关闭。

10)监测、控制并显示清管发送区气动球阀状态:阀门开状态、阀门关状态,远程开关气动球阀。当集气支线来气管线压力触发高限或低限报警时,外输去第五天然气处理厂管线紧急切断阀关闭。

11)远程自动点火控制。

12)监测、控制并显示分液罐气动球阀状态:阀门开状态、阀门关状态,远程开关气动球阀。

13)监测、控制并显示闪蒸罐区气动阀门状态:阀门开状态、阀门关状态,远程开关气动球阀。

14)两台螺杆泵远程启停,并在全场紧急停车情况下自动关停处于运行状态的螺杆泵。

15)检测并显示阴极保护控制台相关运行参数。

16)实现三种紧急关断程序(ESD)。

17)壁挂式按钮紧急停车(放空):联锁关断该集气站所辖井丛井口截断阀、BB9’井丛注醇泵停车、集气站站内进出口所有气动紧急截断阀关断、集气站站内螺杆泵停车,3、4 号分离器进口放空气动球阀打开、火炬远程点火。

18)HMI手动启动全站紧急停车(不放空):联锁关断该集气站所辖井丛井口截断阀、BB9’井丛注醇泵停车、集气站站内进出口所有气动紧急截断阀关断、集气站站内螺杆泵停车。

19)站场设备紧急停车,为每个干管建立HMI急停按钮,联锁关断每条干管进站紧急截断阀及所辖井丛井口截断阀。

20)检测、控制并显示中间阀室气液联动阀阀门状态:阀门开状态、阀门关状态、远程或就地控制状态,远程开关阀,综合故障(以第三方设备通讯参数列表为准,通过通讯方式实现)。

21)检测、控制并显示所有BB9’井丛电动阀门状态:阀门开状态、阀门关状态、远程开关阀。监测、控制并显示两台双头注醇泵每个泵的运行状态,远程关泵(BB9’井丛电动阀突然断电后依然保持原状态,不会造成断电关阀导致井丛憋压情况)。

22)检测、控制并显示所有井丛井口截断阀:阀门开状态、阀门关状态、远程关阀。

23)检测并显示所有井丛井口智能一体化流量计所测外输天然气温度、压力、瞬时流量、累计流量等参数(以第三方设备通信参数列表为准,以通讯方式实现)。

24)检测两座集气站自用气流量、温度、压力。

25)检测两座集气站地埋污水罐液位。

26)检测两座集气站可燃气体浓度并设浓度超限报警[5]。

4 结论

1)增强了安全生产能力。实现了远程关井、干线远程联锁放空、自用气压力监控、集气站红外对射防闯入报警等功能,同时利用苏南公司3 种不同工况下ESD紧急停车系统,增强了现场安全生产能力。

2)提升了管控能力。在现场工艺流程基础上,构建了覆盖生产全过程的监控流程,该站控系统在系统模型架构、PLC 硬件的应用以及Modbus 及OPC等关键通讯技术应用上都有所创新,生产管理终端直接将监控中心延伸至生产现场,提升了集气站管理水平。

3)提高了劳动生产效率。集气站站控SCADA系统的应用推进了传统条件下劳动组织构架的改变。在集气站生产巡护工作中,降低运行成本及用工总量,提升管理效率,夯实“提质增效、持续稳产”基础。