旋压技术特点及其发展

2021-03-16杨纯梅张玉春

孙 松,陈 庆,杨纯梅,张玉春

(西南铝业(集团)有限责任公司,重庆401326)

0 前言

1 旋压技术简介

近年来,随着我国制造业水平的提高以及航空航天和国防军工方面的迫切需求,我国的旋压设备及旋压技术得到飞速发展,旋压设备的机械化、自动化水平及加工精度越来越高[1]。目前,旋压已成为精密塑性成形的主要方法,特别是在加工各种复杂薄壁零件时的优势明显。基于旋压技术高效的多道次复合旋压的工艺特点,该技术解决了不少其他加工技术难以解决的加工难题[2-6]。

旋压是一种比较先进的塑性加工方法,它综合了锻造、挤压、轧制、拉伸、弯曲、平整等工艺特点,是回转体类零件塑性成形的主要加工方式。旋压成形时,旋轮与坯料呈点接触状态,强度大、复杂、难变形的金属也能轻松成形,极大地降低了设备功率和能耗[2]。旋压技术具有工序简单、产品尺寸精度高、材料利用率高、无屑、易操作、易组装等优点,在航空、航天、军工和民用产品等领域中应用广泛[1,7]。为了充分发挥旋压技术的优势,本文基于旋压工艺的历史发展与研究现状,对比分析了旋压工艺与锻造、挤压、轧制等工艺的优劣势,并指出旋压工艺当前亟待深入研究的问题,以期为旋压工艺的充分应用及进一步研究提供参考。

1.1 旋压工艺及分类

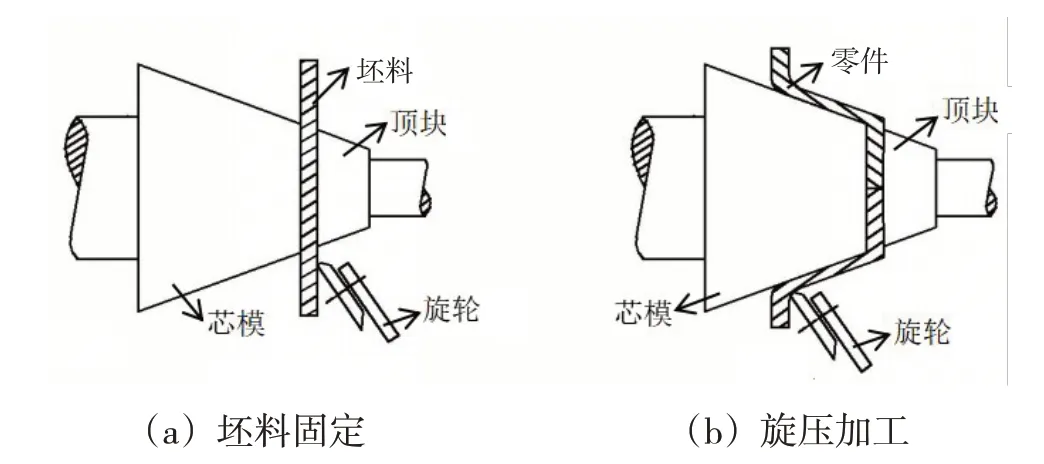

旋压是将金属板形或筒形坯料用顶杆固定于旋压机模具尾部,并与主轴共同转动,然后,让旋轮从端头开始挤压坯料,使坯料逐点连续发生塑性变形,最终全部成形为空心零件的一种加工工艺,如图1所示。

图1 旋压工艺

旋压工艺种类较多,按照坯料塑性变形程度分为强力旋压和普通旋压;按照旋轮数量分为单旋轮、双旋轮和三旋轮旋压;按照金属流向分为正向和反向选压;按照旋压零件的形状可分为对称和非对称旋压等[8]。强力旋压使坯料的形状及厚度均发生了明显的改变,是比较成熟和普遍的旋压技术。强力旋压可分为筒形及锥形方式旋压,锥形方式旋压不仅能加工等壁厚、变壁厚的锥形零件,而且可以加工半球形的零件[9]。

1.2 变形机理

旋压技术的优越性主要体现在坯料的加工方式及组织变形机理上。旋压是通过旋轮沿径向逐点多道次对坯料进行加工变形,单位变形区域非常小,变形效果较均匀。强力旋压时,坯料主要受到旋轮的剪切应力、流向应力及摩擦力作用,晶粒沿着切向和流向即金属变形方向产生大量滑移。由于旋轮沿径向逐点多道次进给的特点,组织变形产生大量的位错进行滑移和攀移运动,滑移面之间则进行交互缠绕,从而有效地提高产品的强度和硬度极限等。

1.3 历史与现状

旋压技术的雏形起源于我国,后传入欧洲等国。但我国旋压技术的发展速度相对国外的慢。近年来,美国、德国、西班牙、俄罗斯、意大利等的旋压水平已领先于世界,其旋压设备精度好、种类齐全、易操作,产品尺寸精度好、组织性能稳定、表面质量高[10]。

我国自主研发旋压设备始于上世纪60年代,由于受到复杂的国际环境及国内工业技术水平的限制,发展一直很缓慢。近20年来,由于对国外先进旋压设备和技术的引进,以及国内专家学者不断深入的研究,我国在旋压方面取得了很大的进步。目前,我国已基本具备生产高质量旋压机的能力和旋压技术,但距国外先进水平尚有小量差距[11]。

2 旋压技术的先进性

2.1 基础特点

除锻造、挤压、轧制、拉拔、拉伸、冲压、弯曲等常见的金属塑性成形工艺外,旋压、带楔轧制、辊式锻造、摆辗等金属局部成形工艺的应用也越来越广泛。相比于其它塑性加工技术,旋压设备灵活、方便、易组装和操作简单;旋压产品的尺寸精度高、表面粗糙度低;旋压工序简单、成本低、材料利用率高、加工过程不产生铝屑[11,12]。

旋压技术的局限性是只适用于回转体类型零件的加工,易产生起皱、裂纹、局部拉裂、鼓包、粘结及波纹等缺陷,且在大型复杂薄壁带筋壳体成形时易在筋部出现缺陷,生产变形简单、生产量大的零件的效率不如整体形变技术的高[13,14]。但这些不足可通过工艺的优化而得到有效的改善。

2.2 坯料的多样性

旋压坯料的种类及加工方式具有多样性。几乎所有的金属均能进行不同程度的旋压加工,例如,旋压坯料可以用优质钢、碳素钢、不锈钢、耐热合金、难容金属、稀有金属、有色金属及其合金等等,但是在热塑性较好的材料中应用更为广泛。旋压坯料的加工方式可选择空心挤压、冲压、铸型、焊接、锻造及轧制,所加工的工件可经机加工处理后使用或直接使用。

2.3 应用的广泛性

旋压等局部成形技术是比较先进的塑性成形技术,近年来,旋压工件使用范围越来越广泛,某些高质量的重点旋压产品几乎供不应求。旋压产品常被用于飞机的头罩及油箱罩、导弹的壳体及鼻锥、鱼雷外壳、炮管、雷达屏以及各种管材、汽车车轮等等,其应用涉及到国防军工及民用工业的方方面面。国内目前的旋压技术水平已完全能满足轻工业及民用工业、农业等技术要求不高的领域中的需求,但对于航空航天及国防军工等高标准要求领域的需求还不能完全满足[7,15,16]。

2.4 组织与性能

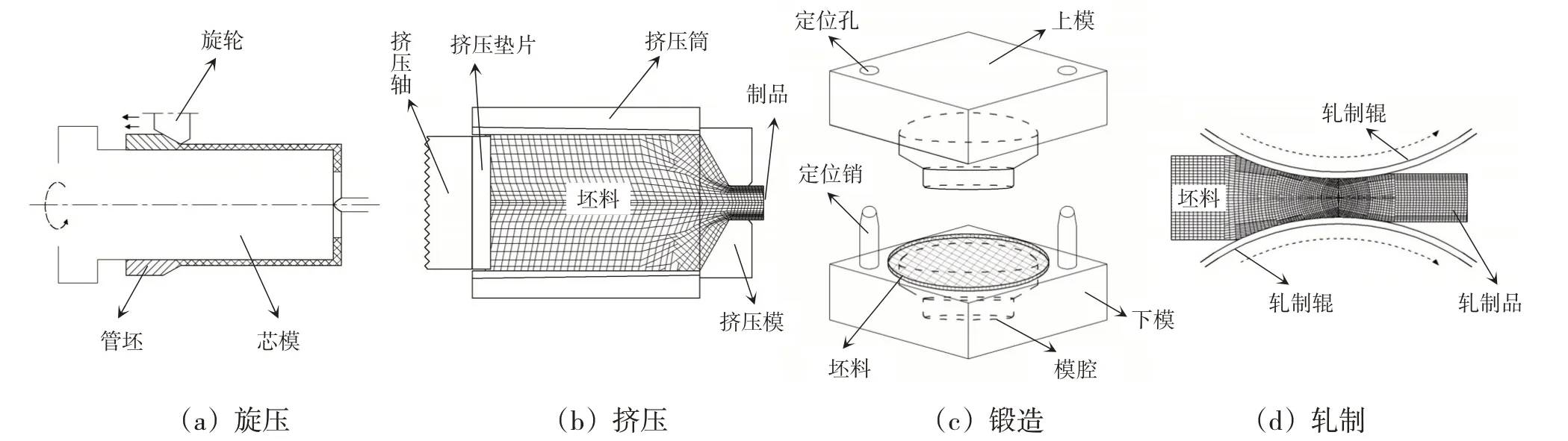

图2 是旋压及其它成形工艺示意图。图2(a)中所示的旋压变形接近于点变形,其晶粒的细化、组织的均匀性及强塑性等在理论上比整体变形工艺的要好。组织变形是点微区变形的叠加效果,点微区主要受到压应力、剪切应力及摩擦力的作用,在微区组织内发生晶界滑移、晶粒转动及位错堆积,整个旋压零件的变形较均匀。均匀变形使组织中的晶粒均匀细化,产生较好的加工硬化效果,使旋压产品的强塑性等得到较大提高。

图2(b)~(d)均属于整体变形工艺,其最主要的特点是局部变形量不均匀,变形组织及产品性能具有明显的方向性差异。图2(b)是挤压成形示意图。挤压是利用挤压轴对挤压筒内铸锭的一端施加作用力,使金属从模孔流出的过程。挤压的成形性好,挤压产品具有形式多样等的特点,但在挤压过程中金属流动的方向性较明显,产品的组织及性能在挤压方向及径向上存在较大差异。铸锭与挤压针、挤压筒及模具之间的摩擦力会影响产品在径向及周向上的组织和性能,挤压产品的挤压前端和后端的质量也存在微量差异。挤压产品常见缺陷有:擦划伤、粘伤、波浪、气泡、粗糙、挤压痕及粗晶环等。

图2(c)是锻造成形示意图。锻造是通过锻锤或锻压机使锻坯随模具或自由压缩变形的过程。锻造可以有效细化晶粒尺寸和改善第二相的分布,但在锻造过程中金属流动的方向性较明显。在自由锻造过程中,坯料芯部与表面及压缩方向上的组织变形差异非常明显;在模锻过程中,金属随模腔流动,与垂直于金属流动方向的组织变形差异大。锻坯和模具的形状是决定金属流动的主要因素,且不同的着力面也会影响锻件组织及晶粒的均匀性。锻件常见缺陷有:穿流、折叠、裂纹、龟裂、填充不足或缺料、错位、冷硬、晶粒粗大及晶粒不均匀等。

图2(d)是轧制成形示意图。轧制是将坯料多次滚入两个相反旋转的轧辊预留的间隙中,使坯料厚度减薄而长度或宽度增加的过程。轧制可以有效细化晶粒尺寸和减小坯料厚度,最薄可压延至双零箔。但在轧制过程中坯料的变形不均匀,沿厚度方向,轧制力的大小随厚度变化,接触轧辊的坯料表面承受较大的轧制力,其变形程度大,组织细化效果好,且表面摩擦力会影响表层金属的流动性,进而牵制内部金属的流动;而芯部则相反,粗晶较明显;沿长度方向,长条针状组织较明显。轧制零件常见缺陷有:表面夹杂、表面气泡、辊印、压印、金属或非金属压入、折皱、结疤、耳子、裂变及塔形等。

图2 旋压、挤压、锻造及轧制成形的示意图

3 旋压技术的研究和发展方向

随着国家工业的快速发展,国防军工领域对旋压产品质量的要求越来越严,原因在于难变形材料的复杂薄壁壳体是航空、航天、核工业和武器等国防军工领域中常用的关键零件,且其服役环境非常恶劣[3]。因此,加快对旋压设备及旋压技术的研究是适应国防军工领域追求构件的轻量化、高性能、可靠性发展的主要方向。着重从以下几个方面研究将有助于旋压技术的发展和旋压产品的应用推广。

(1)增加工艺参数合理配合方面的实验研究。旋压是多因素耦合作用下比较复杂的连续塑性成形的过程。旋压件的尺寸精度、成形效果、组织及性能等质量因素不仅与旋轮运动轨迹、旋压速度、减薄率、进给速度、进给量、旋压温度、旋轮与芯模的间隙和旋轮角度等工艺参数关系密切,而且受坯料变形抗力、回弹力和金属流动性等因素的影响。特别是在旋压加工难变形材料的大型带筋复杂薄壁壳体的多道次复合旋压成形时,壳体易出现开裂、隆起、鼓包、褶皱、翻边以及壁厚不均等缺陷。近年来,我国的旋压技术与国外先进水平的差距越来越小,但在难变形材料的带筋复杂薄壁壳体工件的旋压技术方面还存在很大差距。因此,增加工艺参数合理配合方面的实验研究并对成形机理的深度分析是未来研究的重点。

(2)深化复杂工件旋压工艺的计算机模拟仿真技术方面的研究。大型复杂薄壁壳体是多道次复合旋压成型的过程,其旋压工艺过程较复杂,影响旋压件质量的因素较多,采用有限元模拟仿真技术能够快速有效地发现坯料变形过程中存在的问题及产生原因。试验结果与理论分析的结合有助于成形工艺参数的优化、旋压成形机理的发展,且可减少因大量试验研究造成的资源浪费。因此深化复杂工件旋压工艺的计算机模拟仿真技术方面的研究,有助于我国在制造高性能大型复杂薄壁旋压零件方面的快速发展。

(3)加快更高精度和更加先进旋压机的研发。为进一步提高旋压设备性能,满足航空航天快速发展对高性能旋压件的需求,未来旋压设备将朝着系列化、专业化、大型化、高精度、高灵活、多功能、多综合、自动化的方向发展。虽然我国在旋压设备制造水平上已接近世界前列,但加快更高精度和更加先进旋压机的研发与生产,对于提升我国的国防力量和国际竞争力都很有帮助。

4 结论

旋压技术的先进性主要体现在经旋压加工的零件经过回复、再结晶及加工硬化等作用后材料的组织较均匀,第二相及晶粒的细化效果好,晶粒尺寸相当,零件整体的强塑性得到稳定提高。目前,国内的旋压设备及旋压技术已接近世界先进水平,但基于其在加工回转体类的高精尖材料中表现出来的独特优势,我们还需投入大量的时间和精力进一步研究旋压设备和旋压技术,特别是在高精尖零件旋压工艺参数的合理配合和旋压工艺的模拟仿真方面需进行深入研究,以期能充分发挥出旋压技术的先进性,满足航空航天及国防军工等领域的更高要求。