双零铝箔孔洞类缺陷原因分析

2021-03-16傅其栋王喜光

傅其栋,刘 煜,王喜光

(1.Arconic(昆山)铝业有限公司,江苏200241;2.华峰铝业有限公司,重庆408017;3.涌顺铝业有限公司,云南361006)

0 前言

在铝箔轧制阶段,出现以孔洞为特征的针孔、贯穿孔(或压漏)、气道、辊印等缺陷是导致产品质量下降或断带的重要原因之一。孔洞类缺陷的基本特征是铝箔板面可见贯穿的孔,其中针孔是铝箔特有缺陷之一。其它缺陷在板带上也同样存在,只是严重程度或要求不同而已。对于6~7 μm厚度的铝箔产品,每平方米数以千计的针孔并不稀奇,目前用优质的铝箔毛坯轧制的6 μm 铝箔针孔可控制在200 个/m2以内[1]。如何在提高生产效率的基础上进一步减少以针孔为代表的孔洞类缺陷发生率是铝箔生产技术中重点研究课题之一。

1 研究条件与试样制备

本文采用国内某厂家提供的由CC 法生产的1235 合金和8079 合金双零铝箔坯料,在工业化生产条件下用光学显微镜和扫描电子显微镜以及能量分散X射线光谱仪,对近几年生产中发现的铝箔各种孔洞类缺陷进行了采样及解剖分析。所取试样的厚度在6~35 μm 之间。针孔的数量和分布检查按习惯做法在针孔室中进行确定。随着技术的进步,目前许多厂家已经实现在分卷机上采用在线激光针孔检测装置来检测直径大于10 μm的针孔,通过在线实时检测和自动生成的统计报表,可快速准确地反映出每一卷料的针孔数量、分布、尺寸等信息。

2 孔洞类缺陷的试验结果与讨论

孔洞类缺陷的产生主要来自熔炼的各种杂质如氧化物、硬质元素、H2等,以及轧制工艺和在生产过程中直接带入的杂质及机械影响等。因为通过水冷旋转式轧辊可以达到较高的冷却速率,铸轧的带材表面可以迅速凝固,因此,铸轧的坯料表面比带材的中心部分有更加细小的晶粒尺寸,而且杂质元素、共晶组织在带材上呈不均匀分布[1,2]。这些特征对铝箔的质量可能是有害的,除非坯料的化学成分合理,铸造、轧制和热处理工艺参数得当。图1给出了在铸轧过程中影响铝箔孔洞缺陷的主要因素。铝箔坯料的材质、偏析、化合物、杂质、微气孔和氧化膜等均是造成针孔和断带的主要原因[3,6]。本文重点在冶金质量和表面质量方面进行讨论。

2.1 冶金质量的影响

冶金质量主要是指材料在合金化、熔炼、铸造或铸轧中的化学成分及其均匀性、合金的纯净度、金属和非金属夹杂、有害元素的含量、气体含量、相组成、金属间化合物、氧化膜含量、晶粒度的大小及其形态与分布等。本文主要讨论偏析、金属间化合物、气体含量、夹杂、氧化膜、二硼化钛等对双零铝箔孔洞类缺陷的影响。

图1 影响铝箔孔洞的主要因素

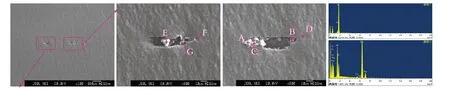

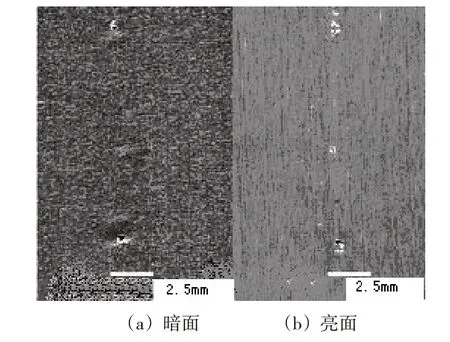

(1)金属间化合物和偏析。在铝合金中,有的合金元素具有有限的溶解度,在1×××系合金中,Fe和Si是主要的合金元素,由Al-Fe-Si组成这些合金主要的金属间化合物。铸轧铝带生产过程中可能会出现不同的偏析现象,一种称为微观偏析,化合物聚集在柱状晶晶面上;第二种称为宏观偏析或中心偏析,是铸轧产品中的一个独特的微观结构特点,化合物在板中部聚集,形成大块杂质相区域;第三种为表面偏析,这种偏析在铸轧板板面上沿轧向呈亮度不同的带状分布。偏析过程中的产物—聚集的化合物是铝箔产生针孔的重要原因之一。在图2 中能看到由Al-Fe-Si 组成的金属间化合物导致的针孔。为削弱或消除杂质Fe 和Si 等的有害作用,在铸轧过程中选择合适的铸轧温度与速度、冷却强度对Fe、Si粒子的析出是非常重要的。

研究发现,主要从两个方面考虑:一是尽可能降低铝中杂质元素含量(效果尚不明显);二是设法改善杂质元素的存在形式,使富Fe(Si)相尽可能地变为团球状等,即变质处理。此外采用加大冷却速度或均匀化退火等措施也具有一定效果[4]。

图2 由Al-Fe-Si组成的金属间化合物导致的针孔

(2)疏松和气泡。氢是最易溶解在铝熔体里的气体。有很多种方法可从熔体中除去氢,如气体净化、稀释或旋转式脱气。由于原料、温度、湿度或除气不净等原因,在熔体的凝固过程中,铝熔体中的氢气析出以分子形式沉淀,以疏松、气孔的形式存在,在铸轧板中形成通长的气孔叫气道[1]。隐藏有氢孔隙的带材在退火工序中孔隙将会造成小气泡,并朝带材的表面扩大。气泡或孔隙本身是铝箔缺陷的一个源头,在轧制过程中它逐步裸露到表面,在随后的轧制步骤中变成碎片脱落。在另一种情形中,孔隙周围的材料不能抵抗进一步的厚度减少,由于材料不足以弥补延长造成的厚度减少,延伸性能差,于是被轧裂。图3 为气泡在铝箔毛坯上产生轻微的附着层,图4为气泡导致的孔洞。在精炼时一定要尽量除气,转炉时铝液流量应适中,避免吸气。氢含量应控制在0.12 mL/100 g ⋅Al以下。

图3 气泡在铝箔毛坯上产生轻微的附着层

图4 厚度6μm铝箔上气泡导致的孔洞

(3)非金属夹杂和氧化膜。在铸轧过程中,覆盖在熔体表面的氧化膜(Al2O3)容易受到破坏而混入铝液,且在双零箔上形成孔洞。在某些情况下,在氧化膜缺陷区域还发现有钠盐和钙盐,见图5。由于氧化膜熔点高,在液态铝中以固态形式存在,故对金属的污染较大。如果多孔陶瓷过滤板或金属处理系统未能很好过滤掉这些氧化膜,这些内生夹杂物很有可能成为铝箔中孔洞或针孔的来源。选择具有较好高温强度和良好孔隙率的过滤材料、合理设计过滤器的结构形式是提高过滤效果的有效途径之一。对于厚6~7 μm 铝箔,夹杂物尺寸应控制在5 μm 以下,>5 μm的夹杂物含量应小于0.003%(质量分数)[5,6]。

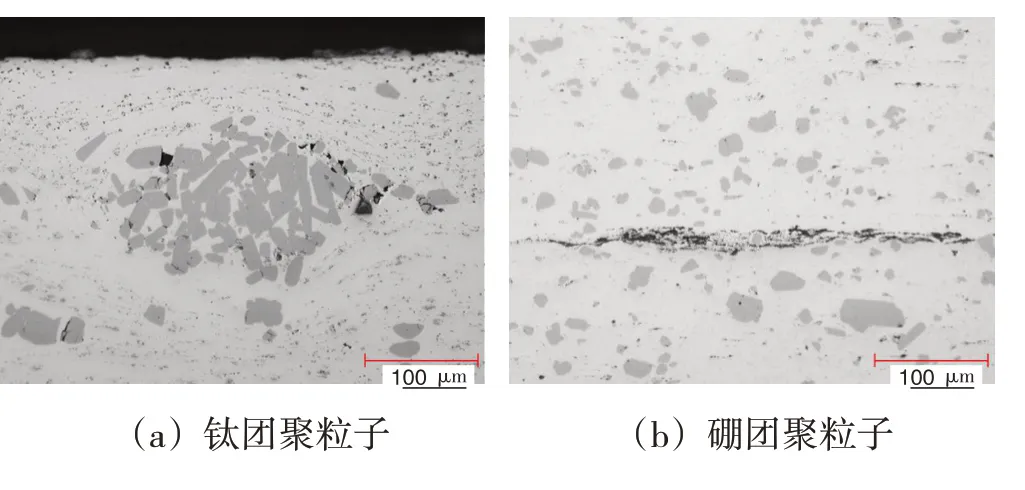

(4)铝钛硼的作用。铝箔含有的夹杂物还包括TiB2,这些粒子夹杂物是作为晶粒细化剂组成成分在除气箱进铝口通过喂丝机连续添加到熔体中的。 Al-Ti-B 晶粒细化剂是由Al3Ti 相和TiB2相组成的,TiB2的密度比铝熔体的密度大,因而在铸造过程中它们趋向于沉淀下来并在底部聚集成团块。搅拌可以帮助一些TiB2重新加入到熔体流中,然而这种搅动也有一些缺点,比如把氧化铝薄膜带入熔体中。进入带材的TiB2团聚粒子将会引起铝箔破裂(见图6),尽管尺寸很小,但相对于团聚粒子而言,在后续的轧制过程,孔的边缘会朝轧制方向分裂,形成V 形。即使是面积为1 mm2粒子群存在于坯料中,将会被延长几千倍,产生一系列细密分布的针孔[3]。合理控制晶粒细化剂的进料速率、加入点的位置和有效过滤等是至关重要的防范措施。Ti能细化铸造组织,而且在轧制时容易产生加工软化,提高轧制性能。但Ti含量过高(>0.05%),易产生粗大化合物,使针孔率增加。

2.2 坯料表面质量的影响

在制造过程中,箔材表面易产生因擦划伤、腐蚀斑痕、金属或非金属压入和松树枝状等造成的损伤,这些缺陷在轧制过程中随着厚度减薄依其严重程度而形成大小和数量不等的贯穿孔或针孔[6]。

图6 引起铝箔破裂的钛团聚粒子和硼团聚粒子

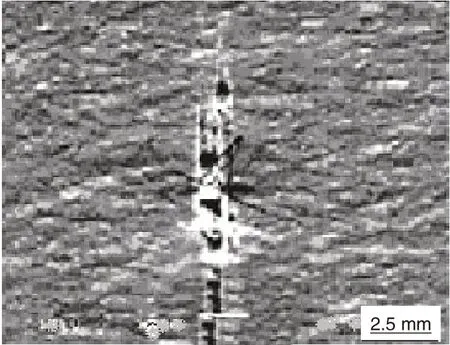

(1)表面机械性损伤。擦划伤是铝板带生产中的常见缺陷,主要是由于在轧制工序或精整切边过程中产生的机械损伤、粘铝、层间错动、平面度差等原因造成。轻微的浅表擦划伤能够在后续的轧制中完全消除或焊合,而严重的擦伤部分会沿轧制方向延长,在继续压薄后形成连续的贯穿孔,见图7。较深的划伤会形成压过划痕缺陷,在后续的加工中容易被污染而无法焊合。机械原因产生的缺陷以一种类似污迹的形式转化为碎片,当达到了临界的厚度之后,污迹或碎片从铝箔上脱落,形成明显拉长的、长宽比较大的纵向压漏,进一步压薄会导致开裂或断带。

图7 厚6 μm 铝箔上因擦伤产生的连续贯穿孔

(2)松树枝状表面。松树枝状缺陷是由于压下量过大、冷却不良等原因所致。产品在轧制过程中变形不均,产生滑移,使带材表面产生有规律的松树枝状花纹,严重时表面凹凸不平。它除了影响表面美观及综合性能之外,随着厚度减薄,还会形成数量和大小不等的针孔[6]。

(3)表面腐蚀斑痕。该缺陷主要是指轧制前由水和铝起化学反应生成的铝箔腐蚀斑痕,开始颜色发白,随着时间的延长逐渐变黑,轧制后形成白色斑痕,严重时会引起压漏断带。水的来源通常是轧制油中含有的游离水珠、轧机机体各部位形成的冷凝水滴滴落、加工过程中昆虫进入、气候湿热、坯料、铝箔放置时间太长等。针对性的解决措施是保证轧制油含水量应小于150×10-6;避免轧机机体存在冷凝水滴;生产现场阻挡或杀灭昆虫;铝产品应放置在通风干燥的区域,且放置时间越短越好。

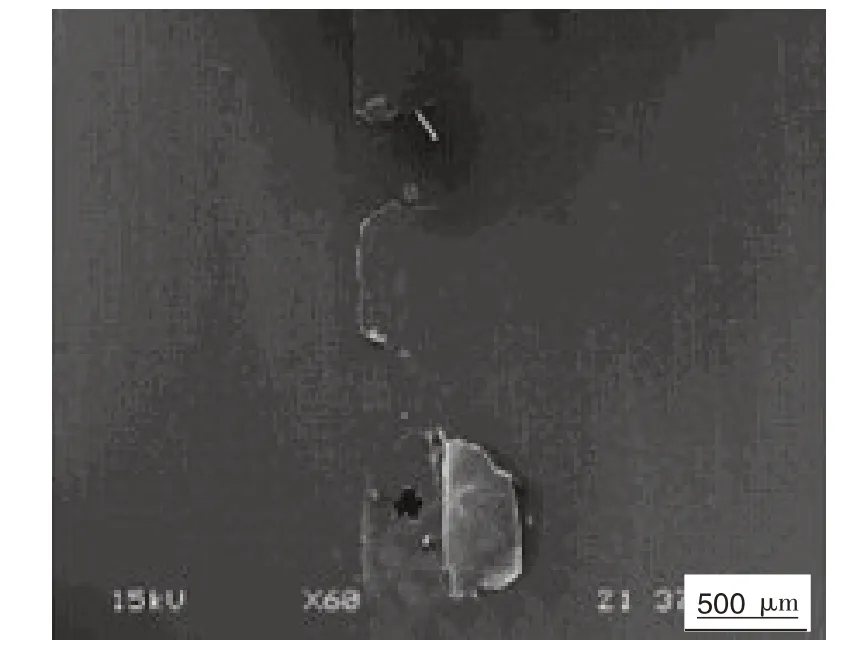

(4)金属或非金属压入。轧制时入口侧的碎铝箔被带入轧制变形区,造成该区域铝箔变形不均而压漏。此外,铝箔双合切边时的毛刺也是铝屑进入辊缝的途径之一,图8显示了一个切边毛刺产生的金属压入。这些毛刺同铝箔一起被轧制并产生分层,这些额外的分层使铝箔变得更薄,最终形成孔洞[6]。

轧制油中的固体小颗粒也是造成铝箔针孔的原因之一,因此选择合理的助滤剂及适当的过滤配比是控制轧制油中微小粒子的关键。为了阐述由外生杂质造成的损害,模拟试验将过滤土喷洒在双合前两张厚0.015 mm 铝箔坯料层之间,铝基体被粒子剪切形成针孔,损害了连续细密分布,类似于晶粒细化粒子所造成的破坏,如图9所示,但其宏观外观难以被肉眼辨别。

所以,在生产管理中改善作业环境、推行清洁生产是减少非金属压入来源的重要一环。

图8 切边毛刺产生的金属压入

图9 厚7 μm 铝箔上因固体小颗粒(助滤剂等)产生的针孔

3 结论

(1)冶金质量的偏析、金属间化合物尺寸、气体含量、夹杂、氧化膜、二硼化钛等控制不当均会造成双零铝箔孔洞类缺陷。

(2)坯料表面产生因擦划伤、腐蚀斑痕、金属或非金属压入和松树枝状而造成的损伤也是孔洞类缺陷产生的主要原因之一。

(3)为保证坯料的内在和外在质量,须制定出合理的工艺流程及各关键工序的工艺要素和参数,保证轧辊的良好状态和合理的摩擦润滑条件,严格管理并推行清洁生产,这样才能生产出高质量铝箔产品,并不断提高成品率。