铝合金骨架半挂车轻量化设计与研究

2021-03-16肖开政

肖开政

(福建省闽铝轻量化汽车制造有限公司,南平354200)

0 前言

近年来全球市场对于节能减排的法规越发严格[1],且我国对超载超限等违规运输的打击力度不断加大,钢制挂车结构过于笨重的问题会越发明显,仅仅满足车架的承载性已不具备有足够的竞争力[2]。此时车架的轻量化趋势便显得尤为重要,它不仅能提高产品的市场竞争力,还能节约材料及成本,也符合当今建设节约型社会的主题。为此,促进运输车领域的轻量化进程有着重要的意义,而铝合金轻量化正是实现汽车轻量化的重要途径之一,且效果最为明显[3-5]。由此,铝合金半挂车车架已成为当今专用车行业研究的热点。中集集团推出的一款铝合金液体运输半挂车的罐体和行走机构均采用全铝合金材质制造,有效降低了整备质量。晟通汽车相应发布了一款48英尺全铝集装箱运输半挂车+16.5 m复合板箱体,采用了全铝承载式车身,具有整车质量轻、重心低、载货量大等优点[6-7]。

然而,伴随着半挂车制造商的不断增加,同类挂车产品的竞争也越发激烈。制造技术虽有创新,但是设计依据大多依靠以往经验,缺乏理论依据。本文调研了国内外相关车架的轻量化文献资料,在此基础上,结合本公司的一款鹅颈铝合金骨架半挂车的研发产品为分析对象,基于有限元分析软件ANSYS 对其进行结构强度分析,以获得半挂车在不同运输过程中可能出现的四种典型工况下的最大应力及位移变形量,并提出了强度校核措施。

1 设计依据及结构特点

基于我司45 尺全钢挂传统车架构的设计思路,依据Q/M S00047-2012《载货汽车车架设计计算及考核规范》、《GB 7258-2016 机动车运行安全技术条件》等各项安全标准的要求对铝合金骨架半挂车的车架结构进行了理论设计。

车架总成为铝合金纵梁与铝合金横梁采用高强度钢铆接和焊接结构,由全铝主纵梁、横梁、牵引机构、前后端梁、防护总成、悬挂系统及行走机构总成等组成。车架主要型材采用6082-T6 铝合金材质(ρ=2.7e-9 t/mm3,μ=0.33,σs=260 MPa),侧防护及局部非承重构件采用6061T6 铝合金(ρ=2.7e-9 t/mm3,μ=0.33,σs=240 MPa)。考虑到局部强度需求,对牵引板、悬挂支架采用B510L(Q345B)高强度钢(ρ=7.9 e-9 t/mm3,μ=0.3,σs=345 MPa)的焊接结构形式。

2 有限元模型的建立

现阶段主流的轻量化结构设计与强度分析广泛基于有限元分析法的结构优化设计,这是一种集计算机科学、理论力学、离散数学等为一体的数值求解分析方法。

2.1 有限元网格模型

有限元的网格采用离散分块代替的理念,以建立所需求解的未知量与各个网格节点之间的相互关系,近似于一种连续体的单元集合[8-10]。目的都是为了近似表示单元的强度值、刚度值等物理特性,再依据一定的原理(变分原理、变形协调条件、连续条件及能量原理)集合在一起,引入初始条件,进而构造一个可以表示每个单元节点关系的方程组[11],以描述整个连续体的性质。

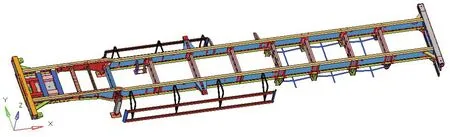

根据三维数模的几何模型,综合考虑了该款半挂车的结构规模与硬件设备的计算精度后构建了如图1 所示的有限元模型。网格单元的大小为15 mm,车架采用壳单元,悬架用一维梁单元进行简化,模型总的单元数为428212个。

图1 有限元模型

2.2 载荷处理

骨架半挂车在行驶过程中存在多种工况,所受载荷也不相同,静力学分析一般研究弯曲、紧急制动、转弯三种极端工况。以GB 50429-2007《铝合金结构设计》中4.4 结构或构件变形的规定作为参考指标,在半挂车有限元模型中进行重量加载,用质量单元均布在铝合金车架上,总重36 t。其中,前端梁加载3 t,后端梁加载2 t,主纵梁31 t。

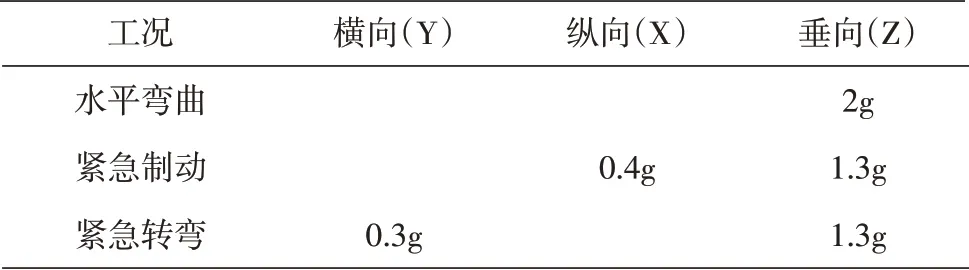

在进行静强度分析时通常需要考虑一定的动载系数,设定弯曲工况动载荷系数2.0,制动工况和转弯工况动载荷系数1.3。根据半挂车的实际行驶工况及标准要求,具体工况加载如表1所示。

表1 工况设置

2.3 约束条件

在牵引板上的牵引销位置约束了XYZ 轴的平动自由度及X 轴的转动自由度;在后端6 个轮胎处,左侧约束Z 轴平动自由度,右侧约束Y 轴和Z轴移动自由度。

3 典型工况下的强度分析

半挂车在行驶过程中承受着各种复杂多变的载荷,最终在车架上的表现形式就是一定程度的结构性破坏或较大的塑性变形(疲劳断裂)。因此,有效的强度分析是设计过程中必须要考虑的。目前市场上主流的半挂车车架为低碳钢、低合金钢材料,而近年来开始转向高强铝合金材料,这些材料的破坏形式适合采用第三或第四强度理论。本文采用第四强度理论作为车架强度的评判标准,即采用德国科学家冯·米塞斯根据第四强度理论提出的等效应力(又称为Von Mises 应力)作为评判标准。

半挂车结构强度的有限元分析以静强度分析为主,得到的应力、位移、应变等参数,通过对比本身的设计强度和刚度指标进行分析、判断、校核及结构升级改进,以提高同类产品的市场竞争力。

3.1 水平弯曲工况

水平弯曲属于半挂车在水平道路上行驶中车架的主纵梁结构在满载工况下表现的垂直挠度,即车架垂直方向的最大位移量。该车架牵引销处至后悬架轮胎中心距离为8700 mm,当半挂车所有轮胎均着地且受力相等时,其挠度的容许值为34.8 mm。

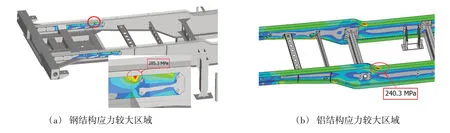

施加载荷和约束后,对有限元模型进行求解,车架应力云图如图2和图3所示。

水平弯曲工况下,半挂车中钢结构部分应力值大于280 MPa 的区域有1 处,出现在鹅颈区域主纵梁内加强板处,其应力值为285.3 MPa,小于钢材的屈服强度值(345 MPa)。铝结构应力最大值为240.3 MPa,有2 处,出现在鹅颈区域主纵梁上翼板折弯处,其应力值小于铝材的屈服强度值(260 MPa)。由等效位移云图可以得出,全铝主纵梁Z 向变形量值为51.0 mm,超出标准要求,说明该处需要补强校核。

图2 满载荷水平弯曲工况下的挂车等效应力云图

图3 满载荷水平弯曲工况下的挂车等效位移云图

3.2 紧急制动工况

紧急制动以及加速行驶会对满载半挂车产生一个由承载货物产生的纵向惯性力,本文按半挂车正常行驶时最大加速度为0.7个重力加速度计算。

如图4 所示,紧急制动工况下,半挂车中钢结构部分应力值最大为244.9 MPa,出现在车架尾部区域,其应力值小于钢材的屈服强度值(345 MPa)。相应的铝结构应力值最大为176.1 MPa,出现在鹅颈区域主纵梁上翼板折弯处,其应力值小于铝材的屈服强度值(260 MPa)。由等效位移云图(见图5)可以得出,全铝主纵梁Z 向变形量值为33.07 mm。

图4 满载紧急制动曲工况下的挂车等效应力云图

图5 满载紧急制动曲工况下的挂车等效位移云图

3.3 紧急转弯工况

紧急转弯与紧急刹车工况类似,即在半挂车行驶中经常性的急转弯造成货物及自身离心力对车架甩挂的影响。大小取侧向加速度0.3 g。约束处理方式为释放前悬以及后悬架吊耳处节点的全部转动自由度,只保留平动自由度X、Y、Z。其整体等效应力及位移云图如图6和图7所示。

图6 满载转弯工况下的挂车等效应力云图

图7 满载转弯工况下的挂车等效位移云图

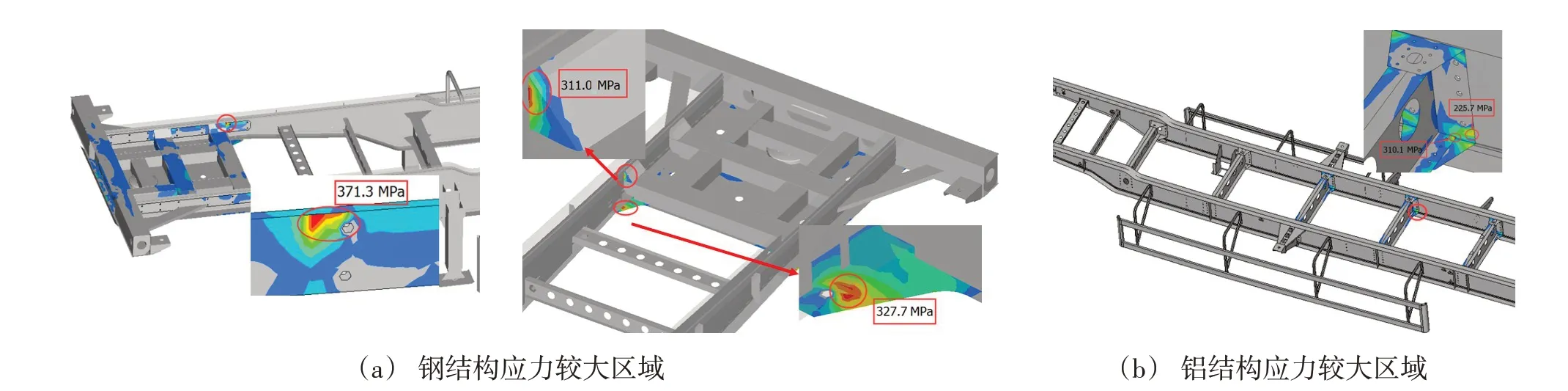

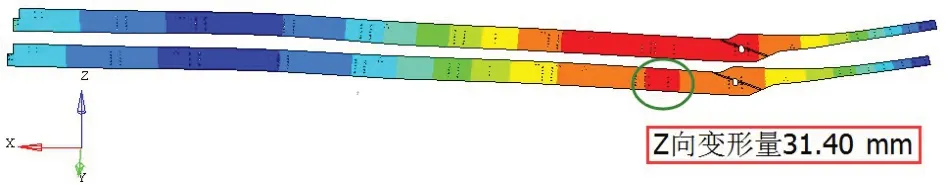

紧急转弯工况下,半挂车中钢结构部分应力值大于280 MPa 的区域有3 处,其中的最大应力出现在鹅颈区域主纵梁内加强板处,为371.3 MPa,超过钢材的屈服强度值(345 MPa)。车架中铝结构部分应力值大于260 MPa 的区域有2 处,其中的应力最大值为310.1 MPa,出现在两主纵梁之间与横梁连接区域,该应力值大于铝材的屈服强度值;另一处的应力值为278.4 MPa,出现在鹅颈区域主纵梁下翼板处,略超屈服强度值,说明该处需要补强校核。此外,主纵梁Z向变形量值为31.40 mm。

4 强度校核与设计优化

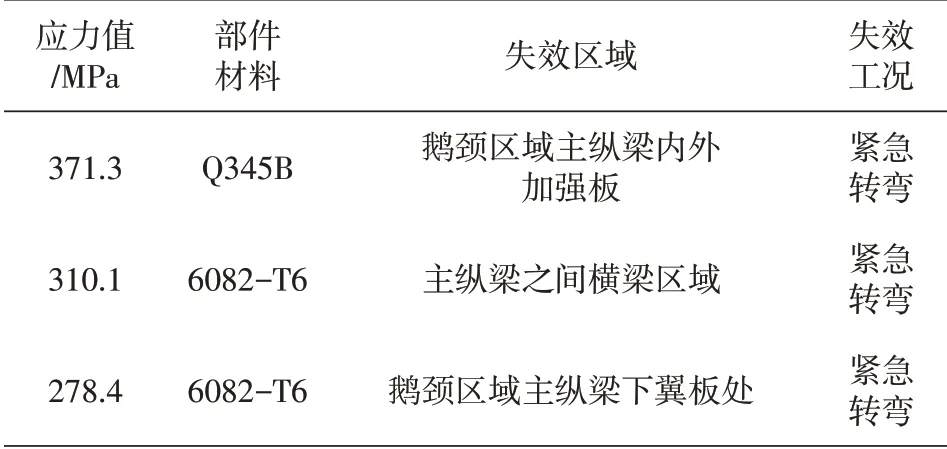

根据以上应力分析结果,该半挂车车架在紧急转弯工况下会出现加大的布局应力,对超过材料本身屈服强度的应力值进行整理,得到表2所示的超过屈服强度值的失效区域及失效工况。

表2 失效区域应力最大值

针对表2所示问题,我们对该半挂车车架做了必要的结构优化,对有一定强度冗余的结构进行轻量化的设计,对存在安全隐患的鹅颈部位进行强度补偿。以前端梁为例,由于鹅颈处强度偏低,容易造成车架前端在满载行驶过程中下绕位移过大。较大的变形量使得牵引销至前端梁处焊缝承受较大的应力而断裂,如图8(a)所示,属于明显的由焊趾根部向母材扩展的疲劳裂纹。本文通过对鹅颈部分的加强筋板加厚来进行强度补偿,即将原先的8 mm 铝筋板(6082-T6)变更为10 mm 厚度,如图8(b)所示。此方法可有效提高该部位结构的强度以达到减小应力集中的目的,使鹅颈最大应力值由原先的310.1 MPa下降为229.3 MPa。缺点是应力会转移至加强版上,局部应力由原来的98 MPa上升至163.7 MPa,但未超过屈服强度。

总体来看,该补强的方式可以在不进行大范围结构改动的前提下有效地解决局部应力过大的隐患,可行性高且成本较低,为半挂车结构设计提供了一定的指导意义。

5 结束语

综上分析,文中提出的铝合金骨架半挂车设计方案相较于同类钢挂车而言,可有效降低总质量458 kg,既达到了节能减排的法规要求,又满足了半挂车轻量化的市场需求。对其进行的三维建模有限元分析结果表明该结构仍存在一定的改进空间。在后续产品改进过程中,可以考虑适当増大鹅颈处加强筋的刚度或者改进相应结构型式来増加此处的强度,避免在长期的使用中造成疲劳断裂现象。同时,对该铝合金骨架半挂车车架的分析、校核与优化也为同类车型的升级迭代提供了参考。