微量润滑系统参数对雾化特性的影响

2021-03-15孔晓瑶袁松梅朱光远张文杰

孔晓瑶 袁松梅 朱光远 张文杰

1.北京航空航天大学机械工程及自动化学院,北京,100191

2.北京市高效绿色数控加工工艺及装备工程技术研究中心,北京,100191

0 引言

为改善切削加工条件,解决传统切削加工中大量使用切削液带来的环境问题,微量润滑(minimum quantity lubrication, MQL)作为一种高效绿色的冷却润滑方式,通过将压缩空气与极少量切削液混合汽化,形成微米级液滴喷射到加工区域,来实现对刀具-工件间的冷却润滑作用。与传统切削加工方式相比,微量润滑切削技术具有切削液用量少、能有效降低切削力、减小刀具磨损、提高工件表面质量等优点[1]。

近年来国内外学者对微量润滑切削工艺进行了大量研究,涵盖了车削、铣削、钻削、磨削等加工方式以及钛合金、铝合金、高温合金等材料种类[2-4]。TAMANG等[5]通过研究发现,与干切相比,高温合金在微量润滑车削条件下的刀具磨损量降低了16.57%,表面质量提高了10.41%。 BABU等[6]开展了不同润滑条件下的AISI 304钢铣削试验,MQL雾化产生的雾粒有利于改善润滑条件,降低表面粗糙度。BENJAMIN等[7]证明了在高速铣削钛合金的情况下低温微量润滑切削能够减小材料和刀具接触面间的摩擦因数,降低切削温度,降低工件的表面粗糙度。

微量润滑切削机理是基于毛细管渗透理论,切削区毛细管的存在为切削液的渗透提供了空间,在大气压力及初始速度的作用下雾粒可实现对切削区微通道的充分、快速填充。MQL雾粒具有极强的渗透和吸附能力,可在切削界面间产生有效润滑油膜从而减小摩擦因数,减少刀具磨损,提高工件表面质量。切削表面的微通道尺寸为5~10 μm,在MQL切削加工过程中直径较小的雾粒能够有效渗透到切削区起到良好的冷却润滑作用[8]。LIU等[9]认为雾粒平均直径及其尺寸分布规律主要受MQL系统参数的影响,空气压力、喷嘴距离都会影响雾粒在刀具表面的吸附能力。RAHIM等[10]对微量润滑系统雾化性能进行了研究,发现雾粒平均直径主要受液体物理性质、喷嘴尺寸以及入口压力的影响。张松等[11]研究了不同喷射距离和气体流量对雾粒直径以及覆盖率的影响规律,揭示了雾粒尺寸分布与气体流量间的内在联系,适当缩短喷射距离和增大气体流量可以提高油膜覆盖率并减小雾粒直径,进而充分发挥MQL技术的润滑性能。汤羽昌等[12]采用FLUENT软件对MQL雾化过程进行数值模拟,研究了供气压力对雾化效果的影响,结果表明雾粒直径随着供气压力的提高而减小。

微量润滑系统的雾化效果是实现该技术冷却润滑作用的关键,因此,揭示MQL系统射流参数对雾化特性的影响规律可以为工艺参数的选择提供理论基础。然而目前缺乏对MQL雾化性能相对综合全面的研究,本文将开展MQL系统参数(空气流量、喷射距离、切削液用量、切削液类型)对雾化特性的影响规律研究,并根据试验结果建立雾粒直径的预测模型。

1 试验及方法

1.1 MQL油雾的产生

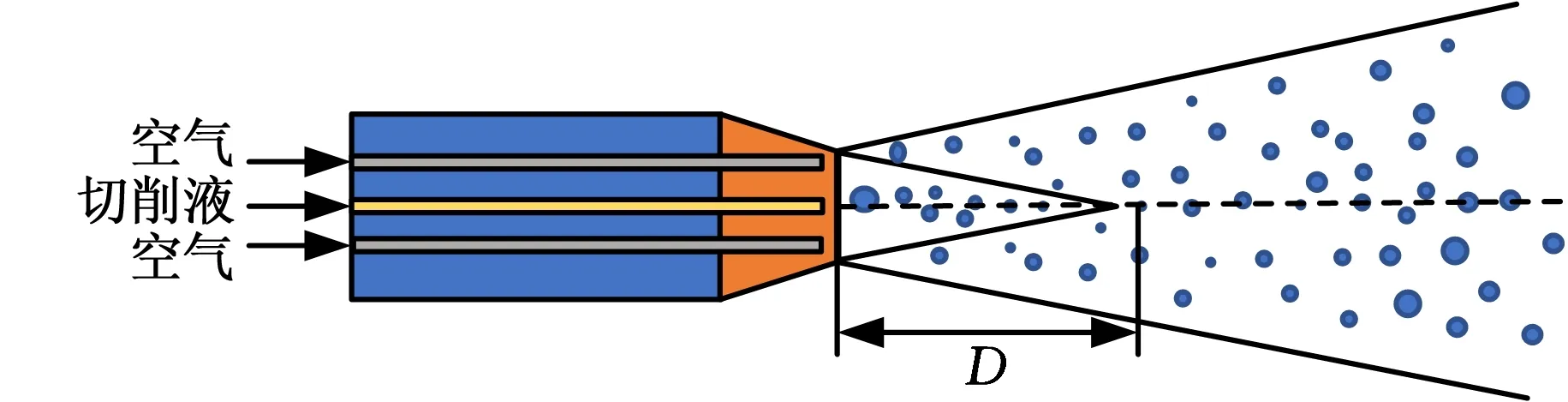

试验采用课题组自主研制的微量润滑装置,可实现液体流量在0~360 mL/h范围内的调节。该装置由双层嵌套管路组成,压缩空气与切削液分别从内外层管路进入雾化喷嘴,气液两相介质在喷嘴出口处混合,液体在高速气流的作用下雾化成小雾粒喷出,如图1所示。

图1 雾化示意图

1.2 粒径的测量

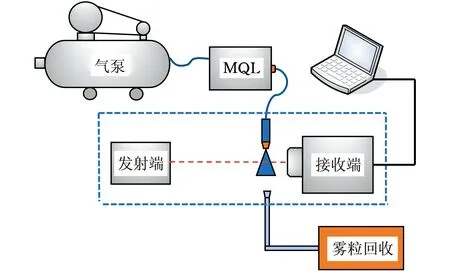

为研究喷嘴出口轴线处粒径的分布情况及其变化规律,试验采用NKT激光粒度分析仪进行测量(图2),该系统由激光发射装置、接收端信号放大装置、油雾回收装置以及分析软件组成,可实现0.5~100 μm尺寸范围内的雾粒平均直径、尺寸分布情况以及与雾粒尺寸测量相关的各项统计参数的在线测量,测试现场如图3所示。

图2 MQL雾粒特性测试系统

图3 试验现场设置

微量润滑雾化质量的评定通常采用雾粒平均直径和雾粒尺寸分布图来表示[13]。

雾粒平均直径的表示方法有很多,通常采用索特平均直径(SMD),其计算方法如下:

(1)

式中,G为雾粒平均直径;N为直径为d的雾粒数目,通常直径最小值dmin=0。

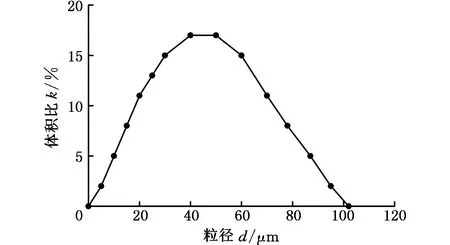

雾粒尺寸分布图的横坐标为雾粒直径(粒径),纵坐标通常表示某一尺寸的雾粒体积占总体积的比例,如图4所示。

图4 雾粒尺寸分布图

1.3 雾粒破碎过程分析

1.3.1两级雾化过程

当液体从喷嘴喷出时,受到外界气体的扰动作用,在其表面形成一定模式的振动波,在雾化过程中如果空气动力足够大,表面波的波长超过临界波长,表面波的振幅将逐渐扩大,连续液体将被分裂成为液片和大颗粒雾粒,这个过程被称为初级雾化。如果经初级雾化后的雾粒直径超过了其临界值,将会进一步碎裂成大量的细小液滴,这个过程被称为二级雾化。表面波的振幅A由微分方程控制[14]:

(2)

其中,下标g表示气体,l表示液体;β为Jeffrey遮蔽系数;ρ为密度;μ为黏度;σ为表面张力;λ为扰动波长;U为介质运动速度;a为空气动力作用于液面上引起的加速度。

介质的运动速度U与其流经的管道截面积有关:

(3)

式中,qV为空气流量;S为流体流经的管道截面积。

1.3.2雾粒的临界破碎条件

雾化是指在内力、外力的作用下液体的破碎过程。通常,位于稳定气流中的雾粒主要受空气动力、表面张力和黏性力的控制。

雾粒表面受到的空气动力Fd可表示为[15]

(4)

式中,Ud为气体与液体间的运动速度差;CD为阻力系数,取决于破碎条件的常数。

表面张力作为影响雾粒破碎的重要因素,可以借助表面张力仪来测定切削液的表面张力系数σ,进而确定液体表面张力Fσ:

Fσ=σd

(5)

在雾化过程中,液体黏度会对雾粒的变形过程产生阻力,由牛顿黏性定律可知,流体单位面积上作用的切应力τ与速度梯度呈线性关系:

(6)

式中,du/dz为速度梯度;u为流体的运动速度;z为流体运动速度的垂直方向。

对于低黏度液体,雾粒的变形主要取决于空气动力和表面张力的影响,一旦外部空气作用力超过了其表面张力就会发生破碎,因此雾粒的破碎条件为[13]

Fd≥Fσ

(7)

由式(4)、式(5)、式(7)可以得到,当气液两相间的相对速度为Ud时,雾粒发生破碎的临界直径db可表示为

(8)

由式(4)和式(8)可知,气液两相间的速度差越大,空气对液体表面的扰动能力越强,当雾粒直径超过其临界直径时就会发生破碎。

1.4 试验方案的确定

本文为研究MQL系统的雾化特性,以空气流量、切削液用量、喷射距离、切削液类型为变量开展单因素试验,对雾粒平均直径和尺寸分布图像进行研究。根据MQL系统在实际切削加工过程中常用的射流参数以及试验装置能够稳定工作的参数范围,对试验参数进行了设置,如表1所示。切削液采用意大利Natural 77微量润滑专用绿色植物基切削液,以及瑞士Blaser 7000水基切削液。通过BZY-1全自动表面张力仪和NDJ-5S旋转黏度计进行切削液物理性质的测量,测量温度为25 ℃,测试仪器如图5所示。

表1 参数设置

(a)BZY-1全自动表面张力仪(b)NDJ-5S旋转黏度计

2 试验结果及分析

2.1 空气流量对雾化效果的影响

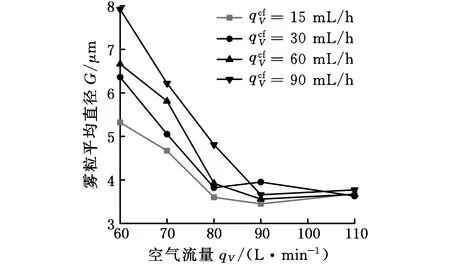

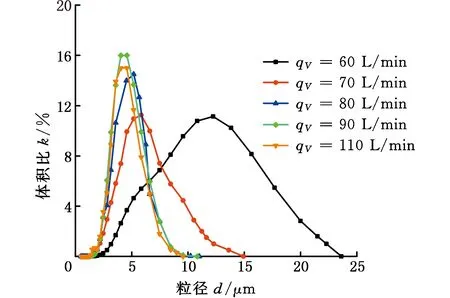

雾粒平均直径G随着空气流量的增大而逐渐减小,在80~90 L/min范围内的雾粒平均直径最小,当空气流量qV超过该范围后,粒径变化不明显,如图6所示。从雾粒尺寸分布上来看(图7),当qV=60 L/min时,雾粒直径的发散度较大,峰值直径dmax大约在10~15 μm,最大粒径达到25 μm左右,雾化效果相对较差。随着空气流量的增大,尺寸分布图像逐渐向小雾粒方向移动,峰值直径dmax在5 μm左右,且尺寸发散度相对较小。这是由于空气流量的增大对切削液表面的扰动作用增强,使得表面波振幅逐渐增大,促使液体能够更好地雾化成细小雾粒。然而,当空气流量的大小已经足够满足雾化需求,继续增大空气流量对切削液的雾化效果作用不明显,因此,在MQL雾化过程中存在最佳空气流量范围,约为80~90 L/min。

图6 空气流量对雾粒平均直径的影响(D=50 mm,Natural 77)

图7 空气流量对雾粒尺寸分布的影响(=15 mL/h,D=50 mm, Natural 77)

2.2 切削液用量对雾化效果的影响

图8 切削液用量对雾粒平均直径的影响(D=50 mm,Natural 77)

2.3 喷射距离对雾化效果的影响

(a)qV=60 L/min

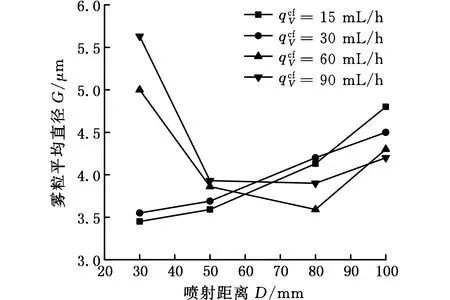

图10 喷射距离对雾粒直径的影响(qV=90 L/min, Natural 77)

与低流量相比不同的是当切削液用量较大时,在喷射距离D=30 mm处的雾粒平均直径较大。这是由于当气液比较小时,在经喷嘴内部的初级雾化过程中,单位体积液体上作用的空气能量相对较小,液体表面受到的空气扰动作用强度较低,雾化效果较差,经喷嘴喷出的雾粒直径相对较大且不稳定,因此,在距离喷嘴出口一定范围内的雾粒平均直径较大。由于大颗粒雾粒的运动速度相对较慢,由式(4)可知,气液两相间的运动速度差值较大,随着喷射距离的增大,雾粒受到主射流与周围空气的扰动作用加强,当雾粒直径超过其临界直径时,将会进行二次雾化,使得雾粒平均直径逐渐减小。PARK等[17]和刘绍彦等[18]在喷雾冷却系统的雾化特性研究过程中发现了同样的试验现象,当液体流量较大时,雾粒平均直径会随着喷射距离的增大而逐渐减小。这是由于较高的空气压力促进了雾粒的二次雾化,从而使得雾粒直径逐渐减小;进而,随着雾粒的不断运动,在距离喷嘴出口较远的位置,由于雾粒间不断融合、蒸发导致大液滴的出现,雾粒平均直径又逐渐增大,雾粒尺寸分布曲线逐渐向粒径增大的方向移动,如图11b所示。

(a)=15 mL/h

在本试验条件下,较小切削液用量与较大切削液用量条件下的雾粒平均直径随喷射距离的增大呈现出不同的变化趋势。这是由于当切削液用量较小时,气液比较大,在经喷嘴内部的初级雾化过程中,作用于单位液体体积上的空气流量相对较大,对液体表面的扰动作用增强,可以使切削液得到充分地雾化,喷嘴出口处的雾粒平均直径较小。因此,当气液比较大时,液体初级雾化过程相对充分,雾粒平均直径较小,加速度较大,气液两相间的相对运动速度较小,由上文雾粒的临界破碎条件可知,该条件下的雾粒不易发生破碎,多以相互间的融合和蒸发为主。因此,当切削液用量较小时,随着喷射距离的增大雾粒平均直径逐渐增大[19]。

在微量润滑实际切削过程中,喷射距离过小会对刀具造成干涉,同时也会使得到达刀具表面的雾粒速度增大从而产生雾粒回弹现象,不利于有效润滑油膜的形成;喷射距离过大,雾粒直径相对较大,不利于切削界面间雾粒的渗透吸附。从试验结果来看,在微量润滑切削加工过程中,喷射距离控制在40~50 mm之间能够获得较好的雾化效果。

2.4 切削液类型对雾化效果的影响

在雾化过程中,切削液的物理性质(密度、表面张力和黏度等)极大地影响了喷嘴的流动性和雾化效果。然而在大多数情况下,由于液体的可压缩性小,液体密度对雾化的影响可忽略不计,表面张力和黏度是主要影响因素。试验所用切削液属于低黏度切削液,黏度对切削液雾化过程影响的敏感程度不如表面张力。

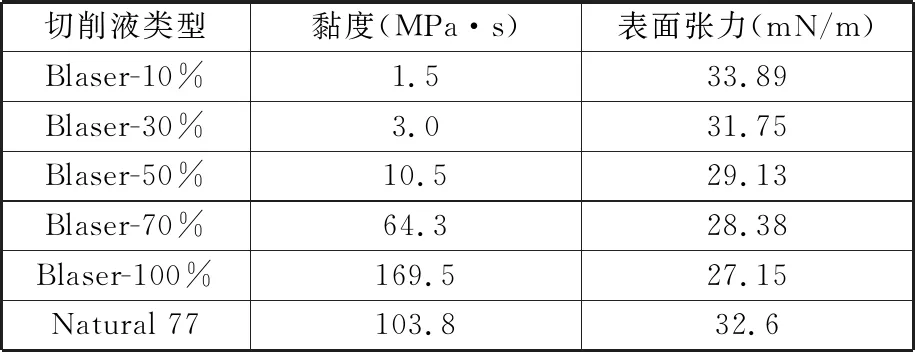

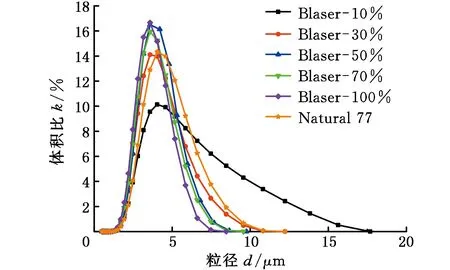

不同浓度水基切削液的物理性质如表2所示,随着浓度的增大液体黏度逐渐变大,而表面张力逐渐减小。如图12所示,当空气流量较小时(qV=60~70 L/min),液体的表面张力越大,雾化效果越差,Natural 77和Blaser-10%的表面张力最大,雾化所需能量相对于其他类型液体来说较大,因此在同一系统参数下的雾粒平均直径最大。随着空气流量的增大,作用于液体表面的气体扰动作用增强,具有足够的能量克服液体内聚力,因此不同切削液浓度间平均直径的差距大大缩小。从雾粒尺寸分布曲线(图13)来看,Blaser-10%的表面张力最大,大粒径所占的体积较大,尺寸分布相对发散;Blaser-100%切削液的雾粒尺寸分布均匀,雾化质量较好。这一方面是因为表面张力小有利于切削液的雾化,另一方面是由于雾化过程中液体黏度的增大会影响喷嘴内部的流动速率,增大液体传输误差,使得气液比增大,当空气流量恒定时,参与雾化的液体流量减小,有助于提高雾化效果。

表2 切削液物理性质

图12 切削液物理性质对雾粒直径的影响(=15 mL/h,D=50 mm)

图13 切削液物理性质对雾粒尺寸分布的影响(qV=90 L/min,=15 mL/h,D=50 mm)

3 雾粒直径预测模型

由微量润滑系统雾化特性的分析结果可知,空气流量、喷射距离、切削液用量以及切削液类型会影响最终的雾化效果。由此可以建立雾粒平均直径G与各影响因素间的关联式[18]:

(9)

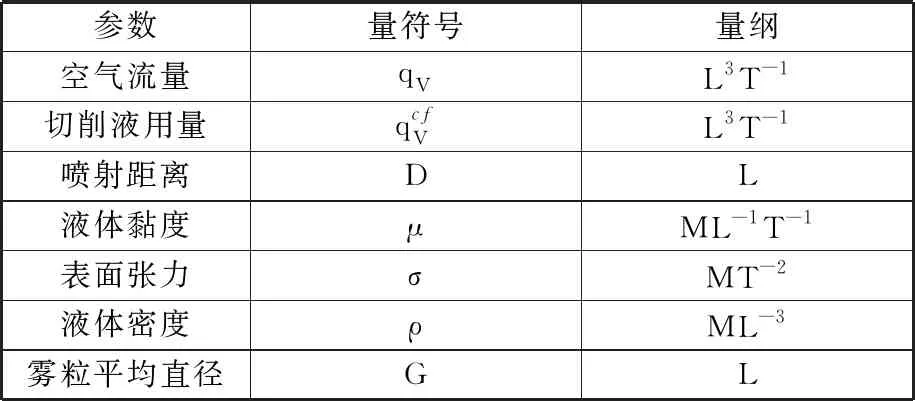

以长度L、时间T、质量M为基本量纲,各雾化影响因素的量纲表示如表3所示。

表3 雾化影响因素的量纲表示

由因次分析法可以得到以下量纲一参数的表达式[20]:

式中,π1为雾粒平均直径的量纲一表达式;π2为气液比,用R表示;π3、π4为量纲一参数。

上述量纲一参数的函数关系一般表达式为

(10)

指数形式为

(11)

利用Origin软件对大量试验数据进行多元非线性拟合,可以得到:

a0=0.072 98a1=-0.244 76

a2=0.2008a3=0.056 11

那么有

(12)

经验证在本试验条件下确定的微量润滑雾粒直径预测模型的相对误差小于10%,能够较好地描述各因素对切削液雾化特性的影响规律。

4 结论

通过分析空气流量、喷射距离、切削液用量以及切削液类型对微量润滑雾化效果的影响规律,可以得到以下结论:

(1)空气流量是影响雾化特性的主要因素,随着空气流量的增大,雾粒平均直径逐渐减小,尺寸分布更加均匀。因此,在微量润滑切削加工过程中,空气流量控制在80~90 L/min能够获得最佳的雾化效果。

(2)喷射距离对雾粒平均直径的影响较大,在MQL条件下切削液用量极小,一般来说随着喷射距离的增大,空气的扰动作用减弱,雾粒间的相互融合、蒸发导致雾粒直径逐渐增大,根据试验结果可得,喷射距离应保持在40~50 mm范围内。

(3)切削液类型是影响MQL雾化特性的一个重要因素,对于低黏度液体来说,表面张力越小雾化所需能量越低,雾粒尺寸分布更加均匀。与其他影响因素相比,切削液用量对MQL雾化效果的影响较小,由试验结果分析可知,切削液用量控制在15 mL/h有利于切削液的充分雾化。

(4)采用因次分析法建立了试验条件下的微量润滑雾粒直径预测模型,经验证该模型的相对误差范围处于10%以内,能够较好地揭示MQL系统参数对雾化特性的影响规律,为射流参数的调控、切削液的选择提供了参考依据。