高速冲击连接技术的研究进展

2021-03-15王新云夏巨谌金俊松

杜 飞 王新云 邓 磊 夏巨谌 金俊松

华中科技大学材料成形与模具技术国家重点实验室,武汉,430074

1 高速冲击连接技术的发展进程

随着航空、航天、船舶、汽车、电子等现代制造工业的飞速发展,构件不仅要有优良的力学性能,还要满足导热性、导电性、耐磨性、耐腐蚀性等方面的要求。与此同时,结构的轻量化设计在现代工业中已经成为一种必然趋势,将不同性能的材料进行连接复合是实现这一要求的有效途径,如在飞机机翼中,将钛合金外壳连接在铝合金蜂窝结构上。因不同材料间的熔点、热膨胀系数等物理化学性能差异大,传统熔化焊难以实现上述材料的连接或者连接强度较低[1]。扩散焊、摩擦焊等固态焊能够有效地解决这个问题,但扩散焊的时间较长,接头质量不稳定,摩擦焊接头表面质量差,需要后续处理。高速冲击连接(high velocity impact welding,HVIW)技术作为固态焊的一种,连接效率高,能够极大地减小结合区域内热影响区和连续的金属间化合物的形成,接头强度高[2-3],是实现上述材料连接的一种较好方式。

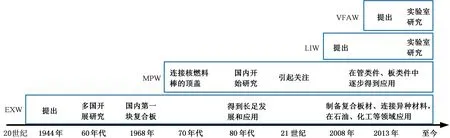

目前,HVIW包括爆炸连接(explosive welding,EXW)、电磁脉冲连接(magnetic pulse welding,MPW)、激光冲击连接(laser impact welding,LIW)和汽爆连接(vaporizing foil actuator welding,VFAW)。图1展示了四种冲击连接技术的大致发展进程。EXW技术由美国人CARL于1944年提出,1957年PHILIPCHUK首次将爆炸复合技术引入实际工程应用。在20世纪60年代初期,英国、苏联、联邦德国、捷克、日本等国也相继开展了爆炸连接技术和理论的研究,使该项技术日趋成熟。同时期,国内学者也开始从事爆炸连接研究,1968年在大连造船厂成功试制了国内第一块爆炸复合板。EXW作为研究最早、最成熟的冲击连接技术,已经实现了200多种材料组合的焊接,并在许多企业里得到了应用,如美国DMC公司、日本旭化成株式会社等,宝钛集团、西安天力金属复合材料有限公司等[4-5]。MPW技术于20世纪70年代初起源于核能项目的研究,用于焊接核燃料棒的顶盖,国内在80年代开展了相关研究和探索。由于MPW设备发展缓慢和成本昂贵,所以MPW技术没有像EXW那样快速发展和广泛应用,但进入21世纪,特别是近10年,随着汽车、轨道交通、核电、航天航空、家用电器等行业的迅猛发展以及MPW设备的进步,该技术再次引起了学者和企业的关注,目前以色列Pulsar公司、德国PST集团、美国Dana公司等企业在MPW领域的发展处于领先地位[6],而国内的研究集中在部分高校院所和少数企业如重庆普尔萨科技有限公司等,且应用较少。LIW技术由江苏大学[7]和美国俄亥俄州立大学[8]分别于2008年和2009年申请了相关专利,目前主要有上述两所高校对LIW进行了相关探索,尚处于实验室研究阶段。VFAW技术由美国俄亥俄州立大学[9]在2013年提出,并引起了广泛关注。

近年来中,国内外学者对HVIW开展了大量有价值的研究,极大地推动了这项技术的发展。本文对HVIW技术进行了综合评述,并对未来可能的研究趋势进行了展望,以促进该技术的发展。

图1 四种冲击连接技术的发展进程

2 HVIW基本原理及特征

2.1 基本原理

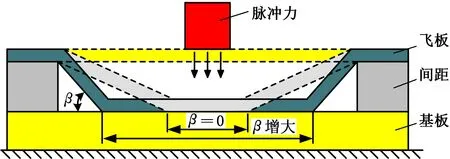

HVIW是将高能量密度的场能或高能束作为外界输入能量,通过能场与物质的相互作用驱动材料(飞板)发生高速移动,与另一材料(基板)成一定角度发生高速倾斜碰撞,并在撞击点处形成射流,射流去除了两待连接面的氧化层等杂质,两个洁净表面在高压的作用下形成冶金结合。在HVIW过程中飞板速度达到几百米每秒,撞击点处冲击压力可以达到GPa级。通常会在两种材料中选用塑性好的材料作为飞板。如图2所示,在HVIW中有两个重要的特征[10]:①射流,在两种金属高速碰撞过程中,相互复合的表面在撞击点处高速喷出一股薄层金属材料;②波形界面,在结合区域内会出现波浪形的界面形貌。

图2 射流和波形界面示意图

图3为四种工艺的原理图。EXW基本原理是:炸药(通常几厘米厚)由引爆点向周围持续爆炸,产生连续的压力驱动飞板与基板发生倾斜撞击[4],如图3a所示。MPW基本原理是:电容器瞬时放电,高压脉冲电流经线圈产生瞬变电磁场,使导磁飞板内激发涡流,飞板在线圈产生的磁场内受到强大的洛伦兹力,从而向基板高速移动[6],如图3b所示。LIW基本原理是:脉冲激光束透过约束层照射在吸收层,吸收层被烧蚀蒸发后形成高温高压等离子体,等离子体脉冲在约束层下驱动飞板局部弯曲变形并高速飞行,与工件高速碰撞实现点状的冶金结合[8],如图3c所示。VFAW所用的设备与MPW基本相同,不同的是用铝箔汽化代替线圈驱动飞板,其原理是,薄的铝箔在高强度电流通过后迅速蒸发从而提供飞板驱动力,如图3d所示。铝箔是每个工艺周期的消耗品,可以轻松更换[9]。

(a)EXW

2.2 工艺过程及应用范围

HVIW可以分为两个过程,第一个过程为高能场驱动飞板高速移动,其四种工艺的驱动方式不同;第二个过程是飞板高速撞击基板实现连接,四种工艺有相同的连接机理。其中EXW是由炸药连续爆炸提供飞板持续的驱动力,飞板在撞击过程中的冲击角度和速度变化不大。而在MPW、LIW、VFAW中,则是脉冲力驱动飞板局部区域进行移动,再由局部区域带动周围金属向基板整体飞行。

在目前MPW、LIW、VFAW的研究中,飞板与基板常采用平行方式放置,撞击时局部区域与基板的碰撞角度几乎为零[11-13],如图4所示,并且在周围金属的后续撞击中,撞击速度和角度都不是恒定的[14]。这种冲击过程中不断变化的碰撞速度和角度很难获得均匀连接质量,这是飞板与基板的放置工况造成的,可以通过调整连接件间的几何结构或工艺参数来解决这个问题。

图4 平行式脉冲连接过程

由于在驱动方式上的差异,四种工艺也有各自的特点及应用范围。EXW工艺以廉价的炸药为能源,非常适合尺寸为米级的大平面构件,如图5a所示[15]。EXW不需要专用的设备、厂房,相对于其他工艺,具有成本低的特点。然而,由于炸药的运输和储存的限制,会造成声污染以及难以实现自动化的显著缺陷[3],使EXW难以得到更广泛的应用。此外,EXW在制备复合板中,会出现厚度不均及边界开裂的现象,如果工件质量要求较高,则还需要后续加工[16]。MPW因设备限制了能量的存储,典型的应用尺寸为毫米至厘米。图5b所示为MPW和熔化极气体保护焊接(melt inert-gas welding,MIG)制造的汽车空调蓄能器[17],MPW有较好的美观性。此外,MPW可以在电源控制的生产环境中安全且可重复地使用,并能对参数进行精确调节,便于实现自动化生产。但是,线圈在放电过程中承受着高电压、高温以及与工件相同的磁压力,所以MPW面临的主要问题是线圈寿命短,并且要求飞板具有良好的导电性能[6]。图5c所示为VFAW的点焊接头[18]。VFAW的适用范围与MPW相同,但在相同的设备和冲击参数下,VFAW大约是MPW中飞板冲击速度的三倍(图6,图中D为飞板在驱动力作用下的飞行距离),并且铝箔是一次性低成本的消耗品,没有工具寿命问题,也不要求飞板是良好的电导体;但铝箔在加工过程中容易产生切割缺陷,使得VFAW试验的重复性不如MPW,图6中VFAW的飞板速度偏差高达25%[19]。LIW可以实现直径为毫米级的点状焊缝,图5d所示为铝片/铝板结合的直径约为3 mm的连接点[12]。LIW仅适用于较小的尺度的连接,并且不依赖于飞板的导电性,这使得该方法非常适合制造和组装微型器件,例如微机电系统[20]。四种工艺有各自的优势和局限,并且应用范围不尽相同,在实际应用中不同的冲击焊接工艺可以相互补充,不存在一种工艺可以完全替代其他工艺。

3 HVIW连接机理及关键技术分析

3.1 连接机理及界面组织

HVIW是一个多学科交叉的研究领域,涉及高速和高压下的碰撞动力学以及金属在高应变率和高温下的瞬态流体热机械行为。现在一般认为EXW是集扩散焊、压力焊和熔化焊于一身,依靠界面金属的塑性变形、熔化和原子间的相互扩散而实现金属材料的复合[16]。板材撞击过程中发生剧烈的塑性变形,短时间内产生大量的热量,并形成非常高的压力,使得金属发生固体扩散[21];同时,由于撞击时间极短,塑性功转化的热量来不及散失,可能会造成局部温度急剧升高至金属熔点以上,从而导致界面两侧金属熔化实现复合[22]。可以看出,冲击连接的作用因素多且连接机理复杂。研究人员对连接机理的认识与研究材料和条件有关,因此,连接机理至今一直存在争议,也一直是该领域的研究热点。

(a)EXW[15]

图6 VFAW和MPW在一定距离和能量下的飞行速度[19]

图7 AA6061/AZ31B连接界面EBSD图[15]

冲击连接过程中,界面处金属在热力条件下发生显著的组织变化,包括晶粒的拉长、细化以及孪晶结构等[15,23-24]。ZHANG等[15]在EXW下AA6061/AZ31B复合板的研究中发现,由于AZ31B板的传热系数小,相对AA6061更容易发生热量的积累,在AZ31B板界面处的基体中形成了绝热剪切带(adiabatic shear bands,ASBs),并在ASBs中发现了沿应力波分布的细小等轴晶,如图7所示。一般认为这些等轴晶粒是动态再结晶的产物[15]。此外,当转化的热量造成的温升过高,使界面金属发生熔化时,会在界面处形成中间层[25]。中间层是异于基体的组织结构,宽度通常为200 μm或更小。RAOELISON等[26]研究MPW中Al/Cu管状构件的界面特性发现,由于界面处的熔化、高速冷却、空化和凝固收缩,在界面处形成了非晶态中间层,并且中间层上随机分布着孔和裂纹。另外,ZHANG等[24]在Cu/Fe界面之间观察到了纳米晶中间层。这是因为在中间层中,部分Fe和Cu原子可能以原子团簇的形式存在,在晶界起钉扎作用,阻碍了晶粒的生长,因此使Cu晶粒和Fe晶粒在50~60 nm范围内所占比例最高。还有学者认为局部界面熔化时金属间化合物的形成是不可避免的[27],但可以通过改变工艺参数有效控制金属间化合物的范围、结构以及沿界面的排列,为了限制其对接头力学性能的不利影响,形成的金属间化合物的厚度不应超过5 μm,因为在这个临界厚度以上,金属间化合物容易开裂和剥落。

材料在高速冲击的过程中变形时间极短,绝大部分的塑性功转化为热量并且来不及散失,累积的热量会造成局部的温升,这使得不同金属的组织状态发生显著变化,而温升能否使界面处发生熔化,目前的研究有着不同的看法。熔化区通常会伴随着空洞、裂纹和金属间化合物的形成[28],它们会作为不连续和应力集中点从而导致机械性能的降低。但根据实验结果并从断裂力学的角度看,少量的、不连续的金属间化合物应是无害的[13]。

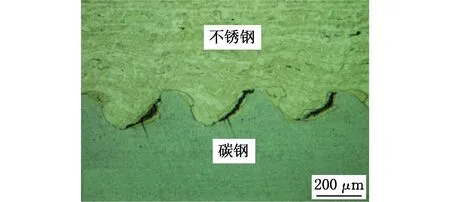

3.2 波形界面及射流

HVIW结合界面的形态有三种:平直界面、波形界面和熔化界面[29-30],这三种界面形态的产生是由碰撞角、碰撞速度等工艺参数决定的。其中波形界面是HVIW的显著特征,当飞板的撞击条件合适时,就能观察到这种具有振幅和波长的独特特征[2],如图8所示,这与熔焊、钎焊的平直型结合界面形成鲜明对比。由分析可知MPW、LIW和VFAW在撞击过程中的撞击角和速度是变化的,因此在撞击条件合适的区域会观察到变化的波形界面[11],如图9所示。

(a)EXW

焊接界面中心位置焊接界面

波形界面的形成机制引起了国内外学者的广泛关注,但至今仍没有统一的解释。需要注意的是,四种冲击连接工艺只是驱动力的来源不同,其成波机制是一致的。以研究最成熟的EXW为例,目前主要有四类经典的理论机制。第一类为射流压痕机制,BAHRANI等[31]通过Ni/Cu的EXW实验指出,碰撞点前波状结合是由飞板形成的射流对基板的高压侵彻以及基板与射流间的剪切作用形成的。第二类为应力波机制,EI-SOBKY等[32]根据流体类比指出,波形是持续碰撞时产生的压缩应力波在基板与复板中连续的传播和反射导致结合界面失稳造成的。第三类为涡流脱落机制,COWAN等[33]发现EXW中波形界面的产生与障碍物周围的流体流动所形成的规则涡流存在相似性。随后,KOWALICK等[34]和CARTON[35]研究了这一观点,认为波形界面的产生与黏性流体绕障碍物流动的卡门涡街有关。第四类为基于界面附近高应变率金属流的开尔文-赫尔姆霍兹(Kelvin-Helmholtz,K-H)剪切不稳定性,HUNT[36]和WILSON等[37]提出在极高压下,再入射流与基板之间的界面表现为K-H不稳定性的流体界面。由于冲击连接过程的复杂性和瞬时性,这四类关于波形的理论均有其合理性和局限性,波形界面的形成机理仍需要进一步探索。

在飞板撞击基板前,金属表面覆盖着氧化层等杂质,这会阻碍金属键连接的形成。当两块金属材料在一个适当冲击角度下高速碰撞时会产生射流,数值模拟研究发现,射流以几千米每秒的速度向外喷射[38],能去除金属表面的氧化物和杂质,形成了两个清洁的结合表面[39]。由于作用力有限,对较厚的杂质层难以清理完全,焊接前需适当地用砂纸打磨待连接表面,并用丙酮清洗。在MPW、LIW和VFAW研究中,线圈、激光和铝箔垂直对应的局部区域内,撞击角度为零,没有形成射流,待连接的界面不够光洁,最终难以形成连接,而且还会导致有效区域表面的回弹[12]。需要注意的是,这个没实现连接的界面与三种结合界面形态中的平直界面没有关系。

波形界面和射流作为HVIW的重要特征,学者们对其与焊缝强度的关系进行了分析。首先,关于波形界面和焊缝强度之间的关系有着相反的报道,UHLMANN等[40]认为波形界面是高强度连接的前提条件。GOBEL等[27]却指出,平直界面也可以获得高焊接质量。不过,目前的研究普遍认为,射流是形成连接的重要条件[39],而波形界面的形成是高强度连接的象征。

3.3 力学性能

与一般的焊接接头通常在焊缝处失效不同,目前研究表明,在良好HVIW接头中,连接区强度优于连接件中较弱的基体。KAPIL等[18]研究了VFAW的点焊接头的力学性能和疲劳性能,并与电阻点焊(resistance spot welding,RSW)进行了比较,结果表明,在成功连接的前提下,VFAW所需的输入能量比RSW少很多,而接头强度和能量吸收均较RSW接头有所提高。这种高的接头强度是HVIW得以推广的基础。在HVIW中,根据待测试样的形状可分为平板件和管类件,两类试样的接头强度均可通过拉伸剪切试验和剥离试验测量评估,而管类件还可以采用扭转试验、泄漏试验、破裂测试[41]等评估接头的连接强度。此外,显微硬度或纳米压痕试验也常被用来研究界面组织的变化特征。

HVIW的力学性能一直是学者们关注的焦点之一。在MPW连接的Al/钢管接头单向拉伸试验中,YU等[42]发现在钢管接头处留下了铝屑,说明接头具有比基体更高的强度。同样地,CHEN等[13]在VFAW连接的Al/Ti的剪切试验中也观察到了残余铝附着在钛表面,表明VFAW下Ti/Al接头具有良好的结合强度。有脆硬相的中间层产生时,会在很大程度上影响接头的连接强度。RAOELISON等[26]对MPW下Al/Al管和Al/Cu管的剪切断口形貌进行了观察,由于Al/Cu管界面处有非晶相的形成,导致接头处发生了脆性断裂,而在无中间层产生的Al/Al管接头处,发生了塑性变形和韧性断裂。VIVEK等[23]的研究认为,连续的金属间化合物层的危害比局部少量的金属间化合物大。当试样发生变形时,裂纹会沿着连续金属间化合物层进行延伸,而在少量的金属间化合物的情况下,裂纹会遇到波形界面,使裂纹的扩展受阻,从而提高了焊缝的韧性。

在冲击过程中界面处会发生剧烈的塑性变形,加工硬化会导致接头界面两侧的显微硬度出现略微升高的现象[12-13]。同时,新相的形成和组织状态的变化也会对硬度产生较大的影响,ZHANG等[15]的研究表明,由于再结晶晶粒的产生,变形区域内,绝热剪切带的硬度高于其周围的硬度。此外,当有中间层产生时,因为中间层包含金属间化合物、非晶态的脆硬相以及纳米晶等,其硬度通常比基体和界面变形区都要高[24,26-27]。但在HVIW中变形区和中间层的范围较小,硬度通常在几百微米或几毫米的区域内升高,而在传统的熔化焊中,热影响区在几个毫米以上,使界面处发生大范围的组织变化,从而导致界面附近大范围区域的硬度发生波动。图10所示为钢/钢和AL6061-T6/AL6061-T6的VFAW和RSW接头界面的显微硬度。由于冲击连接的硬度变化范围小,显微硬度下VFAW的试样无明显变化。但在RSW中,受热影响区的影响,钢的接头处形成的马氏体组织导致了硬度的升高,而在铝合金接头处的析出相的回溶导致了硬度的降低,表明了RSW焊缝大范围内组织的不均匀性[18]。

(a)钢/钢接头

界面组织的变化会影响力学性能的变化,在HVIW中良好的接头具有比基体高的强度,但当界面处有连续金属间化合物等脆硬相存在时,会给力学性能带来不利影响,在实际生产中应尽量避免[43]。此外,结合强度与波形参数有直接关系,即随着结合区波形的增大(包括波长和波幅增大),在一定范围内材料间的结合强度增加。而在不同的工艺参数下,结合区可产生不同的波形参数,因此可以通过控制焊接工艺来优化波形参数。另外,需要注意的是,HVIW中也会出现残余应力,这种残余应力主要是塑形变形不均匀造成的。而四种冲击连接工艺在材料变形过程和连接机理上是一致的,因此残余应力的分布规律是相同的。已有的EXW残余应力研究通常认为残余应力与材料种类、组织状态、冲击角度、冲击速度等因素有关[16]。

3.4 工艺窗口

HVIW的工艺参数多,对连接质量的影响复杂,因此选择合理的工艺参数是实现良好结合质量的关键。HVIW的工艺参数包括飞板/基板质量比、飞板/基板间距,炸药类型(EXW)、放电能量(MPW)、光斑直径(LIW)、铝箔厚度(VFAW)等。此外,在冲击连接过程中还涉及到结合区参数和动态参数。结合区参数和动态参数是随着工艺参数变化的,属于结果和中间参数。其中结合参数主要包括波形界面的波长、波幅等;动态参数主要有碰撞角β、飞板速度vp和碰撞速度vc,如图2a所示,3个动态参数间任意两个参数相互独立,几何关系如下:

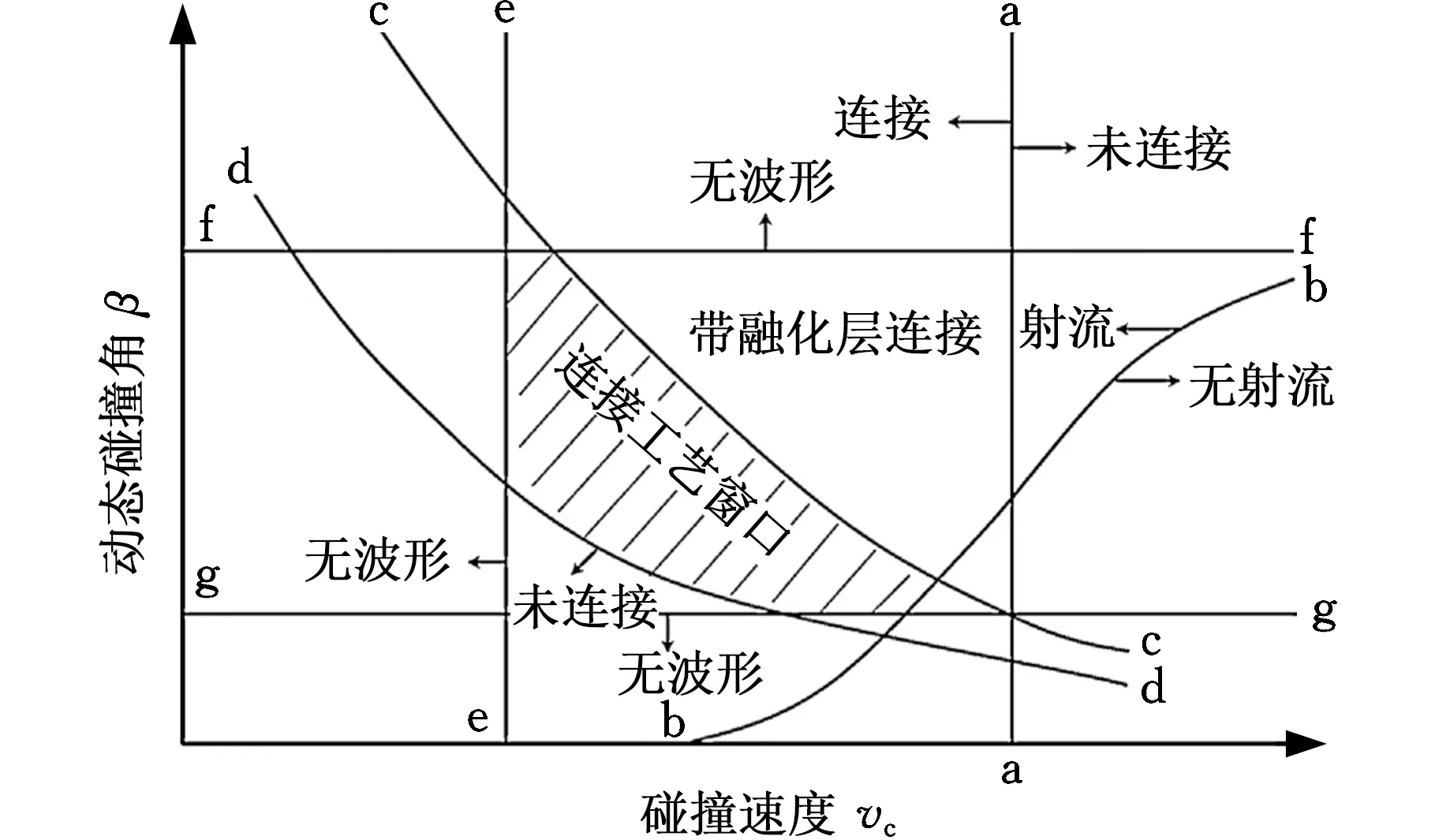

目前的研究表明,只要动态参数在最佳范围内就能实现给定金属间的冲击连接。ZHANG等[3]指出,当飞板速度vp在150~1 500 m/s的范围内,碰撞角在5°~20°之间时,通常可以获得良好的连接质量。此外,动态参数范围可以用工艺窗口的形式显示出来,这对工艺参数的选择具有指导意义。MOUSAVI等[44]推导了CP-Ti和AISI 304不锈钢的爆炸连接工艺窗口,如图11所示。图中显示了所有可能的结果,阴影区域表示形成无熔化区波状界面的边界参数。需要注意的是,工艺窗口仅指示在给定的一组输入参数下是否存在良好的连接区,并不能量化连接强度。

图11 爆炸连接工艺窗口[44]

图11中的工艺窗口主要由四个边界组成。左边界ee定义了从平直界面到波形界面的转换条件,COWAN等[33]将波形的形成描述为类似障碍物后面的流体流动,引入了雷诺数来预测层流到湍流的转换,但该公式只取决于碰撞速度vc,并未考虑到碰撞角β。因此,其他研究者[21,45]提出了从平直界面向波形界面转换的动态塑性准则,这对描述材料在碰撞点的行为和波动特性具有重要意义。图11中的aa线代表vc的上限,WALSH等[46]指出vc应小于连接材料的声速cb,但WYLIE等[47]认为vc应小于1.25cb。右边界bb对应于碰撞点形成射流的临界速度,ABRAHAMSON[48]研究表明vc可视为碰撞角β的函数。上边界cc的定义是材料的热物理特性,WITTMAN[45]和DERIBAS等[49]对此边界提出了两种不同的定义。WITTMAN[45]将上边界视为避免形成界面熔层的最大碰撞速度,而DERIBAS等[49]在上边界的定义中包含了熔化层。下边界dd的定义应确保碰撞点的冲击压力超过材料的屈服应力,以促进塑性变形。STIVERS等[50]提出了下边界方程,但DERIBAS等[49]发现该方程与实验值存在较大差异,对该方程进行了修正。CROSSLAND等[51]通过实验确定了在平行几何关系中碰撞角β的上限ff和下限gg,分别为31°和2°~3°。

EXW的工艺窗口研究有助于指导其他冲击焊接工艺的可焊性研究,但在MPW、LIW和VFAW中碰撞角和速度不是恒定的,使得工艺窗口的生成比EXW困难。RAOELISON等[52]借鉴爆炸连接工艺窗口的概念,以放电电压-径向间隙为坐标轴建立了Al/Al的MPW可焊性工艺窗口。VIVEK等[53]结合有预定角度的靶板,将工艺窗口的概念应用于Ti/Cu的VFAW工艺。工艺窗口可以用来预测HVIW参数对接口质量的影响,这对在不同的冲击条件下准确评价冲击连接是否会发生键合是非常重要的。但这些工艺窗口是对应一组特定材料和焊接装置的,只能用于粗略近似其他冲击连接工艺的参数设置。

3.5 数值模拟

HVIW的瞬时性及观测设备的欠缺制约了对冲击过程的研究,而随着数值计算的发展,国内外学者广泛地采用数值模拟方法对其进行研究。由于在HVIW碰撞区域的剧烈变形,传统的拉格朗日方法因单元的过度变形而失效[54],因此HVIW常用的模拟方法有网格法,如欧拉法、任意拉格朗日-欧拉法(arbitrary Lagrangian-Eulerian,ALE)和无网格法,如光滑粒子动力学(smoothed particle hydrodynamics,SPH)、分子动力学(molecular dynamics,MD)等方法。

由于HVIW是能场驱动飞板和飞板撞击基板的两个过程,模拟实际的动态过程十分复杂,因此多数研究是对冲击连接过程进行模拟,即在建立的模型中仅对飞板施加了速度条件,并未考虑各个工艺施加驱动力的过程。这些模拟研究集中在碰撞过程的描述、连接机理的阐释、工艺参数的影响以及对一些物理实验现象的解释等方面。NASSIRI等[54]采用ALE有限元方法模拟了AL6061-T6间的冲击焊接过程,预测了冲击点附近的碰撞速度、剪切应力和温升等关键工艺参数,并根据有限元分析结果,生成了一个可焊性窗口,最后采用VFAW对模拟结果进行了实验验证。SAPANATHAN等[55]分别采用ALE法和Euler法对冲击连接过程中界面特征的发展和演变进行了模拟,发现ALE法适于模拟平直界面或连接开始时无明显界面变形的阶段,当界面严重剪切变形时,ALE法的网格质量差,无法准确地捕捉到向波浪形状的转换,而Euler法模拟得到的各种界面现象与实验观测结果吻合得很好。

在模拟研究中,如果网格畸变严重将极大影响计算精度甚至导致模拟失败。为了获得连接界面形成过程中的细节,国内外学者开始采用SPH和MD无网格方法来模拟界面行为。SPH法可以在跟踪材料变形的同时捕获界面变化,WANG等[56]采用SPH法模拟了EXW过程,模拟结果成功地再现了射流和波形界面现象,并发现射流的来源取决于金属的密度和硬度,而不只是作为飞板的金属,结果表明高密度和硬度的金属对射流的贡献较小。LI等[57]采用SPH法研究了EXW中波状界面形成的各种机理,并在碰撞区发现了高压区域和熔化的颗粒,结果表明其波形形成过程与BAHRANI等[31]的射流压痕机制过程基本一致。MD模拟有利于揭示原子尺度的结构演化和解释微观层面的相关实验,但在尺度上有其局限性,只适用于10~100nm的范围。CHEN等[58]采用MD方法研究了EXW中Al/Cu原子扩散行为,研究发现扩散系数与碰撞速度有关,速度越高,系数越大,并提出了一种基于经典扩散理论的混合方法来计算扩散层的厚度,理论值与实验结果吻合较好。

数值模拟技术是探索冲击连接机理、辅助试验研究和节省研究成本的重要手段,但国内外的相关程序和软件是在特定条件下模拟冲击连接的某一个阶段或者问题,因此,需要开发全面、系统的冲击连接仿真软件,为HVIW的开发应用提供有力的技术支持。

4 总结及展望

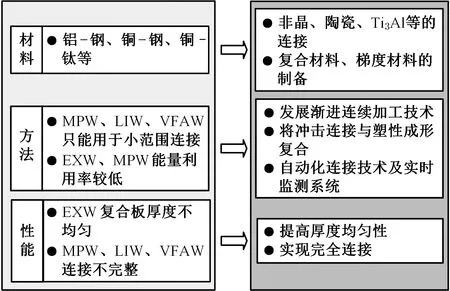

HVIW因在异种材料间的连接具有明显的优势而受到广泛关注,并已经在航空航天、核能、电力/电气、暖通空调、消费品和包装等行业得到部分应用。目前HVIW的研究热点主要有材料结合机理、波形界面数学建模、界面组织形成机制和全因素的数值模拟等。有关HVIW的理论及材料方法性能等方面还需要进一步研究(图12)。这可以归结为以下几点。

图12 HVIW的研究现状及趋势

(1)在基础研究方面,HVIW的理论研究仍有许多不足,如高速高压下结合界面的微观结构及结合机理还在激烈的讨论中。原材料状态、材料表面处理及界面形貌对射流和界面结构的影响也有待探讨。

(2)在连接材料方面,HVIW的研究对象主要是金属间的连接,而金属与陶瓷等非金属、非晶态等合金间连接的研究工作才刚刚展开,还有许多关键技术尚未掌握。此外,HVIW在制备复合材料、梯度材料方面也具备一定的研究前景。

(3)在工艺方法和过程控制方面,可以发展MPW、LIW、VFAW渐进连续加工技术,实现更大范围的连接,并且HVIW技术可以利用高速冲击能量同时实现不同形式的加工,如同时实现连接和塑性成形。此外,在规模化的生产中,需要建立冲击连接工艺的自动化装备和动态实时监测系统。

(4)在工件性能方面,提高EXW的厚度均匀性,实现MPW、LIW、VFAW过程中的完全连接,减少后续加工。最后,将HVIW用以加工其他方法难以实现的材料,如陶瓷、非晶等,同时提高各种连接应用的经济性,也将是研究人员的重要关注点。